Подходящие подложки для анодирования: лучшие металлы для обработки

Введение: почему выбор основы — первый шаг к успешному анодированию

В области финишной обработки поверхности успех анодирования во многом зависит от правильного выбора материала-основы. Как инженер Newway по поверхностным покрытиям, я часто наблюдаю типичную ситуацию: один и тот же процесс анодирования на разных металлических подложках даёт совершенно разные результаты. Одни металлы формируют прочные и долговечные анодные плёнки, тогда как другие в принципе плохо подходят для такой обработки. Понимание свойств разных металлов и их совместимости с анодированием критически важно, чтобы итоговое изделие получило нужные характеристики. В этой статье мы подробно рассмотрим, какие металлы лучше всего подходят для анодирования, и дадим практические рекомендации по выбору оптимальной основы.

Алюминий и алюминиевые сплавы: король анодирования

Почему алюминий — идеальный выбор?

Алюминий и его сплавы являются наиболее подходящими материалами для анодирования благодаря уникальным свойствам. На воздухе алюминий естественным образом формирует тонкую оксидную плёнку, а анодирование — это электрохимический процесс, который целенаправленно утолщает и «настраивает» этот слой. Искусственно выращенная анодная плёнка имеет пористую структуру, что делает её подходящей для окрашивания и обеспечивает высокую коррозионную стойкость после запечатывания (герметизации). Более того, оксид алюминия существенно твёрже алюминиевой основы, поэтому износостойкость поверхности заметно повышается.

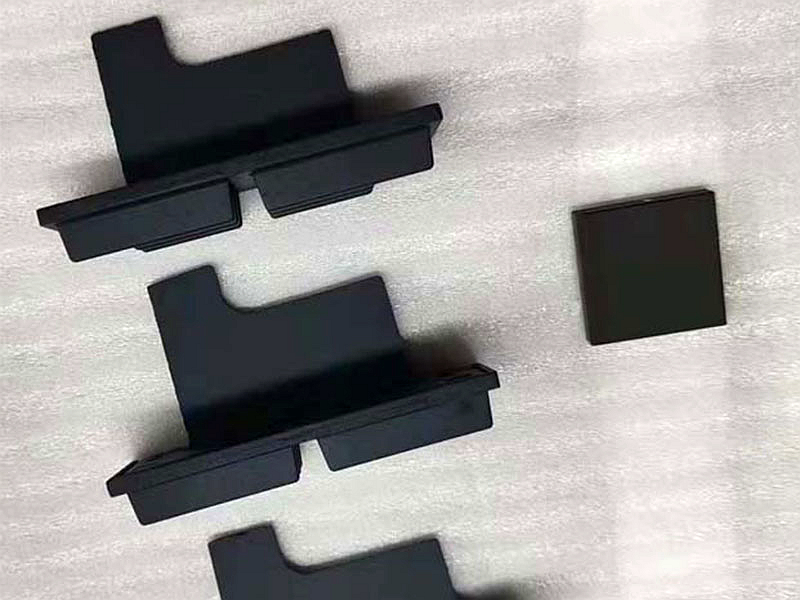

Применение и сложности анодирования литых алюминиевых сплавов

В сфере литья алюминия под давлением сплавы A380 и ADC12 относятся к наиболее распространённым. Несмотря на отличную литейную технологичность, их относительно высокое содержание кремния (обычно 7,5–12%) создаёт трудности при анодировании. Кремний часто делает анодную плёнку более тёмной или сероватой и снижает глянец поверхности. Чтобы компенсировать это, необходимо корректировать режимы процесса и применять специальные операции подготовки поверхности. При правильно оптимизированных параметрах на этих сплавах можно получить анодные плёнки с хорошими защитными свойствами, хотя декоративный эффект обычно уступает сплавам с низким содержанием кремния.

Деформируемые алюминиевые сплавы и высококлассные применения

Для более высоких требований — например, в аэрокосмической отрасли и премиальной потребительской электронике — часто выбирают деформируемые (wrought) алюминиевые сплавы. Такие марки, как 6061, 6063 и 7075, имея более низкое содержание кремния и более однородную микроструктуру, способны формировать прозрачные плёнки с отличной способностью к окрашиванию. После правильно подобранного анодирования эти сплавы дают широкий выбор цветов, сохраняя высокую прочность и коррозионную стойкость.

Особый вариант для облегчения: магниевые сплавы

Особенности анодирования магниевых сплавов

Будучи самым лёгким конструкционным металлом, магний заметно отличается от алюминия по поведению в анодировании. Магниевые сплавы требуют специальных электролитов (в том числе с содержанием фторидов) и более жёстких условий обработки. Такое специализированное анодирование формирует на поверхности керамикоподобное покрытие, основным компонентом которого является фторид магния, обеспечивающее высокую износостойкость и защиту от коррозии.

Основные типы и области применения

Анодирование магниевых сплавов обычно делят на два направления: толстоплёночные и тонкоплёночные покрытия. Толстые плёнки ориентированы на максимальную коррозионную защиту и широко используются в автокомпонентах и аэрокосмических применениях. Тонкие плёнки более декоративны и служат хорошей основой под последующую окраску. Благодаря высокой удельной прочности и сверхмалой массе магниевые сплавы привлекательны для облегчённых изделий 3C, таких как корпуса ноутбуков и портативная электроника.

Титан и титановые сплавы: высокая производительность и биосовместимость

Секреты цвета при анодировании титана

Анодирование титана и его сплавов — особый процесс, позволяющий получать насыщенные цвета без применения красителей. Механизм окраски основан на оптической интерференции: при точном контроле напряжения или тока изменяется толщина оксидного слоя, и разные толщины дают разные интерференционные эффекты — от синего и золотого до фиолетового и множества других оттенков.

Основные области применения

Анодирование титана играет важную роль в медицинских имплантатах, где оксидный слой обеспечивает отличную биосовместимость. В аэрокосмической отрасли анодированные титановые детали получают как функциональную цветовую идентификацию, так и улучшенную износостойкость. В премиальных потребительских продуктах (например, корпуса часов, оправы очков) анодированный титан ценят за лёгкость, комфорт и выразительную эстетику.

Другие металлы, которые можно анодировать

Ограничения для цинка и цинковых сплавов

Материалы вроде Zamak 3 и других цинковых сплавов обычно не подходят для классического анодирования. Оксиды цинка, формируемые в типовых электролитах, не создают стабильной защитной плёнки, а сам процесс может вызвать сильную коррозию поверхности. Для цинковых деталей мы рекомендуем альтернативные покрытия, такие как гальваника или окраска, которые обеспечивают лучшую защиту и декоративный результат.

Тантал и ниобий для специализированных применений

Среди редких металлов тантал и ниобий также можно анодировать с получением красивых интерференционных цветов. Принцип аналогичен титану: оттенок определяется толщиной оксидной плёнки. Из-за высокой стоимости эти материалы в основном используются в премиальных ювелирных изделиях и узких нишевых промышленный применениях.

Распространённые металлы, не подходящие для классического анодирования

Сталь (включая нержавеющую)

Сталь не может сформировать эффективную защитную плёнку посредством традиционного анодирования. Оксиды железа, возникающие в естественных или электрохимических условиях, пористы и незащитны, часто ускоряя коррозию вместо её предотвращения. Для стальных деталей мы рекомендуем порошковую окраску, гальванические покрытия или другие технологии нанесения покрытий, позволяющие получить нужные характеристики и внешний вид.

Медь и медные сплавы

Медь и её сплавы также не формируют стабильные анодные плёнки при классическом анодировании. Оксиды меди не обеспечивают надёжной защиты и могут непредсказуемо менять цвет в разных условиях эксплуатации, что усложняет контроль результата. Для медных деталей мы обычно рекомендуем гальванические покрытия, пассивацию или химическое окрашивание (патинирование) в качестве альтернативных процессов.

Ключевые факторы выбора и оптимизации основы для вашего проекта

Серия сплава и влияние легирующих элементов

Тип и содержание легирующих элементов решающим образом влияют на качество анодирования. Кремний обычно затемняет анодную плёнку; избыток меди ухудшает равномерность покрытия и коррозионную стойкость; при этом допустимые уровни магния и цинка могут улучшать отдельные свойства плёнки. С помощью инженерного анализа для литья под давлением мы можем заранее прогнозировать и оптимизировать влияние химсостава ещё на стадии проектирования изделия.

Важность микроструктуры

Мелкая и однородная микроструктура — основа для получения качественных анодных плёнок. Для литых деталей термообработка T5/T6 может помочь выровнять структуру и снизить сегрегацию. Одновременно контроль затвердевания — через правильную конструкцию пресс-формы и параметры процесса — критически важен для стабильного качества основы и повторяемости результата анодирования.

Конструкция детали и предварительная подготовка поверхности

Грамотная конструкция изделия значительно повышает вероятность успешного анодирования. При поддержке услуг по проектированию для литья под давлением можно минимизировать или исключить острые углы, глубокие глухие отверстия и узкие щели, которые затрудняют циркуляцию электролита и отвод тепла. Перед анодированием пескоструйная обработка помогает получить равномерную матовую текстуру, а ЧПУ-обработка может обеспечить гладкую, «яркую» поверхность. Эти этапы пред- и постобработки создают надёжную базу для стабильного формирования равномерных анодных покрытий высокого качества.

Заключение: правильная основа — фундамент отличной поверхностной обработки

Выбор подходящего металлического материала-основы — первостепенное условие получения идеального результата анодирования. Алюминий и его сплавы остаются самым распространённым и сбалансированным решением; магниевые сплавы дают уникальные преимущества в облегчённых конструкциях; титановые сплавы незаменимы для высоких требований по характеристикам и специализированной эстетике. Сотрудничая с поставщиком, обладающим сильной материаловедческой экспертизой и предоставляющим услуги «под ключ», и учитывая совместимость основы и поверхностной обработки с самых ранних этапов разработки, вы сможете обеспечить оптимальный баланс характеристик, внешнего вида и стоимости конечного продукта.