Преимущества дугового анодирования: производительность, долговечность и дизайн

Ключевая ценность дугового анодирования

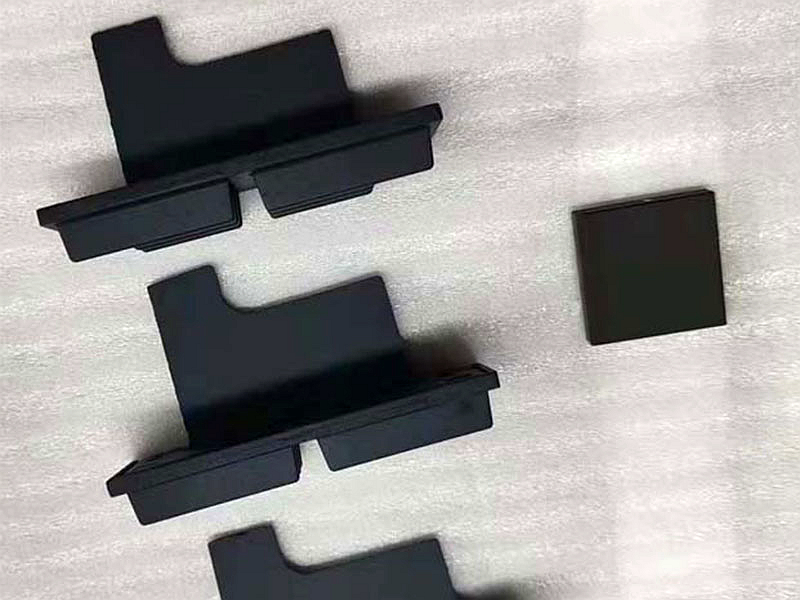

Как инженер в Neway, я напрямую работаю с компонентами, которые должны функционировать в экстремальных условиях, включая термоциклирование, механические нагрузки, коррозионные атмосферы и электрическое воздействие. Анодирование, также известное как микродуговое оксидирование (MAO), стало одной из самых универсальных технологий керамического преобразования покрытия для улучшения таких компонентов. В отличие от традиционного анодирования, MAO использует плазменный разряд, формируя плотный, износостойкий и электроизолирующий керамический оксид.

В разных отраслях — от авиации и космоса до потребительской электроники — дуговое анодирование превратилось в стратегический метод поверхностной инженерии, который повышает надёжность компонентов, продлевает срок службы и добавляет выразительную дизайнерскую ценность. При сочетании с входными методами производства, такими как алюминиевое литьё под давлением или CNC-обработка, покрытие может быть полностью оптимизировано по характеристикам, стоимости и повторяемости в производстве.

Преимущества по конструкционной работоспособности

Формирование нано-керамического слоя

Дуговое анодирование формирует керамический слой, состоящий преимущественно из оксидов корундного и муллитного типа. Эти фазы образуют двухслойную структуру: плотный внешний барьер и более вязкий, «переходный» слой с повышенной трещиностойкостью. Такая слоистая конструкция позволяет компонентам, изготовленным методом цинкового литья под давлением или медного литья под давлением, выдерживать суровые механические условия эксплуатации.

Высокая твёрдость и износостойкость

Покрытия MAO часто демонстрируют уровни твёрдости, которые превосходят традиционное анодирование на несколько порядков. В отраслях, где распространён скользящий износ или абразивное воздействие частиц, это свойство резко увеличивает функциональный ресурс.

Коррозионная стойкость и химическая стабильность

Одна из наиболее ценных особенностей дугового анодирования — коррозионная стойкость. Керамический слой устойчив к окислению, солевому туману и химическому воздействию. Это критично для конструкционных корпусов, крышек батарей EV и компонентов для эксплуатации на улице.

Термостабильность и стойкость к термошоку

MAO выдерживает воздействие высоких температур, что делает его подходящим для изделий с постоянной тепловой нагрузкой. Алюминиевые сплавы, такие как алюминий A380 и сплав ADC12, получают дополнительную защиту, улучшая работу в моторных отсеках, экранировании электроники и тепловых корпусах.

Электроизоляция и диэлектрическая прочность

Керамическое покрытие существенно повышает диэлектрическую прочность. Для конструкторов электронных корпусов это открывает возможности для более тонких стенок и лёгких изделий. Это одна из причин, почему MAO часто применяют в проектах корпусов потребительской электроники.

Долговечность и ценность в жизненном цикле

Продление срока службы компонента

Керамико-оксидный слой дугового анодирования защищает компоненты от наиболее распространённых форм деградации — износа, коррозии и термоэрозии. Это напрямую увеличивает ресурс и сокращает частоту замены.

Снижение потребности в обслуживании

Промышленные производители получают меньше внеплановых сервисных остановок. Будь то авиационные кронштейны, компоненты трансмиссии в автопроме или механические корпуса — стабильное керамическое покрытие снижает совокупную стоимость владения.

Стабильность характеристик в агрессивных средах

Компоненты, работающие в морской среде, химически активных атмосферах или при высоких температурах, обычно дольше сохраняют конструкционную целостность. Поэтому дуговое анодирование подходит для многих авиационно-космических компонентов, которые должны стабильно работать в переменных условиях полёта.

Устойчивость к деградации от износа

Постоянный скользящий контакт, повторяющееся трение и воздействие частиц со временем разрушают непокрытые металлические поверхности. Кристаллическая структура MAO заметно замедляет этот процесс.

Дизайнерская ценность и эстетические преимущества

Уникальная микротекстура и тактильность

Дуговое анодирование формирует естественную микротекстуру керамической поверхности, придавая изделиям премиальное тактильное ощущение. Дизайнеры часто используют эту особенность, чтобы отличить продукты высокого класса.

Стабильность цвета и декоративная выразительность

Хотя MAO в первую очередь функционально, некоторые сплавы поддерживают декоративные варианты. Это позволяет визуальную кастомизацию без потери долговечности.

Премиальное восприятие для потребительских и промышленных изделий

Будь то корпус ноутбука, оболочка умного устройства или ручной промышленный инструмент — MAO повышает и долговечность, и восприятие качества.

Интеграция функции и эстетики

Для теплоотводящих конструкций MAO может повышать излучательную способность, одновременно улучшая внешний вид. Этот двойной эффект востребован в тепловых оболочках, модулях EV и корпусах систем накопления энергии.

Преимущества по сравнению с традиционным анодированием

Большая толщина и твёрдость

Традиционное анодирование обычно формирует более тонкие оксидные слои. Дуговое анодирование создаёт значительно более толстые керамические слои — часто в несколько раз более прочные — что идеально для сред с высокими нагрузками и износом.

Выше износостойкость и механическая прочность

Операции с инструментальными поверхностями, скользящими сопряжениями или абразивной пылью выигрывают от исключительной износостойкости MAO.

Совместимость с высокотемпературными применениями

Керамические слои MAO устойчивы к размягчению и окислению при температурах, значительно превышающих возможности традиционного анодирования.

Функциональные и декоративные сценарии

MAO соединяет функциональные характеристики покрытия с визуальной эстетикой — это преимущество трудно получить традиционным анодированием.

Поведение на различных подложках

Поведение алюминиевых сплавов

Алюминий остаётся наиболее совместимой подложкой. Разные группы, такие как алюминиевые сплавы, по-разному реагируют на MAO. Высококремнистые литейные марки, такие как AlSi10Mg, формируют высокоизносостойкие слои, тогда как деформируемые сплавы дают более гладкие поверхности.

Поведение магниевых сплавов

Магниевые компоненты получают заметное улучшение износо- и коррозионной стойкости. В лёгких конструкциях, где важен каждый грамм, MAO становится критическим усилителем долговечности.

Поведение титановых сплавов

Титан при MAO демонстрирует отличную биосовместимость и высокопрочные поверхностные свойства, поэтому подходит для специализированных кронштейнов, медицинских компонентов и деталей с высокой электроизоляцией.

Поведение цинковых и медных сплавов

Хотя это встречается реже, MAO может применяться к цинковым сплавам при оптимизированных условиях. Плазменное поведение на этих материалах более чувствительно и требует настроенных электрических параметров.

Совместимость с производственным потоком

Интеграция с процессами литья под давлением

Дуговое анодирование особенно хорошо работает с алюминиевыми компонентами высокого давления. В сочетании с такими процессами, как анодирование для литых под давлением деталей, можно настраивать гибридные стратегии финиша под требования по характеристикам и стоимости.

Совместимость с CNC-обработкой

Компоненты, доведённые на CNC, обеспечивают лучшую равномерность MAO. Контролируемая шероховатость снижает локальные «горячие точки» микроразрядов и повышает плотность покрытия.

Согласование с прототипированием и серийной разработкой

Для ранних этапов быстрое прототипирование ускоряет MAO-тестирование, предоставляя точные пробные детали до запуска производственной оснастки.

Улучшение за счёт постобработки

После MAO герметизация и механическая доводка дополнительно повышают коррозионную стойкость и согласованность поверхности.

Ценность для отраслевых применений

Авиационно-космическая инженерия

Долговечность, диэлектрическая прочность и теплостойкость дугового анодирования полезны для конструкционных корпусов, кронштейнов и модулей, работающих в экстремальных полётных условиях.

Автомобильные применения

Корпуса батарей EV, силовые корпуса и конструкции, критичные по безопасности, часто используют MAO для достижения целевых характеристик. Наши решения по литью для автопрома показывают, как сочетание экспертизы литья и MAO даёт прочные компоненты с длительным сроком службы.

Потребительская электроника

Премиальные корпуса, созданные в рамках проектов корпусов потребительской электроники, используют MAO для получения премиального финиша с исключительной стойкостью к царапинам.

Промышленное оборудование

В тяжёлых условиях MAO-покрытия улучшают электроизоляцию и износостойкость для точных корпусов, клапанов и конструкционных деталей.

Оптимизация конструкции и соотношение затрат/эффекта

DFAA (Design for Arc Anodizing)

Оптимизация радиусов, толщин стенок и зон, чувствительных к разрядам, повышает равномерность покрытия и снижает уровень брака.

Влияние выбора материала

Выбор правильного сплава снижает энергопотребление и улучшает согласованность покрытия. При использовании литых компонентов в рамках комплексного сервиса литья под давлением «под ключ» подбор материала интегрирован во весь производственный план.

Снижение затрат в жизненном цикле

Хотя MAO дороже традиционного анодирования, его увеличенная долговечность снижает долгосрочные расходы за счёт меньшего обслуживания, отказов и замен.

Синергия с интегрированным производством

Проекты, использующие полностью интегрированные литьё, мехобработку и покрытие в рамках вертикально интегрированной модели Neway, достигают более высокой согласованности и сокращают цикл производства.

Устойчивость и экологическая ценность дугового анодирования

Меньше обслуживания и замен

Более длительный срок службы означает, что меньше компонентов нужно производить, перевозить и перерабатывать.

Поддержка лёгких конструкций

MAO позволяет проектировать более тонкие и лёгкие металлические структуры без потери долговечности, что способствует повышению энергоэффективности транспорта и электроники.

Экологичная поверхностная инженерия

По сравнению с другими керамическими покрытиями, MAO использует экологически безопасные электролиты и исключает токсичные выбросы.

Итоги и инженерные выводы

Дуговое анодирование сочетает механическую долговечность, коррозионную стойкость, термостабильность, электроизоляцию и визуальную привлекательность. Для инженеров, проектирующих компоненты нового поколения, MAO даёт существенные преимущества по характеристикам и стоимости — особенно при сочетании с входными технологиями производства и использованием услуги дугового анодирования как части интегрированного производственного процесса. От авиационных корпусов до потребительской электроники MAO помогает производителям повышать надёжность, продлевать ресурс и улучшать эстетику изделий.