السباكة أم الحدادة: أيهما يخفض تكاليف الإنتاج؟

مقدمة

تلعب عمليات تشكيل المعادن دورًا محوريًا في تحديد كلٍّ من أداء المكوّنات المُصنَّعة وكفاءتها من حيث التكلفة. ومن بين أكثر الطرق استخدامًا، يبرز كلٌّ من الصب والطرق (Forging) بفضل مرونتهما واتساع تطبيقاتهما عبر الصناعات. ومع ذلك، تختلف هاتان العمليتان اختلافًا كبيرًا في تكاليف العِدّة (Tooling)، وكفاءة استخدام المادة، والخواص الميكانيكية، وكفاءة الإنتاج.

بالنسبة للمصنّعين الذين يسعون إلى خفض تكاليف الإنتاج مع الحفاظ على جودة المنتج، يُعد اختيار العملية المثلى أمرًا بالغ الأهمية. تقدم هذه المقالة مقارنة هندسية بين الصب والطرق، مع تحليل أيّهما يحقق مزايا تكلفة أكبر عبر سيناريوهات إنتاج مختلفة ومتطلبات تصميم متنوعة.

فهم عمليات الصب والطرق

يتطلب اختيار عملية التشكيل المثلى فهمًا واضحًا للاختلافات الجوهرية بين الصب والطرق. فكل طريقة تمتلك هيكل تكلفة مميزًا، وأداء ماديًا مختلفًا، وقدرات إنتاجية خاصة. ويجب على المهندسين تقييم هذه الفروقات وفق أهداف التصميم والإنتاج الخاصة بهم.

نظرة عامة على صب المعادن

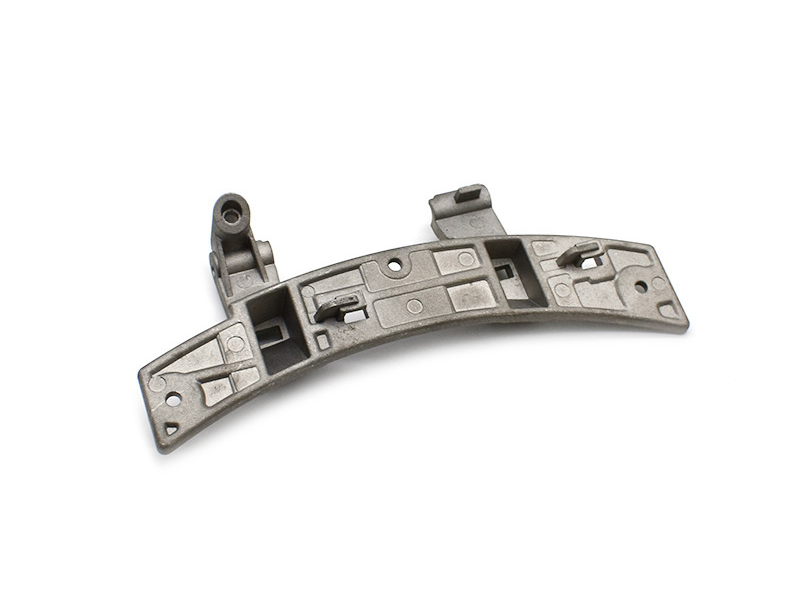

صب المعادن هو عملية تصنيع يتم فيها سكب المعدن المنصهر داخل تجويف قالب ليبرد ويتصلب بالشكل المطلوب. تدعم هذه العملية مجموعة واسعة من السبائك، بما في ذلك الألومنيوم والزنك والنحاس وسبائك خاصة أخرى.

تشمل عمليات الصب الشائعة ما يلي:

السباكة بالقوالب عالية الضغط (HPDC): مثالية للإنتاج بكميات كبيرة لمكوّنات رقيقة الجدران مع تشطيب سطحي ممتاز وتفاوتات ضيقة، وتُستخدم على نطاق واسع في صناعة السيارات والإلكترونيات.

السباكة بالجاذبية: مناسبة للأجزاء متوسطة التعقيد عندما تكون هناك حاجة إلى استثمار متوسط في القوالب وخواص ميكانيكية جيدة.

السباكة بالرمل: مرنة للأشكال الكبيرة أو المعقدة، والنماذج الأولية، أو التصنيع منخفض الكمية.

السباكة الاستثمارية (الشمع الضائع): توفر دقة عالية للهندسات المعقدة، وتُستخدم عادةً في تطبيقات الطيران والطب.

يوفر الصب مرونة تصميمية فائقة، إذ يسمح بهندسات معقدة وميزات مدمجة وأشكال قريبة من الشكل النهائي (Near-Net Shape) تقلل احتياج التشغيل. لكنه غالبًا ما يتطلب معالجة لاحقة أكبر للوصول إلى المواصفات النهائية.

نظرة عامة على الطرق (Forging)

الطرق هو عملية يتم فيها تشويه المعدن تشويهًا لدنًا تحت قوى ضغط لتشكيله بالشكل المطلوب. تُحسّن هذه العملية بنية الحبيبات (Grain Structure)، ما يعزز المتانة الميكانيكية ومقاومة الكلل (Fatigue Resistance).

تشمل طرق الطرق الرئيسية:

الطرق بالقالب المفتوح (Open-Die Forging): يُستخدم للمكوّنات الكبيرة مثل الأعمدة والأقراص.

الطرق بالقالب المغلق (Closed-Die / Impression-Die Forging): ينتج أجزاء قريبة من الشكل النهائي لتطبيقات حرجة مثل مكوّنات تعليق السيارات، وأجزاء الطيران الهيكلية، والتروس.

الطرق على البارد (Cold Forging): مناسب للمثبتات عالية المتانة والمكوّنات الدقيقة.

يحقق الطرق عادةً خواص ميكانيكية متفوقة مع حد أدنى من العيوب الداخلية. كما تتطلب الأجزاء عادةً تشغيلًا أقل وتوفر عمر كلل أعلى، ما يجعلها مثالية للتطبيقات الحاملة للأحمال وعالية الأداء. ومع ذلك، يظل الطرق محدودًا في إنتاج هندسات شديدة التعقيد أو ميزات مدمجة، وغالبًا ما ينطوي على تكاليف عِدّة وإعداد أعلى.

محركات التكلفة في الصب مقابل الطرق

لاختيار العملية الأكثر فعالية من حيث التكلفة، يجب على المهندسين تحليل العوامل الرئيسية التي تؤثر على إجمالي تكلفة الإنتاج. يختلف الصب والطرق في ديناميكيات التكلفة بحسب العِدّة، واستخدام المادة، وأزمنة الدورة، ومتطلبات المعالجة اللاحقة. فيما يلي مقارنة تفصيلية لهذه المحركات الحرجة.

تكاليف العِدّة والإعداد

يُعد الاستثمار في العِدّة غالبًا أكبر تكلفة أولية في كلٍّ من الصب والطرق.

السباكة تتضمن عادةً قوالب دائمة أو إسطمبات. تتطلب السباكة بالقوالب عالية الضغط (HPDC) عِدّة متقدمة تتراوح تكلفتها بين 20,000 و100,000 دولار+ حسب التعقيد. بينما تكون نماذج السباكة بالجاذبية والسباكة بالرمل أقل تكلفة بكثير، خاصة للإنتاج منخفض الكمية أو النماذج الأولية.

الطرق—وخاصة الطرق بالقالب المغلق—يتطلب عِدّة مُهندسة لتحمل قوى ضغط شديدة، وغالبًا ما تكون تكلفته مماثلة أو أعلى من HPDC. كما يتضمن الإعداد تحكمًا دقيقًا في الحرارة ومعدات متخصصة، ما يزيد الاستثمار الرأسمالي الأولي.

للدفعات القصيرة أو الطلب المتغير، يكون الصب عادةً أكثر فعالية من حيث التكلفة. أما للإنتاج طويل الأجل بكميات كبيرة لأجزاء حاملة للأحمال وحرجة، فيمكن توزيع تكلفة عِدّة الطرق على أحجام إنتاج كبيرة.

كفاءة استخدام المادة والمردود

تؤثر نسبة المردود ومعدلات الهدر مباشرةً على تكلفة الإنتاج.

الطرق يحقق عادةً كفاءة أعلى في استخدام المادة. فالتشوه المنضبط يقلل الفاقد، وتُظهر الأجزاء المطروقة بنية كثيفة وخالية تقريبًا من العيوب.

السباكة—خصوصًا مع الهندسات المعقدة—تتطلب بوابات وسوائك (Runners) ومغذيات (Risers) وتشذيبًا، ما يرفع نسبة الهدر. ومع ذلك، حسّنت تقنيات مثل السباكة بالجاذبية والسباكة بالقوالب منخفضة الضغط المردود بشكل ملحوظ في السنوات الأخيرة.

عندما تكون تكلفة المادة الخام مرتفعة (مثل سبائك النحاس)، يوفر الطرق ميزة تكلفة واضحة عبر تقليل استهلاك المادة.

زمن الدورة وسرعة الإنتاج

تؤثر سرعة الإنتاج على تكلفة العمالة واستغلال الماكينات.

HPDC من أسرع عمليات تشكيل المعادن، حيث تُقاس أزمنة الدورة بالثواني، ما يجعله مثاليًا للمنتجات الاستهلاكية ومكوّنات السيارات عالية الحجم.

الطرق—وخاصة الطرق على الساخن—يتضمن أزمنة تسخين أطول وضربات مكبس، ما يقلل الإنتاجية مقارنةً بـ HPDC. ويمكن أن يستغرق الطرق بالقالب المفتوح للأجزاء الكبيرة عدة دقائق للقطعة الواحدة.

السباكة بالرمل والسباكة الاستثمارية أبطأ نسبيًا، إذ قد تمتد أزمنة الصب والتبريد والتشطيب من ساعات إلى أيام حسب حجم الجزء.

للمشاريع الحساسة للوقت أو الأسواق المعتمدة على دورات إنتاج سريعة، يميل الصب—خصوصًا HPDC—إلى خفض تكلفة القطعة عبر إنتاجية أعلى.

متطلبات المعالجة اللاحقة

تؤثر المعالجة اللاحقة بشكل كبير على إجمالي التكلفة.

السباكة غالبًا ما تتطلب تشغيلًا لاحقًا لتحقيق تفاوتات ضيقة، ومعالجات سطحية مثل الأنودة، أو الطلاء بالمسحوق، أو الطلاء لتعزيز مقاومة التآكل والمظهر. على سبيل المثال، تُعد التشطيبات السطحية الفاخرة أساسية في صناعات مثل الإلكترونيات الاستهلاكية.

الطرق يقدم تفاوتات وشكلًا سطحيًا أفضل كحالة “كما تم تشكيله”، وغالبًا ما يحتاج إلى تشغيل أقل. تقلل هذه الميزة تكاليف العمليات الثانوية، خاصة عندما يمكن الوصول إلى شكل نهائي أو شبه نهائي.

في الحالات التي تتطلب تشطيبًا مكثفًا—مثل الهياكل المرئية عالية اللمعان—قد ترتفع التكلفة الإجمالية للسباكة. أما للأجزاء الوظيفية التي تتطلب تشطيبًا محدودًا، فيوفر الطرق حلًا اقتصاديًا غالبًا.

الخواص الميكانيكية والأداء مقابل التكلفة

رغم أن التكلفة عامل أساسي، يجب أن يتوافق الأداء الميكانيكي مع متطلبات التطبيق. ينتج الصب والطرق مكوّنات بخصائص بنيوية مختلفة تؤثر على تكلفة التصنيع الأولية والقيمة على مدى العمر.

السلامة البنيوية والمتانة

يحسّن الطرق بنية الحبيبات عبر التشوه اللدن، منتجًا أجزاءً ذات مقاومة شد وصدمات وعمر كلل أعلى. لذلك تُطرق عادةً مكوّنات مثل الأجزاء الهيكلية للطيران، وأذرع تعليق السيارات، وبلانكات التروس لتعظيم الأداء.

في المقابل، يتضمن الصب التصلب من الحالة المنصهرة، ما قد يسبب مسامية وعيوب انكماش وفصلًا مجهريًا للعناصر. ومع ذلك، تُخفف تقنيات الصب المتقدمة هذه المخاطر:

السباكة بالقوالب عالية الضغط (HPDC) تحقق كثافة عالية للأجزاء المعقدة رقيقة الجدران.

السباكة بالقوالب منخفضة الضغط تقدم جودة معدنية أفضل للمكوّنات الهيكلية.

السباكة الاستثمارية توفر جودة سطح عالية وتفاصيل دقيقة مع الحفاظ على متانة ميكانيكية مناسبة.

للمكوّنات غير الحرجة، غالبًا ما توفر الأجزاء المصبوبة متانة كافية بتكلفة أقل. أما للتطبيقات ذات الإجهاد العالي، فيُبرر الطرق تكلفته الأعلى عبر متانة وعمر خدمة أفضل.

مرونة التصميم

يتفوق الصب بوضوح على الطرق في حرية التصميم.

الهندسات المعقدة ذات الميزات المدمجة—مثل هياكل الإلكترونيات الاستهلاكية، وأغلفة المضخات، أو مشتتات الحرارة المعقدة—يكون إنتاجها عبر الصب أكثر كفاءة.

القنوات الداخلية والـUndercuts وتحسينات الطوبولوجيا يصعب أو يستحيل طرقها دون عمليات متعددة المراحل وتشغيل لاحق كبير.

يمتاز الطرق للأشكال الصلبة الأبسط حيث تكون الخواص الميكانيكية هي الأهم—مثل الأعمدة والحلقات والأقراص وأذرع التوصيل.

التفاوتات وتشطيب السطح

يعد تشطيب السطح ودقة الأبعاد من المساهمين الرئيسيين في تكاليف ما بعد المعالجة.

HPDC يمكن أن يحقق خشونة سطح تصل إلى Ra 1.6–3.2 ميكرومتر مع حد أدنى من التشغيل—مناسبًا لـ مكوّنات محركات السيارات والتطبيقات التجميلية.

السباكة بالرمل تنتج أسطحًا أخشن وتفاوتات أكبر، ما يتطلب معالجة لاحقة كبيرة للأجزاء الدقيقة.

يوفر الطرق تشطيبًا سطحيًا ممتازًا مع فلاش محدود وتفاوتات قد تصل إلى ±0.2 مم في الطرق الدقيق بالقالب المغلق. في العديد من التطبيقات، يقلل هذا أو يلغي التشغيل الثانوي، ما يخفض التكلفة الإجمالية.

للمنتجات التي تهيمن عليها المتطلبات الجمالية أو الهندسات المعقدة (الإلكترونيات الاستهلاكية، العتاد المعماري)، غالبًا ما يكون الصب أكثر فعالية من حيث التكلفة. أما للمكوّنات التي تتطلب نسبة متانة إلى وزن عالية وعمر كلل طويل، فيقدم الطرق قيمة أفضل رغم ارتفاع تكلفة العِدّة الأولية.

إرشادات اختيار العملية لتقليل تكاليف الإنتاج

يجب أن يتوافق الاختيار بين الصب والطرق مع أولويات المشروع: حجم الإنتاج، وتعقيد الجزء، وأداء المادة، وإجمالي تكلفة الامتلاك (TCO). يساعد التقييم المنهجي المهندسين على اختيار العملية التي تُحسن تكلفة التصنيع وقيمة الاستخدام النهائي.

تحسين التكلفة للإنتاج منخفض الكمية مقابل الإنتاج العالي

يلعب حجم الإنتاج دورًا حاسمًا في اختيار العملية.

للتصنيع منخفض الكمية—الأجزاء المخصصة، والنماذج الأولية، والمكوّنات المتخصصة—يميل الصب إلى تقديم الحل الأكثر اقتصادية. تتطلب عمليات مثل السباكة بالرمل أو السباكة بالجاذبية استثمارًا محدودًا في القوالب، ما يجعلها مثالية لدفعات من 10 إلى 5,000 وحدة.

للإنتاج العالي (50,000+ وحدة/سنة)، يحقق HPDC أقل تكلفة للقطعة عبر أزمنة دورة سريعة وهدار مادي منخفض.

يصبح الطرق أكثر تنافسية في الأحجام المتوسطة إلى العالية للأجزاء عالية الأداء، حيث تقلل خواصه الميكانيكية المتفوقة تكاليف دورة الحياة. في قطاع السيارات، غالبًا ما تتفوق مكوّنات نقل الحركة المطروقة على البدائل المصبوبة من منظور TCO.

هندسة الجزء ووظيفته

تحدد الهندسة والوظيفة قابلية العملية للتطبيق.

الأشكال المعقدة المدمجة ذات الجدران الرقيقة أو التفاصيل الدقيقة أو الممرات الداخلية تميل بقوة لصالح الصب. تشمل الأمثلة هياكل الإلكترونيات الاستهلاكية ومشتتات حرارة LED.

المكوّنات الحاملة للأحمال والحساسة للكلل—مثل حوامل الطيران، وأذرع التوصيل، أو بلانكات التروس—تستفيد من تدفق الحبيبات (Grain Flow) والمتانة الأعلى التي يوفرها الطرق.

عندما تكون كلتا العمليتين ممكنتين تقنيًا، يقدم الصب عادةً تكلفة أولية وتكلفة قطعة أقل، بينما يوفر الطرق موثوقية أعلى على المدى الطويل للتطبيقات الحرجة.

اعتبارات إجمالي تكلفة الامتلاك (TCO)

يشمل TCO جميع التكاليف المرتبطة بالجزء على مدار عمره: القوالب، والإنتاج، وضبط الجودة، ومطالبات الضمان، وعمر الخدمة.

الطرق يتطلب تكلفة عِدّة ووحدة أعلى، لكنه قد يوفر أجزاءً بعمر خدمة أطول ومعدلات فشل ميداني أقل—ما يقلل تكاليف الضمان والصيانة في قطاعات مثل الطيران والطاقة.

السباكة—خصوصًا HPDC—تتفوق في المنتجات الاستهلاكية عالية الإنتاجية حيث يعد تقليل تكلفة القطعة وتسريع الوصول للسوق أمرًا حاسمًا.

يجب احتساب عوامل مثل المردود، ومعدلات الهدر، ومتطلبات الفحص، والمعالجة اللاحقة لتكوين نموذج TCO دقيق.

في كثير من الحالات، يساعد العمل مع شريك تصنيع خبير مثل Neway Die Casting على تحسين هذا التوازن عبر رؤى التصميم للتصنيع (DFM).

دراسة حالة: مثال مقارن

المعيار | السباكة (Casting) | الطرق (Forging) |

|---|---|---|

تكلفة العِدّة | متوسطة إلى مرتفعة | مرتفعة |

تكلفة القطعة | منخفضة (HPDC) / متوسطة (رمل) | متوسطة |

تعقيد التصميم | مرتفع | محدود |

المتانة الميكانيكية | متوسطة إلى مرتفعة | مرتفعة جدًا |

تشطيب السطح | جيد (HPDC)، ويتفاوت حسب العملية | ممتاز |

سرعة الإنتاج | عالية جدًا (HPDC)، وتتفاوت | متوسطة |

الأفضل لـ | أجزاء معقدة، إنتاج كبير | أجزاء حرجة حاملة للأحمال |