أكثر عمليات صب المعادن استخدامًا لدى المصنّعين

Introducción

La fundición de metales es uno de los procesos de fabricación más versátiles y utilizados en la industria moderna. Desde componentes automotrices complejos hasta piezas aeroespaciales de alta precisión, la fundición permite a los fabricantes crear productos duraderos y de alto rendimiento, con una flexibilidad de diseño excepcional.

Con numerosos procesos de fundición disponibles—cada uno con ventajas específicas en costo, precisión, compatibilidad de materiales y volumen de producción—elegir el método correcto es clave para obtener resultados óptimos. Esta guía presenta los procesos de fundición metálica más utilizados, ayudando a los fabricantes a seleccionar la mejor opción según los requisitos técnicos y los objetivos comerciales de su proyecto.

Panorama general de los procesos de fundición metálica

Panorama general de los procesos de fundición metálica

Comprender los fundamentos de la fundición de metales es esencial para seleccionar el proceso más adecuado para sus necesidades de fabricación. Aunque todos los métodos comparten el principio de formar metal vertiendo material fundido en un molde, cada proceso ofrece ventajas y compromisos distintos en términos de flexibilidad de diseño, desempeño, costo y escalabilidad.

¿Qué es la fundición de metales?

La fundición de metales es un proceso de fabricación en el que el metal fundido se vierte en la cavidad de un molde y se solidifica hasta obtener una forma deseada. Tras el enfriamiento, la pieza se retira del molde y, por lo general, se somete a posprocesos para alcanzar las especificaciones dimensionales y de superficie finales.

La fundición permite producir geometrías complejas, funciones integradas y piezas de forma casi neta—con frecuencia con un desperdicio de material mínimo en comparación con procesos sustractivos como el mecanizado.

Industrias comunes que utilizan la fundición:

Automotriz: bloques de motor, carcasas de transmisión, componentes estructurales

Aeroespacial: álabes de turbina, soportes y piezas estructurales de alto rendimiento

Electrónica de consumo: carcasas de precisión, disipadores térmicos

Equipos industriales: bombas, válvulas y grandes piezas estructurales fundidas

Energía: componentes de turbinas, accesorios de tubería y soportes estructurales

Factores clave para seleccionar un proceso de fundición

Elegir el proceso de fundición adecuado depende de varios factores interrelacionados:

Complejidad de la pieza: geometrías intrincadas o características internas pueden requerir fundición a la cera perdida o fundición a presión de alta presión (HPDC).

Volumen de producción: los altos volúmenes justifican la inversión en herramental de HPDC, mientras que la fundición en arena ofrece flexibilidad para prototipos y producción de bajo volumen.

Requisitos de material: aleaciones de aluminio, aleaciones de zinc, aleaciones de cobre y metales especiales se comportan de manera diferente según el proceso.

Objetivos de desempeño: resistencia mecánica, vida a fatiga, conductividad térmica o resistencia a la corrosión.

Objetivos de costo y calendario de entrega: equilibrar el costo inicial del herramental con el costo unitario y el plazo del proyecto.

Al comprender estas variables, los fabricantes pueden tomar decisiones informadas sobre qué método de fundición respalda mejor los objetivos del producto.

Fundición a presión de alta presión (HPDC)

Descripción del proceso

La fundición a presión de alta presión (HPDC) es uno de los procesos de fundición metálica más eficientes y utilizados para producir componentes de precisión en grandes volúmenes. En HPDC, el metal fundido se inyecta en una cavidad de molde de acero endurecido bajo alta presión—normalmente de 1.000 a 20.000 psi—a muy alta velocidad. El metal solidifica rápidamente; luego el molde se abre y la pieza se expulsa.

Características clave del HPDC:

Altas tasas de ciclo (5 a 15 segundos por disparo)

Excelente precisión dimensional y repetibilidad

Acabado superficial fino con mínimo posprocesado

Apto para paredes delgadas y geometrías complejas

Materiales comunes en HPDC:

Aleaciones de aluminio: A380, A413, A360, ADC12—ligeras y con buena relación resistencia/peso

Aleaciones de zinc: serie Zamak—excelente colabilidad y acabado superficial

Ventajas y limitaciones

Ventajas:

Eficiencia de producción extremadamente alta—ideal para producción en masa

Bajo costo por pieza una vez amortizado el herramental

Excelente acabado superficial, adecuado para productos de consumo premium

Alta precisión dimensional que reduce el mecanizado posterior

Adecuado para diseños ligeros de pared delgada

Limitaciones:

Altos costos de herramental—con frecuencia entre 20.000 y 100.000 USD+ por molde

Mejor para proyectos de gran volumen debido a la inversión en herramental

Posible porosidad por gases atrapados—técnicas como HPDC al vacío ayudan a mitigarlo

No es adecuado para piezas muy grandes por limitaciones del equipo

Aplicaciones típicas

HPDC es un proceso preferido en industrias que requieren grandes cantidades de piezas dimensionalmente consistentes:

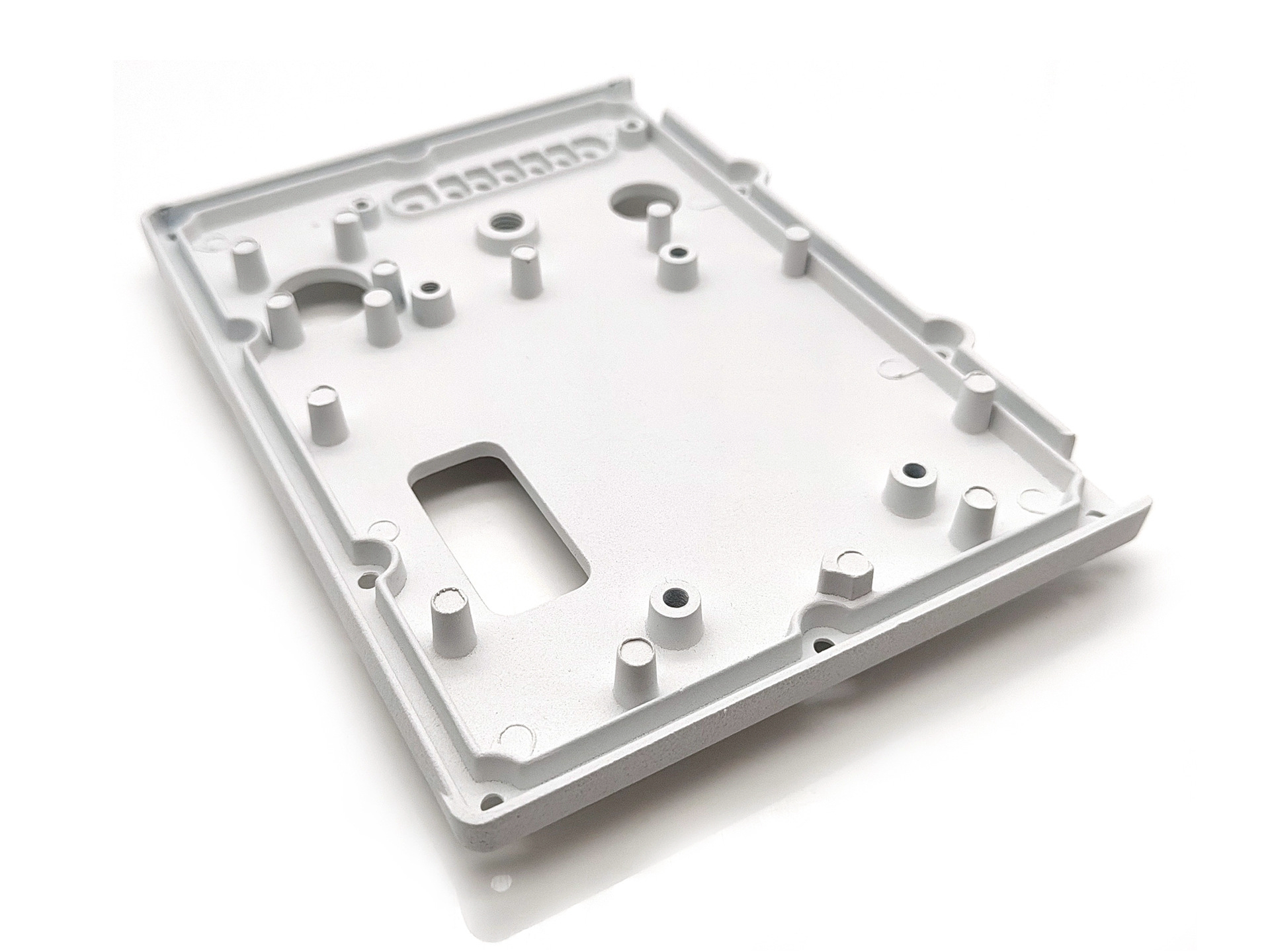

Componentes automotrices: carcasas de transmisión, soportes de motor, refuerzos estructurales, disipadores térmicos

Carcasas para electrónica de consumo: cuerpos de laptop, marcos de dispositivos móviles, recintos de altavoces

Gabinetes eléctricos industriales y componentes de iluminación

Carcasas de dispositivos médicos y herrajes de precisión

Cuando el volumen del proyecto y el diseño del producto se alinean con las fortalezas de HPDC, ofrece una combinación inigualable de velocidad, eficiencia de costos y calidad.

Fundición por gravedad (molde permanente)

Descripción del proceso

La fundición por gravedad, también llamada fundición en molde permanente, consiste en verter metal fundido en un molde metálico reutilizable mediante la fuerza de gravedad, en lugar de inyectarlo a alta presión. El metal llena lentamente la cavidad, solidifica y luego se extrae. A diferencia de los moldes de arena (de un solo uso), los moldes permanentes pueden producir miles de piezas antes de requerir reemplazo.

La fundición por gravedad logra mejores propiedades mecánicas y acabados superficiales que la fundición en arena, y suele ser más rentable para series de volumen medio donde los costos de herramental de HPDC no se justifican.

Materiales comunes:

Aleaciones de aluminio: A356, A319, AC4C, AlSi7Mg—buena resistencia y resistencia a la corrosión

Aleaciones de cobre: grados de latón y bronce para piezas conductoras y resistentes al desgaste

Ventajas y limitaciones

Ventajas:

Menor costo de herramental que HPDC

Mayor vida del molde y mejor consistencia dimensional que la fundición en arena

Propiedades mecánicas superiores—estructura más densa y menos defectos internos

Adecuada para espesores moderados y piezas de complejidad media

Limitaciones:

Tiempo de ciclo más lento que HPDC

Menos adecuada para paredes extremadamente delgadas o geometrías muy complejas

El vertido manual puede introducir variabilidad sin control de proceso adecuado

Aplicaciones típicas

La fundición por gravedad se utiliza ampliamente en volúmenes intermedios y piezas estructurales donde el desempeño mecánico es prioritario:

Componentes de iluminación y disipadores térmicos

Componentes de suspensión automotriz y carcasas de freno

Cuerpos de bomba, carcasas de válvula y componentes de manejo de fluidos

Carcasas de motores industriales y piezas de maquinaria

La fundición por gravedad tiende un puente entre la flexibilidad de la fundición en arena y la productividad de HPDC, siendo una excelente opción para muchas aplicaciones industriales.

Fundición en arena

Descripción del proceso

La fundición en arena es uno de los procesos de fundición más antiguos y versátiles, ampliamente utilizado para desarrollo de prototipos y producción a escala de componentes grandes o complejos.

En este método, el molde se forma compactando arena alrededor de un patrón con la forma de la pieza. Tras retirar el patrón, se vierte metal fundido en la cavidad y se deja solidificar. Al enfriarse, el molde de arena se rompe y se retira la pieza para posprocesado.

Los moldes de arena son desechables, lo que permite un herramental muy flexible y económico, especialmente para bajo volumen o piezas grandes.

Materiales comunes:

Aleaciones de aluminio

Aleaciones de hierro y acero

Aleaciones de cobre

Aleaciones especiales para ambientes de alta temperatura o corrosivos

Ventajas y limitaciones

Ventajas:

Herramental de muy bajo costo—los patrones son económicos de fabricar

Flexible—fácil de adaptar para prototipos y series cortas

Apta para componentes grandes (cientos de kg o más)

Compatible con una amplia variedad de metales

Limitaciones:

Tiempo de ciclo más lento (fabricación del molde + enfriamiento)

Menor calidad de superficie y precisión dimensional que HPDC o fundición por gravedad

Mayor contenido de mano de obra por pieza

Normalmente requiere mecanizado posterior para tolerancias críticas

Aplicaciones típicas

La fundición en arena sigue siendo un proceso fundamental para:

Componentes de maquinaria industrial y equipo pesado

Piezas del sector energético—carcasas de turbina, cuerpos de bomba, componentes de válvula

Prototipos y piezas de validación de ingeniería

Componentes grandes automotrices y de camiones

Producción especial, única o de bajo volumen donde no se justifica invertir en moldes permanentes

Para piezas grandes y de baja a media complejidad, la fundición en arena ofrece una flexibilidad y rentabilidad difíciles de igualar.

Fundición a la cera perdida (Investment Casting)

Descripción del proceso

La fundición a la cera perdida es un proceso de fundición de precisión que produce componentes intrincados con excelente acabado superficial y precisión dimensional. Es ideal para fabricar piezas complejas que son difíciles o imposibles de producir con otros métodos.

El proceso inicia con un patrón de cera, que se recubre con una suspensión cerámica para formar el molde. Tras el curado, la cera se derrite y se drena, dejando una cáscara cerámica hueca. Luego se vierte metal fundido, se deja enfriar y solidificar, se rompe la cerámica y se limpia y termina la pieza.

Este método permite piezas casi netas con mínimo mecanizado posterior.

Materiales comunes:

Aleaciones de aluminio

Aceros inoxidables

Superaleaciones (base níquel y cobalto)

Aleaciones de cobre y metales preciosos

Ventajas y limitaciones

Ventajas:

Acabado superficial excepcional—Ra tan bajo como 1,6–3,2 μm

Excelente precisión dimensional—se logran tolerancias estrechas

Capaz de producir geometrías muy complejas y piezas de pared delgada

Desperdicio mínimo—alta utilización de material

Amplia compatibilidad de materiales—incluye aleaciones exóticas

Limitaciones:

Mayor costo por pieza que HPDC

Proceso más intensivo en mano de obra

Ciclo de producción más lento—apto para volúmenes bajos a medios

Preparación de moldes compleja que requiere personal capacitado

Aplicaciones típicas

La fundición a la cera perdida suele preferirse en:

Componentes aeroespaciales—álabes de turbina, soportes estructurales

Implantes médicos e instrumentos quirúrgicos

Componentes industriales de alta gama que requieren precisión y excelente acabado

Piezas militares y de defensa

Componentes intrincados para electrónica de consumo con requisitos premium de superficie

Cuando la precisión, la complejidad y el desempeño son prioritarios, la fundición a la cera perdida ofrece una solución difícil de igualar.

Otros procesos de fundición especializados

Además de los métodos ampliamente utilizados, existen procesos especializados que ofrecen ventajas únicas para ciertas aplicaciones. Estas técnicas ayudan a alcanzar objetivos específicos de desempeño, mejores propiedades metalúrgicas o características de alta precisión.

Fundición a baja presión

La fundición a baja presión (LPDC) es un proceso en el que el metal fundido se impulsa hacia arriba dentro de un molde permanente bajo presión baja y controlada.

Produce piezas densas y de alta integridad con menos porosidad por gas

Excelente para componentes estructurales que requieren alta resistencia mecánica

Adecuada para aleaciones de aluminio y magnesio

Aplicaciones:

Rines automotrices y componentes de suspensión

Piezas estructurales aeroespaciales

Productos industriales de alto desempeño

LPDC ofrece un equilibrio entre buenas propiedades mecánicas y alta consistencia—ideal para aplicaciones críticas de seguridad.

Fundición centrífuga

En la fundición centrífuga, el metal fundido se vierte en un molde rotativo. La fuerza centrífuga distribuye el metal de manera uniforme contra la pared del molde.

Produce piezas con estructura de grano fino y alta densidad

Prácticamente libre de porosidad interna

Ideal para componentes de simetría rotacional

Aplicaciones:

Tuberías y tubos

Bujes, camisas y anillos

Cojinetes y liners para aplicaciones de alto desgaste

La fundición centrífuga es altamente valorada en energía, oil & gas e industrias pesadas.

Fundición a presión al vacío

La fundición a presión al vacío mejora HPDC al generar vacío dentro del molde durante la inyección.

Reduce el atrapamiento de gas, mejorando resistencia y ductilidad

Disminuye significativamente la porosidad, clave en piezas sometidas a fatiga o cargas de presión

Se utiliza a menudo en paredes delgadas y geometrías complejas con aleaciones ligeras

Aplicaciones:

Piezas estructurales automotrices (p. ej., torres de amortiguador, subchasis)

Componentes aeroespaciales que requieren integridad estructural

Carcasas y recintos de electrónica de alta gama

La fundición a presión al vacío suele combinarse con inspección avanzada para verificar la calidad en aplicaciones críticas.

Métodos de fundición de superaleaciones

Al fabricar componentes de superaleaciones para entornos de alta temperatura y alta carga—como turbinas aeroespaciales o turbinas de gas industriales—se requieren métodos avanzados para lograr propiedades mecánicas y térmicas óptimas.

Las siguientes técnicas controlan la estructura de grano para mejorar la resistencia a la fluencia (creep), la vida a fatiga y el desempeño general:

Fundición a la cera perdida estándar de superaleaciones con granos finos equiaxiales

Rentable y adecuada para componentes estructurales o de turbina no críticos

Buen equilibrio entre propiedades mecánicas y manufacturabilidad

Fundición por solidificación direccional (DS):

Controla la solidificación para alinear los granos con el eje principal de esfuerzo

Reduce límites de grano transversales, mejorando fatiga y resistencia a la fluencia

Amplio uso en álabes de turbina, álabes guía y toberas en secciones calientes

Fundición monocristalina (SX):

Elimina completamente los límites de grano—el componente crece como un solo cristal

Maximiza resistencia a la fluencia y vida a fatiga térmica a temperaturas extremas (>1000°C)

Crítica para álabes de turbina de motores aeronáuticos avanzados y turbinas de gas de alto rendimiento

Estos métodos requieren diseño especializado de moldes, control térmico preciso y experiencia de proceso propietaria. La fundición a la cera perdida al vacío, combinada con inspección avanzada (rayos X, CT, metalografía), garantiza la integridad de estos componentes críticos.

Aplicaciones:

Álabes y álabes guía de turbina para motores de aeronaves

Componentes de secciones calientes de turbinas de gas industriales

Componentes de motores cohete

Escudos térmicos y componentes estructurales avanzados para espacio y defensa

La fundición de superaleaciones representa el pináculo de la tecnología de fundición de precisión, donde la ciencia de materiales y la ingeniería de fundición convergen para habilitar sistemas aeroespaciales y energéticos de próxima generación.

.jpg)

.jpg)