Kann Berylliumkupfer für Hochvolumeneinsätze verwendet werden?

Kann Beryllium-Kupfer für Hochvolumen-Einsätze verwendet werden?

Leistungsmerkmale von Beryllium-Kupfer

Beryllium-Kupfer, insbesondere in seiner gehärteten Form (C17200), wird aufgrund seiner hervorragenden Wärmeleitfähigkeit, moderaten Härte und überlegenen Abriebfestigkeit häufig in Hochleistungs-Druckgussanwendungen eingesetzt. Mit einer Wärmeleitfähigkeit von 105 bis 130 W/m·K und einer Zugfestigkeit von über 1.300 MPa ermöglicht es eine schnelle Wärmeableitung, kürzere Zykluszeiten und dimensional stabile Werkzeugelemente.

Im Gegensatz zu traditionellen Werkzeugstählen leidet Beryllium-Kupfer nicht unter Lötung mit Aluminium, was es in thermisch beanspruchten Zonen von Aluminium- und Magnesium-Druckgusswerkzeugen sehr effektiv macht.

Eignung für Hochvolumenproduktion

Beryllium-Kupfer ist für Hochvolumen-Einsätze geeignet, wenn es strategisch in folgenden Fällen verwendet wird:

Bereiche mit dünnwandigem Guss, die eine schnelle Erstarrung erfordern

Gate-Bereiche oder Kernstifte, die extremen lokalen Heizungen ausgesetzt sind

Einsätze, die hohem Abrieb oder Lötung durch flüssige Legierungen ausgesetzt sind

Vollformhöhlen werden jedoch nicht empfohlen, da die Legierung im Vergleich zu H13 eine geringere heiße Festigkeit aufweist und die Kosten erheblich höher sind. Beim Bearbeiten sind zudem Vorsichtsmaßnahmen erforderlich, um eine Exposition gegenüber Beryllium-Partikeln zu verhindern.

Typische Anwendungsfälle

Typische Anwendungen für Hochvolumen-Einsätze umfassen:

Kernstifte in Aluminium-Druckguss Formen

Gate-Einsätze für Magnesium- und Leichtmetallformen

Schieber oder Hubstangen in Mehrfachform-Werkzeugen

Bereiche mit dünnen Sektionen, die in Rapid-Cycle-Werkzeugen auf hohe Hitze konzentriert sind

Empfohlene Dienstleistungen für Beryllium-Kupfer-Einsatzanwendungen

Um eine zuverlässige Werkzeugleistung in anspruchsvollen Hochvolumenumgebungen sicherzustellen, bietet Neway:

Fortgeschrittene Werkzeugfertigung

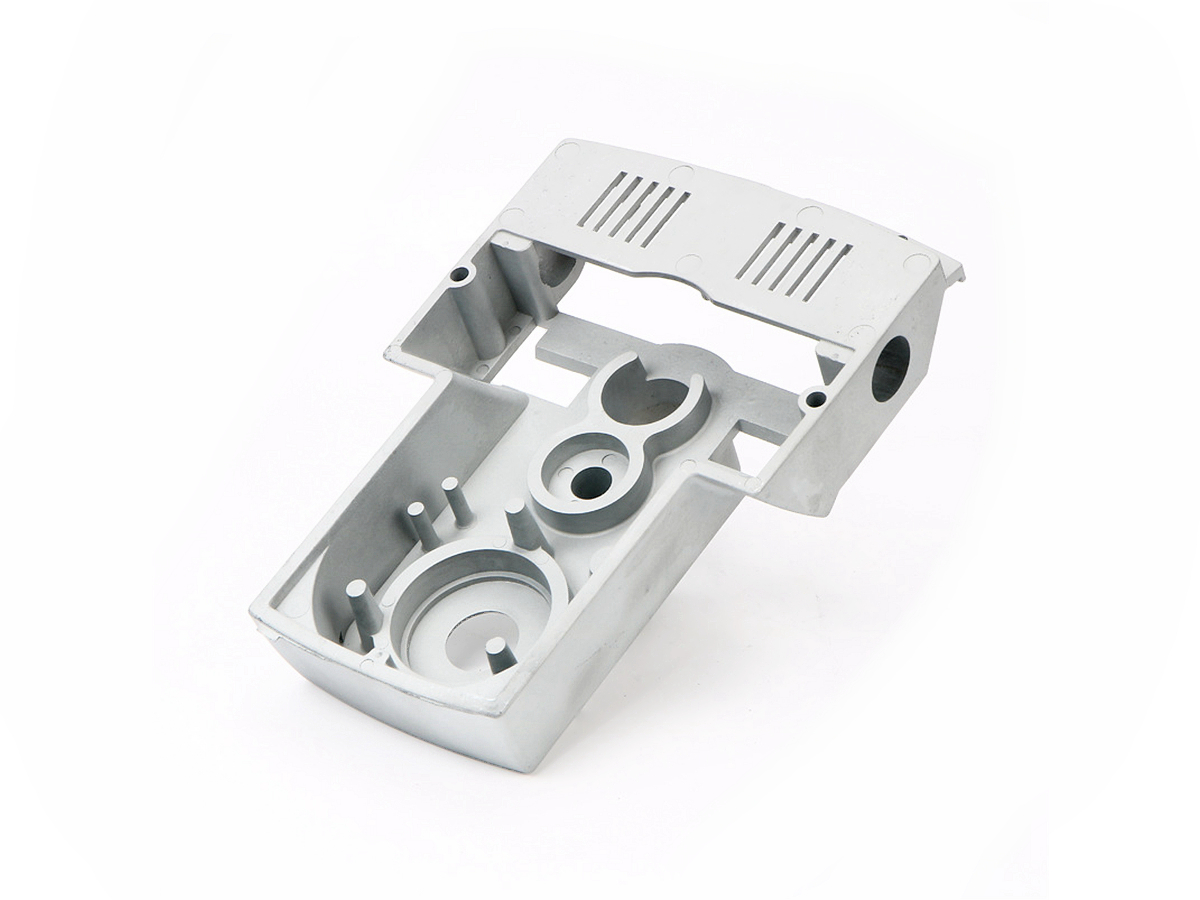

Werkzeug- und Formenbau: Präzisionsgefertigte Formen mit integrierten Beryllium-Kupfer-Einsätzen für thermische Effizienz.

Optimierte Gussproduktion

Aluminium-Druckguss: Effizienter Hochvolumenguss unterstützt durch thermisch optimierte Werkzeuge.

Engineering und Validierung

Druckguss-Engineering: Einfügepositionierung, thermisches Flussmodellierung und Simulation des Werkzeugverschleißes.

Rapid Prototyping: Werkzeugvalidierung mit Leistungstests der Einsätze in Vorserienläufen.

Unser vollständiger One-Stop-Service für Druckguss stellt sicher, dass eine optimale Materialintegration und Werkzeuglebensdauer gewährleistet sind, vom Design bis zur Endteilproduktion.