Cómo reducir eficazmente el costo unitario de piezas de aluminio fundidas a presión

Introducción: El reto de la eficiencia de costos en la fundición a presión de aluminio

La fundición a presión de aluminio sigue siendo uno de los métodos más eficientes para producir componentes metálicos complejos a gran escala, pero mantener precios competitivos requiere que los fabricantes evalúen y reduzcan de forma continua el costo unitario. El aumento de los precios de las materias primas, el mayor consumo energético y las tolerancias más estrictas en los diseños modernos incrementan la presión por optimizar cada etapa del proceso.

Este blog explora métodos prácticos que los fabricantes de fundición a presión de aluminio y los ingenieros de compras pueden implementar para reducir significativamente el costo por pieza. Desde la optimización del diseño de herramientas hasta la selección de aleaciones de aluminio y la minimización de posprocesos, cada detalle del flujo de trabajo importa.

Optimizar el diseño del herramental para extender la vida del molde y reducir el costo por disparo

El herramental representa una parte sustancial de los costos iniciales de la fundición a presión. Optimizar los diseños del troquel y del molde puede aumentar significativamente la vida útil, reducir el tiempo de ciclo y mejorar la consistencia dimensional. Un herramental bien diseñado, con materiales de alto desempeño como acero para herramientas H13 o carburo de tungsteno, puede soportar altas presiones de inyección y ciclos térmicos, minimizando el desgaste prematuro.

Incorporar canales de regulación térmica, ventilación por vacío y espesores de pared uniformes en el diseño del troquel se traduce directamente en menor tiempo muerto por mantenimiento y menos piezas rechazadas. La colaboración entre los equipos de diseño y fabricación durante la fase de prototipado garantiza que el herramental final se alinee con los objetivos de ahorro.

Seleccionar aleaciones de aluminio rentables sin comprometer la calidad

La elección de la aleación de aluminio influye no solo en el desempeño mecánico, sino también en el comportamiento de colada y las tasas de rechazo. Usar aleaciones como A383 (ADC12) o A380 ofrece un buen equilibrio entre fluidez, resistencia a la corrosión y estabilidad dimensional, reduciendo la porosidad y mejorando el rendimiento (yield) en la fundición a presión de alta presión (HPDC).

Para aplicaciones específicas que requieren mayor resistencia o conductividad térmica, pueden utilizarse aleaciones como AC8A o A356 sin refuerzos secundarios costosos. Alinear cuidadosamente el grado de aleación con la función de la pieza evita el sobrediseño y reduce los costos tanto de material como de energía.

Reducir el tiempo de ciclo optimizando los parámetros de inyección

El tiempo de ciclo influye directamente en el costo unitario. Al optimizar la velocidad de inyección, la presión de sostenimiento y la temperatura del molde mediante controles avanzados, los fabricantes pueden acortar los ciclos manteniendo la calidad. El uso de sistemas de monitoreo automatizado para ajustar parámetros en tiempo real permite una producción más consistente y reduce defectos por sobrellenado o falta de llenado.

Integrar sistemas robóticos de expulsión y recorte reduce el tiempo muerto entre disparos y elimina operaciones manuales intensivas. Como resultado, mejora la eficiencia global del ciclo, se incrementa el rendimiento y se reduce la dependencia de mano de obra.

Minimizar procesos secundarios con fundición near-net-shape

Las operaciones secundarias como el posmecanizado, el pulido o el taladrado suelen aumentar el costo por pieza. Una de las formas más efectivas de reducir estos costos es diseñar componentes lo más cerca posible de la forma final directamente desde el troquel (near-net-shape). Esto exige precisión en la ingeniería del molde y un control estricto de los parámetros de inyección para minimizar tolerancias y reducir la necesidad de acabado.

Al implementar herramientas de simulación como el análisis de flujo del molde durante la fase de diseño, los ingenieros pueden predecir el flujo del material y las zonas de atrapamiento de aire, lo que ayuda a minimizar defectos e inconsistencias dimensionales. Esto reduce retrabajos y recorta ajustes posteriores a la fundición.

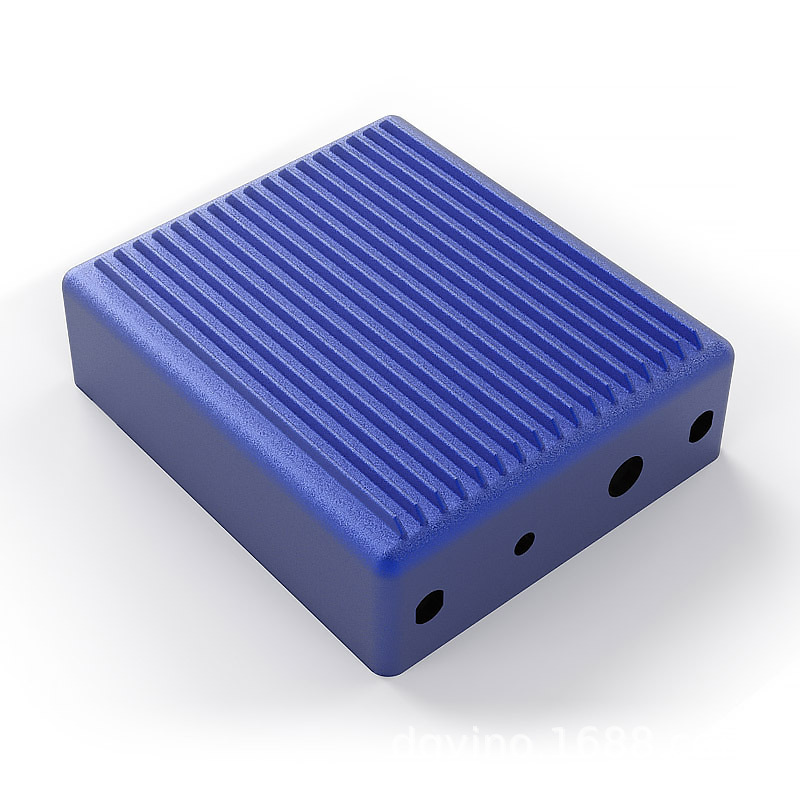

En aplicaciones críticas como carcasas de dispositivos médicos o envolventes electrónicas, las tolerancias a menudo pueden lograrse únicamente con un diseño de troquel bien controlado, eliminando múltiples pasos de acabado.

Adoptar tratamientos superficiales de ahorro de costos de forma estratégica

Tratamientos como anodizado, recubrimiento en polvo o galvanizado mejoran la resistencia a la corrosión y la estética, pero pueden elevar significativamente el costo total. En lugar de aplicar recubrimientos de alto costo por defecto, conviene elegir tratamientos acordes al proceso y a la aplicación. Por ejemplo, el recubrimiento de conversión cromatada ofrece una protección adecuada a menor costo que el anodizado en muchas aplicaciones industriales.

En piezas decorativas del sector de electrónica de consumo, el uso de recubrimientos PVD sobre zinc o aluminio fundidos a presión puede ofrecer un acabado brillante y resistente al desgaste sin pasos costosos de pulido. Planificar estratégicamente la selección de recubrimientos puede reducir los costos de acabado por pieza en más del 30%.

Mejorar el rendimiento de material y la gestión de scrap

Reducir la proporción de scrap es una de las vías más rápidas para bajar el costo unitario. Cada pieza rechazada no solo desperdicia material, sino que también consume tiempo de máquina, mano de obra y energía. Reforzar el control del proceso y aprovechar tecnologías avanzadas de detección de defectos como rayos X y mediciones CMM permite corregir desviaciones en tiempo real y reducir piezas no conformes.

Además, un diseño eficaz de compuertas y canales (gating y runners) minimiza rebabas y sobreflujos que suelen generar desperdicio de material. Reciclar scrap de aluminio dentro de la fundición puede recuperar parte del valor, pero mantener un alto rendimiento de primera pasada es más rentable. Aleaciones como AlSi12 son conocidas por su excelente colabilidad y baja contracción, lo que ayuda a reducir defectos de fundición.

Usar herramental modular para flexibilidad multi-pieza

En producciones de bajo a medio volumen, la amortización del herramental tradicional puede volver el costo unitario poco competitivo. Una solución es el herramental modular, donde insertos intercambiables se utilizan en una base de troquel compartida. Esto permite fundir distintas geometrías usando el mismo bastidor del molde, reduciendo la inversión inicial y facilitando iteraciones sin rehacer todo el herramental.

Las soluciones de fabricación de bajo volumen basadas en sistemas modulares de fundición a presión son especialmente útiles para industrias como autopartes aftermarket o hardware electrónico de startups, donde la flexibilidad es clave. Esta estrategia puede reducir los costos relacionados con moldes hasta en un 40% manteniendo tolerancias y tiempos de ciclo competitivos.

Asociarse con proveedores de fabricación integrados

Externalizar con un proveedor que ofrezca servicios de extremo a extremo—incluyendo fabricación de moldes, fundición, acabado y ensamblaje—reduce la complejidad logística y los costos indirectos. Al consolidar la cadena de suministro en un solo proveedor, los compradores obtienen precios paquetizados, tiempos de entrega más rápidos y menores costos de transporte y manipulación.

Esto es especialmente beneficioso para proyectos como marcos de GPU personalizados para electrónica o conjuntos de bisagras integrados para dispositivos de consumo. Las alianzas estratégicas también permiten iniciativas conjuntas de reducción de costos mediante optimización de diseño, compras de materiales en volumen y automatización de procesos.

Incrementar la eficiencia laboral mediante automatización y estandarización

Los costos laborales suelen representar una parte significativa del costo total en operaciones de fundición a presión. Al estandarizar diseños e integrar automatización donde aplique, los fabricantes pueden mejorar drásticamente la eficiencia operativa. Introducir sistemas automatizados de tamboreo y arenado agiliza el acabado y reduce el error humano y la manipulación manual.

En particular, el recorte robótico y la integración de mecanizado CNC ayudan a mantener la precisión dimensional y eliminar variabilidad del operador. Estos sistemas también reducen cuellos de botella en tiradas de alto volumen, permitiendo que el personal especializado se enfoque en tareas de mayor valor, como aseguramiento de calidad o mantenimiento de troqueles.

Además, capacitar una fuerza laboral multihabilidad e implementar prácticas lean, como 5S y Kaizen, aumenta la adaptabilidad de la línea y reduce tiempos muertos, generando ahorros medibles en ciclos de producción de corto y largo plazo.

Controlar el consumo energético mediante gestión térmica y fusión eficiente

La energía es una de las variables más subestimadas en la estructura de costos de la fundición a presión. Mantener condiciones óptimas del horno y minimizar pérdidas de calor en el proceso es clave para controlar el costo unitario. El uso de hornos de fusión de alta eficiencia y crisoles aislados puede reducir significativamente la energía por kilogramo de aluminio fundido.

Herramientas avanzadas de simulación térmica permiten un control preciso de la temperatura en los troqueles y reducen la variación de ciclo por fatiga térmica. Esta consistencia se traduce en mejor acabado superficial y menos rechazos.

Reutilizar el calor del troquel para precalentar lingotes o integrar quemadores regenerativos también contribuye al ahorro energético. Estas prácticas han demostrado reducciones de costos de energía de hasta un 15% en operaciones de fundición de aluminio a gran escala.

Optimizar logística e inventario con tácticas lean de cadena de suministro

Incluso los procesos de fundición más eficientes pueden perder ventajas de costo por logística ineficiente y exceso de inventario. Colaborar con proveedores que ofrezcan logística optimizada y entregas JIT puede reducir costos de almacenamiento y obsolescencia.

Utilizar monitoreo digital de cadena de suministro y herramientas de pronóstico de demanda ayuda a alinear compras con necesidades reales de producción. También es recomendable reducir la variedad de piezas y consolidar SKUs de material cuando sea posible. Un BOM simplificado facilita el abastecimiento, reduce mínimos de compra y mejora el poder de negociación, disminuyendo el precio por unidad.

Por ejemplo, al unificar diseños de componentes en distintas líneas de producto, una empresa puede adquirir una aleación común A319 en mayores volúmenes, logrando descuentos por escala y mejores rendimientos de fundición.

Resumen de caso: reducción de costos integrada a escala

Un ejemplo real de reducción efectiva de costos proviene del proyecto de fundición a presión ADC12 para Volkswagen. El proyecto se centró en reducir el costo por unidad mediante una combinación de diseño de compuertas optimizado, herramental de alta precisión con acero H13X y posmecanizado mínimo gracias a un diseño near-net-shape.

Además, el cambio de un sistema de doble recubrimiento a un único recubrimiento transparente redujo el tiempo de acabado en un 22%. Aprovechar el mecanizado interno y la integración vertical también disminuyó costos de transporte y subcontratación.

Como resultado, el cliente logró una reducción del 14% en los costos totales del proyecto durante un ciclo de producción de 9 meses, manteniendo los requisitos dimensionales y mecánicos de grado automotriz.

Conclusión: La ingeniería estratégica impulsa la eficiencia de costos

Reducir el costo unitario en la fundición a presión de aluminio no se trata de comprometer la calidad, sino de tomar decisiones de ingeniería y cadena de suministro bien informadas que optimicen el proceso completo. Desde la selección de materiales y el diseño del herramental hasta la automatización y la gestión energética, cada eslabón ofrece oportunidades de ahorro medible.

El éxito depende de la colaboración entre equipos de diseño, producción y compras, respaldada por herramientas avanzadas de simulación, prácticas estandarizadas y alianzas de largo plazo con proveedores. En un entorno manufacturero competitivo, este enfoque no solo reduce costos, sino que también mejora la consistencia del producto, la velocidad de entrega y la satisfacción del cliente.

Para empresas que buscan liderar el mercado de fundición de precisión, invertir en servicios integrales de fundición a presión que prioricen transparencia de costos y excelencia manufacturera es el camino más efectivo.