Serviço Personalizado Online de Fundição sob Pressão de Cobre e Latão

Explore nosso Serviço Personalizado Online de Fundição sob Pressão de Cobre e Latão, oferecendo fundição metálica de alta qualidade, prototipagem rápida e serviços de pós-processamento. Fornecemos uma ampla gama de materiais de fundição para atender às suas necessidades específicas e entregar soluções de engenharia de precisão para seus projetos.

- Serviço de Fundição Metálica >>

- Serviço de Prototipagem Rápida >>

- Serviço de Pós-Processamento >>

- Materiais de Fundição Disponíveis >>

- Fabricação de Ferramentas e Moldes >>

Envie-nos os seus desenhos e especificações para um orçamento gratuito

Todos os ficheiros carregados são seguros e confidenciais

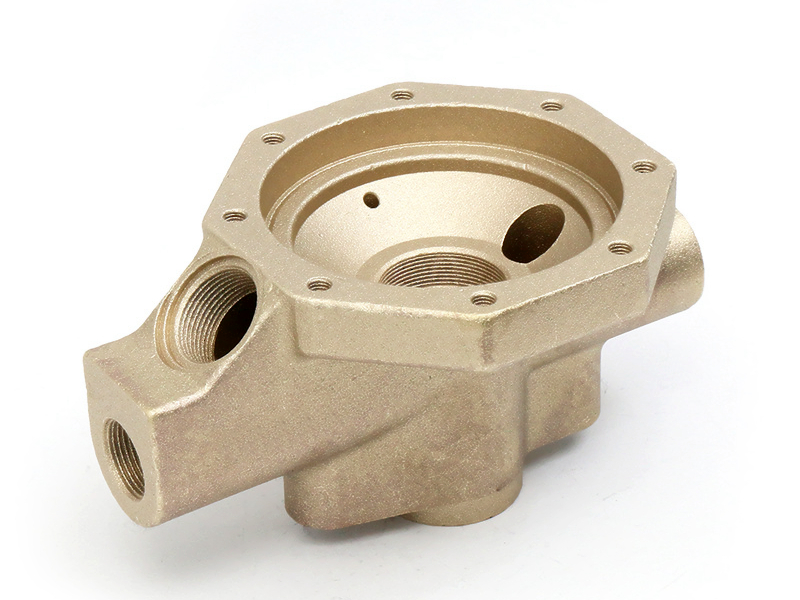

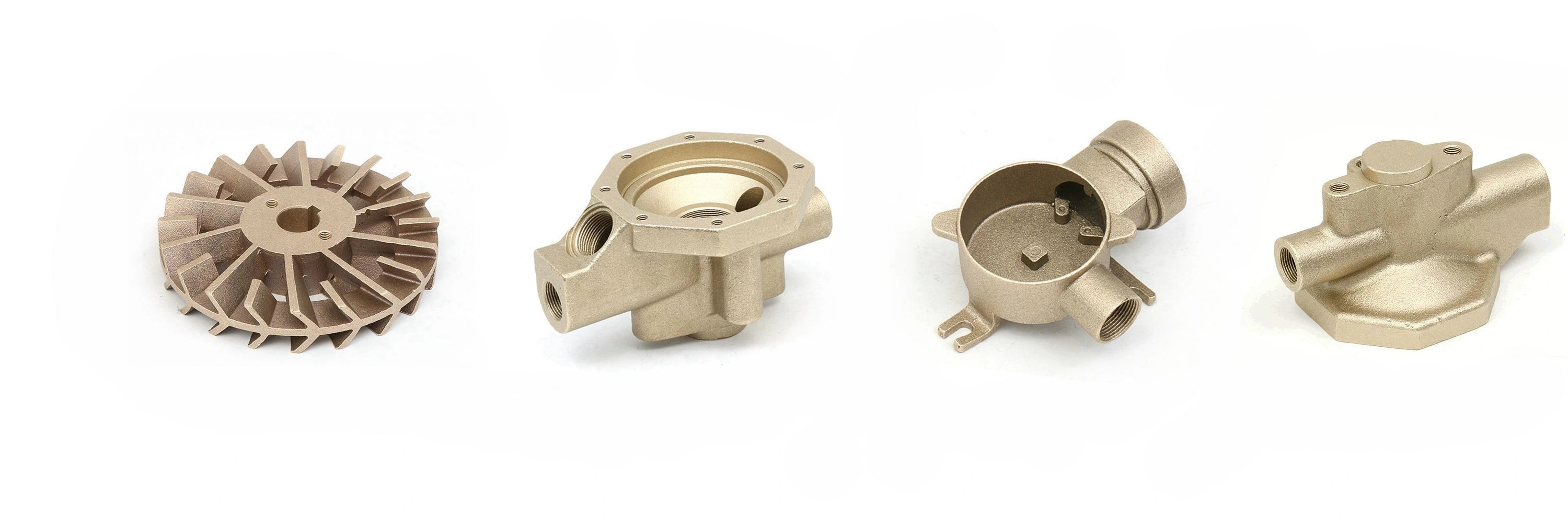

O que é Fundição sob Pressão de Cobre/Latão?

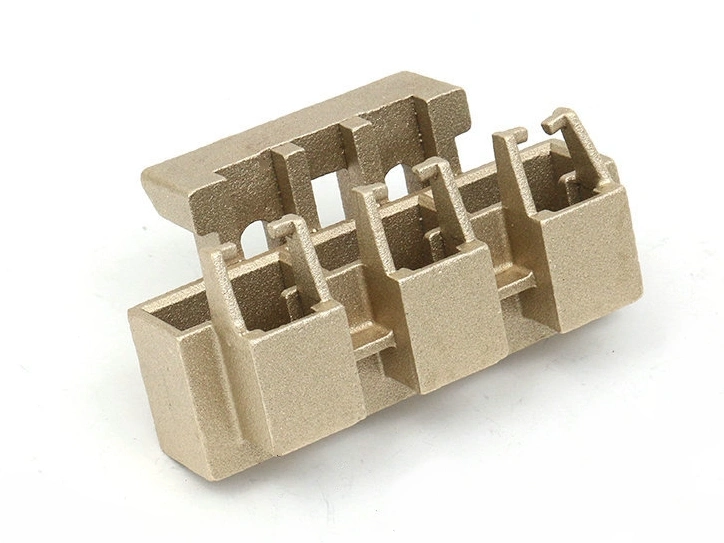

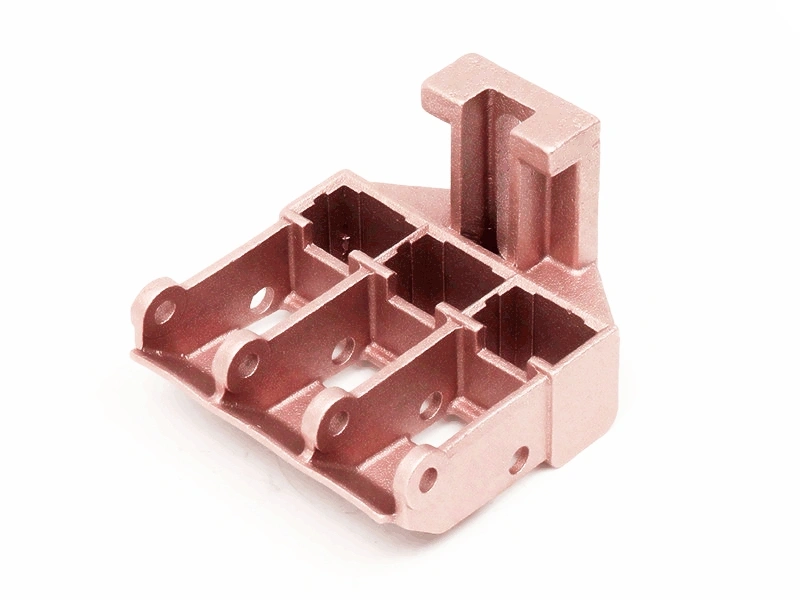

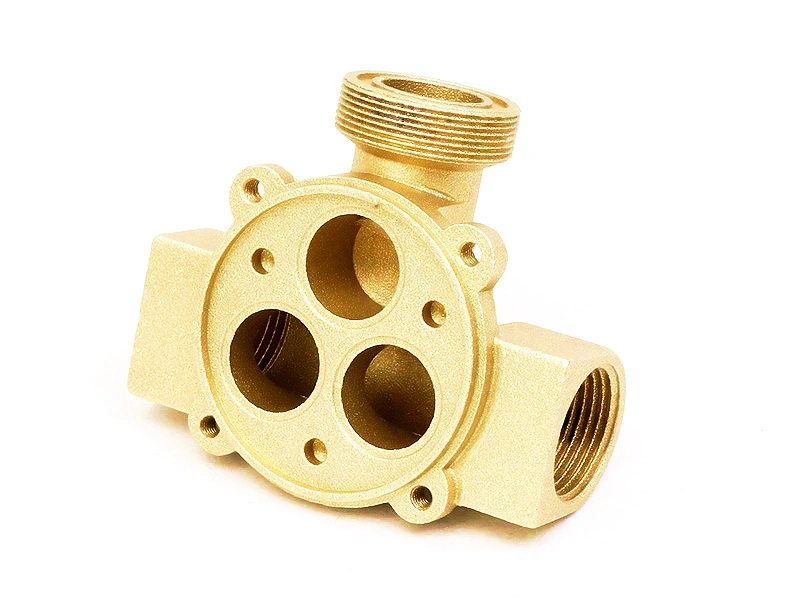

Fundição sob pressão de cobre/latão é um processo de fabricação onde ligas de cobre ou latão fundidas são injetadas em moldes sob alta pressão para criar peças precisas e duráveis. É amplamente usado em indústrias como elétrica, automotiva e hidráulica devido à sua resistência e condutividade.

Benefícios da Fundição sob Pressão de Cobre/Latão

As fundições sob pressão de cobre e latão oferecem propriedades-chave — condutividade de até 90% IACS, resistência à tração acima de 450 MPa, resistência à corrosão superior a 500 horas em testes de névoa salina, e capacidade de fundição de características complexas abaixo de 0,5 mm — ideais para usos automotivos, elétricos e aeroespaciais.

Ligas Típicas de Fundição de Cobre/Latão

Ligas típicas de fundição de cobre/latão são amplamente usadas em fundição sob pressão devido à sua resistência, durabilidade e resistência à corrosão. Ligas populares como C87600 (Bronze), C93200 (Bronze para Mancais) e C36000 (Latão Fácil de Usinar) oferecem versatilidade para diversas aplicações industriais, automotivas e marítimas.

Tratamentos Superficiais Típicos para Fundições de Cobre

Os tratamentos superficiais típicos para fundições de cobre incluem eletrodeposição, pintura a pó, pintura líquida, polimento, jateamento, acabamento vibratório, gravação química, revestimento transparente e PVD. Esses processos melhoram propriedades como resistência à corrosão, dureza da superfície, aparência e resistência, além de aumentar a durabilidade e o desempenho em diversas aplicações industriais.

Aplicações de Fundições de Cobre e Latão

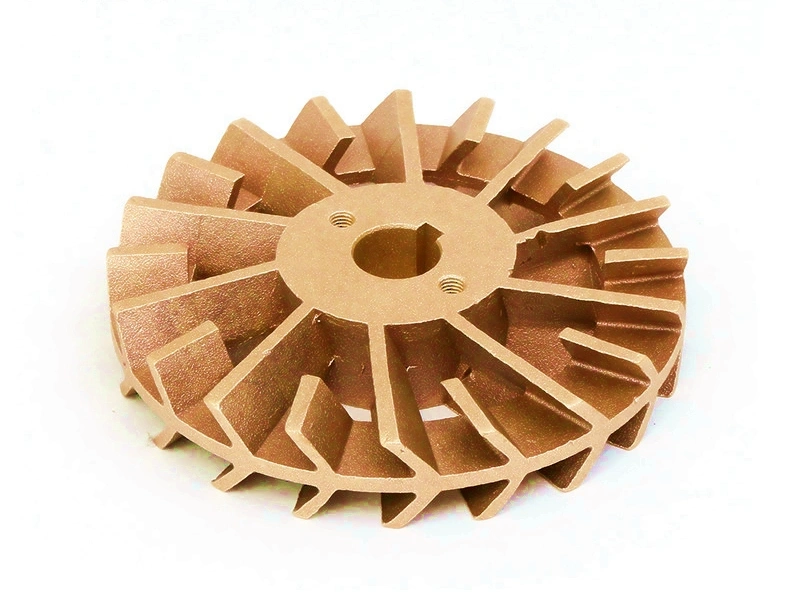

Fundição de cobre e latão fornecem soluções de alta resistência e resistência à corrosão para diversas indústrias. Ideais para conectores elétricos, acessórios de encanamento e trocadores de calor HVAC, essas ligas garantem durabilidade e eficiência. De sistemas de resfriamento automotivo a componentes de bombas, ferragens mecânicas e corpos de válvulas, fundições de cobre e latão entregam precisão e confiabilidade em aplicações exigentes.

Comece um novo projeto hoje

Design de Fundições de Cobre

Um design bem elaborado para fundição de cobre garante excelente durabilidade, alta condutividade térmica e elétrica, e resistência superior. Minimiza defeitos como porosidade e melhora o fluxo do material, reduzindo desperdícios. Um design adequado permite tolerâncias precisas, melhora a integridade da peça e reduz a necessidade de pós-processamento. Isso resulta em fabricação mais eficiente, menores custos de produção e componentes de cobre de alta qualidade e longa durabilidade.