الركائز المناسبة للأنودة بالقوس الكهربائي: معادن لتحسين السطح

الركائز المناسبة للأنودة القوسية: معادن ملائمة لتعزيز السطح

نظرة عامة على الأنودة القوسية

بصفتي مهندسًا في Neway، أعمل عن كثب مع عملاء يحتاجون إلى طلاءات متقدمة شبيهة بالسيراميك لأغراض هيكلية أو حرارية أو للعزل الكهربائي. تُعد الأنودة القوسية—المعروفة أيضًا بالأكسدة بالميكرو-قوس (MAO) أو الأكسدة الكهربية البلازمية (PEO)—من أكثر تقنيات تحسين السطح فاعلية للمعادن خفيفة الوزن. وبما أن هذه العملية تعتمد على تفريغ بلازمي عند واجهة المعدن–الإلكتروليت، فليس كل المعادن مناسبة كركائز لهذه العملية. إن اختيار السبيكة المناسبة يحدد أداء الطلاء وكفاءة التكلفة والمتانة على المدى الطويل.

لدعم قرارات الهندسة، تستعرض هذه المقالة المعادن الأنسب للأنودة القوسية، ولماذا تستجيب بعض السبائك بشكل أفضل للعملية، وكيف يؤثر اختيار الركيزة على جودة الطلاء في بيئات التصنيع الواقعية. كما أن العمليات السابقة مثل صب الألومنيوم بالقوالب أو صب الزنك بالقوالب أو صب النحاس بالقوالب تؤثر أيضًا في سلوك MAO، ما يجعل اختيار المادة أكثر أهمية.

العوامل الأساسية التي تؤثر في توافق الركيزة

الموصلية الكهربائية واستقرار التفريغ

تُشكّل المواد ذات الموصلية المتوسطة قنوات بلازمية مستقرة، ما ينتج طبقات أكسيد خزفية متجانسة. فعلى سبيل المثال، تُظهر سبائك الألومنيوم أنماط تفريغ متوقعة، بينما تؤدي المعادن عالية الموصلية مثل النحاس النقي إلى عدم استقرار إشعال القوس.

سلوك نمو طبقة الأكسيد

تُنتج MAO طلاءً خزفيًا سميكًا وصلبًا. وتحدد خصائص الأكسيد الطبيعية في السبيكة—معدل التكثّف، وتوزيع المسام، والتمدد الحراري—جودة الطلاء النهائية بشكل أساسي. ويُعد نمو الأكسيد المتسق أمرًا ضروريًا للمكونات المصنّعة عبر التشغيل باستخدام CNC أو الصب بالضغط.

الموصلية الحرارية واستقرار الصدمة الحرارية

تولّد التفريغات البلازمية درجات حرارة موضعية عالية. وتُبدِّد المعادن ذات الموصلية الحرارية الأعلى الحرارة بشكل أفضل، ما يقلل خطر حدوث التشققات الدقيقة. أما السبائك ذات السيليكون المرتفع مثل ألومنيوم A380 أو سبيكة ADC12 فتتطلب معايير تحكم أكثر صرامة بسبب موصليتها الحرارية الأقل.

التركيب الكيميائي وعناصر السبيكة

تؤثر عناصر مثل السيليكون والنحاس والزنك على سلوك الأكسدة. كما تؤثر على عتبة التفريغ والبنية الخزفية وصلادة الطلاء.

المعادن المناسبة للأنودة القوسية

الألومنيوم وسبائك الألومنيوم

يبقى الألومنيوم أكثر المواد الأساسية توافقًا مع الأنودة القوسية. إذ تُظهر الدرجات المصبوبة والمشغولة تكوينًا جيدًا للأكسيد وسلوكًا مستقرًا للميكرو-قوس. ولهذا يُستخدم الألومنيوم على نطاق واسع في قطاعات الإلكترونيات الاستهلاكية والسيارات والطيران.

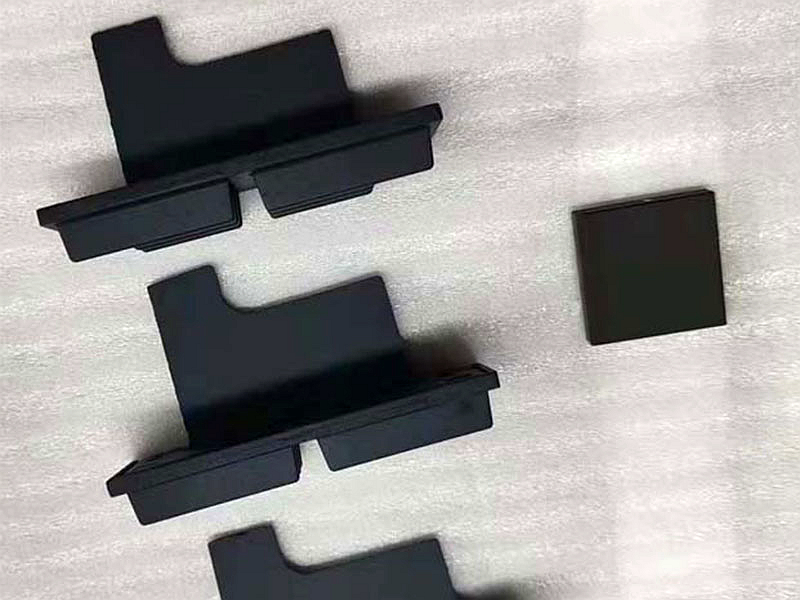

سبائك الصب

تستجيب سبائك الصب مثل AlSi10Mg ودرجات السيليكون العالية بشكل مختلف. فالسبائك عالية السيليكون تُنتج طلاءات أصلب لكنها أكثر مسامية، بينما تُعطي الدرجات المشغولة الأقل سيليكونًا بنى أكثر نعومة. يمكن الاطلاع على قائمة كاملة بالتركيبات المتوافقة في قاعدة بيانات سبائك الألومنيوم لدينا.

السبائك المشغولة

يوفر الألومنيوم المشغول عادةً تجانسًا أفضل للطلاء بسبب انخفاض الشوائب وثباته الحراري الأعلى.

المغنيسيوم وسبائك المغنيسيوم

يُعد المغنيسيوم مناسبًا جدًا لـ MAO. فخصائصه خفيفة الوزن وسلوك الأكسدة المتجاوب يجعلان منه خيارًا مثاليًا للتطبيقات التي تتطلب نسبة قوة إلى وزن عالية. كما تعزز طلاءات MAO على المغنيسيوم مقاومة الاهتراء والتآكل بشكل ملحوظ.

التيتانيوم وسبائك التيتانيوم

يمكن معالجة سبائك التيتانيوم بـ MAO لتحسين التوافق الحيوي وصلادة السطح. ورغم أنها أكثر تخصصًا من الألومنيوم والمغنيسيوم، إلا أن MAO للتيتانيوم شائع في دعامات الطيران والغرسات الطبية ومكونات العزل.

سبائك الزنك والنحاس (إمكانية انتقائية)

تُستخدم سبائك الزنك والنحاس بشكل أقل شيوعًا، لكن يمكن معالجتها تحت ظروف محكمة. تتطلب سبائك الزنك أنماط بلازمية منخفضة الطاقة لتجنب انصهار السطح. أما السبائك القائمة على النحاس فتواجه تحديات بسبب الموصلية العالية، لكن بعض التركيبات يمكن تعديلها باستخدام إلكتروليتات مُصممة خصيصًا.

مزايا سبائك الألومنيوم وسلوكها في MAO

سبائك الصب عالية السيليكون

تُظهر سبائك مثل A380 وADC12 نشاطًا بلازميًا قويًا بسبب محتواها من السيليكون. تتطلب هذه السبائك تعديلًا دقيقًا للجهد، لكنها تُنتج طبقات خزفية شديدة الصلادة ومثالية للهياكل الميكانيكية.

الألومنيوم منخفض السيليكون أو المشغول

تولّد هذه السبائك طلاءات أكثر نعومة وتجانسًا. وهي مفضلة لـ MAO الزخرفية أو المنتجات التي تتطلب تحكمًا دقيقًا في التفاوتات.

موصى به للهياكل والأغلفة الحرارية

تعتمد العديد من أغلفة الطيران والإلكترونيات على هياكل من الألومنيوم المصبوب المُنتج عبر صب الزنك بالقوالب أو صب النحاس بالقوالب ثم تُشطب بـ MAO.

ويشيع استخدام MAO للأغلفة الموجودة في هياكل الإلكترونيات الاستهلاكية بسبب مقاومتها الممتازة للاهتراء وجاذبيتها الجمالية.

سير عمل متكامل: صب بالقوالب → تشغيل → MAO

يضمن سير عملنا المتكامل، بما في ذلك النمذجة السريعة والإنتاج الكمي، تحسين ركائز الألومنيوم المصبوب لتفريغات البلازما، مما يرفع اتساق الطلاء ومردودية الإنتاج.

أداء سبائك المغنيسيوم في MAO

مزايا هيكلية خفيفة الوزن

يبرز المغنيسيوم في الصناعات التي تتطلب خفضًا كبيرًا للوزن. وتُنتج MAO طبقة خزفية خفيفة الوزن وشديدة المتانة في الوقت نفسه.

أهمية صناعية

في قطاعي السيارات والطيران، تستفيد أغطية وحواضن المغنيسيوم من MAO بفضل مقاومتها للحرارة وتحسين أداء التعب.

المخاطر الحرارية

قد ترتفع حرارة سبائك المغنيسيوم بشكل مفرط تحت تفريغ بلازمي شديد. ويُعد التحكم الحراري المناسب وتصميم الإلكتروليت أمرين أساسيين لمنع الانصهار الموضعي.

تطبيقات سبائك التيتانيوم

التوافق الحيوي والصلادة

يُنتج MAO للتيتانيوم طبقات خزفية مسامية مثالية للغرسات ولتحسين الترابط السطحي والتقوية الهيكلية.

الاستخدام في الطيران

يُستخدم MAO للتيتانيوم في دعامات العزل والموصلات وقطع التثبيت حيث تكون القوة والعزل مطلوبين.

فوائد العزل الكهربائي

يُظهر التيتانيوم تحسنًا ممتازًا في قوة العزل الكهربائي تحت MAO، مما يجعله مناسبًا لوحدات إلكترونية متخصصة.

المعادن غير المناسبة للأنودة القوسية

السبائك عالية النحاس

بسبب الموصلية الكهربائية العالية، تؤدي سبائك النحاس إلى عدم استقرار التفريغ القوسي.

السبائك عالية الزنك

على الرغم من إمكانية تشغيل بعض سبائك الزنك تحت ظروف محكمة، إلا أن التركيبات عالية الزنك غالبًا ما تولّد حرارة زائدة وعيوبًا سطحية.

المعادن منخفضة الانصهار

تذوب معادن مثل القصدير والرصاص قبل أن تتشكل أقواس مستقرة.

الفولاذ وسبائك الحديد

الفولاذ غير متوافق مع MAO؛ ويجب استخدام طلاءات خزفية بديلة أو طلاءات PVD بدلًا من ذلك.

كيف يحدد اختيار الركيزة أداء الطلاء

مقاومة التآكل

توفر المواد ذات طبقات الأكسيد المستقرة حماية أفضل ضد التآكل على المدى الطويل.

مقاومة الاهتراء والصلادة

يمكن لركائز الألومنيوم والمغنيسيوم تحقيق أسطح خزفية شديدة الصلادة عبر MAO.

قدرة العزل الكهربائي

ترفع MAO قوة العزل الكهربائي للركائز المتوافقة بشكل كبير، خاصةً لأغلفة الإلكترونيات.

استقرار العملية والتكلفة

تقلل الركائز التي تُنتج أنماط تفريغ متوقعة من الهدر وتكاليف الطلاء. وعند دمجها مع الأنودة للمسبوكات بالقوالب، يمكن لـ MAO تعزيز الأداء مع الحفاظ على كفاءة التكلفة عبر استراتيجيات طلاء هجينة.

تطبيقات مواد حسب الصناعة

الطيران

تُستخدم MAO على نطاق واسع في الأغلفة الهيكلية والدعامات والدروع الحرارية وغيرها من مكوّنات الطيران التي تتطلب أداءً عاليًا في الاهتراء والحرارة.

السيارات

في أغلفة بطاريات المركبات الكهربائية ومكوّنات منظومة الدفع، تعزز MAO المتانة. وغالبًا ما تُطوّر المكوّنات المصبوبة بالضغط عبر حلول صب السيارات ثم تُعالَج بـ MAO.

الإلكترونيات الاستهلاكية

تستفيد الهياكل الرقيقة مثل هياكل الإلكترونيات الاستهلاكية من الطلاءات الخزفية الزخرفية والوظيفية.

التطبيقات الصناعية

تستخدم الأغلفة الصناعية MAO لتعزيز العزل ومقاومة التآكل وإطالة عمر الخدمة.

اختيار المادة المناسبة لـ MAO

احتياجات التطبيق

تُفضّل البيئات عالية الحرارة الألومنيوم المحتوي على السيليكون، بينما قد تتطلب الأجزاء الهيكلية سبائك مشغولة.

الدمج مع الصب والتشغيل

يساعد اختيار المواد المتوافقة مع العمليات السابقة على تحسين نتائج الطلاء. كما أن دمج الإنتاج تحت منصة واحدة—مثل خدمة الصب بالقوالب الشاملة لدى Neway—يبسّط التحكم بالجودة.

بدائل محسّنة التكلفة

يمكن لبعض التطبيقات التحول من التيتانيوم إلى الألومنيوم دون التضحية بالأداء. وقد يختار البعض الألومنيوم المصبوب بدلًا من الألومنيوم المشغول لتحقيق كفاءة تكلفة أعلى.

التعاون مع المورد

يساعد العمل الوثيق مع شريك التصنيع على تحسين DFM/DFAA واختيار الركيزة، مما يرفع مردودية MAO وأداءها.

الخلاصة

توفر الأنودة القوسية طلاءات خزفية استثنائية، لكن نجاحها يعتمد بدرجة كبيرة على اختيار الركيزة. تبقى سبائك الألومنيوم والمغنيسيوم الخيارين الأكثر موثوقية. ويوفر التيتانيوم أداءً قويًا لتطبيقات متخصصة، بينما تتطلب سبائك الزنك والنحاس ضبطًا دقيقًا للمعايير. إن فهم السلوك المعدني لكل سبيكة يمكّن المهندسين من مواءمة MAO مع أفضل عمليات التصنيع—من الصب إلى التشغيل إلى معالجة السطح—لضمان أداء متسق وكفاءة تكلفة.