¿Se puede anodizar el aluminio fundido a presión?

Comprender la fundición a presión de aluminio y el anodizado

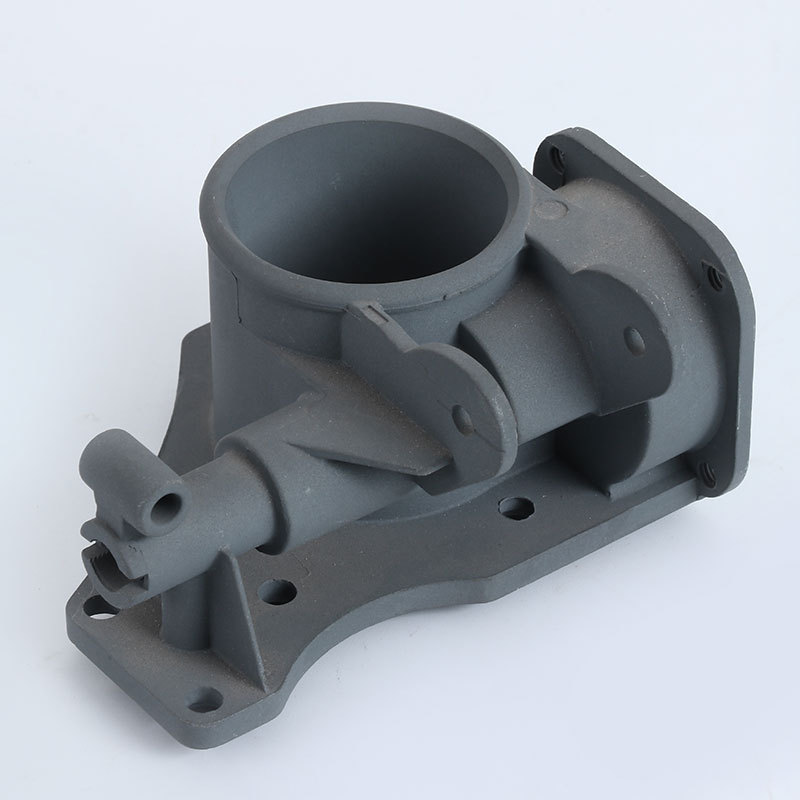

La fundición a presión de aluminio se adopta ampliamente por su capacidad para crear estructuras de pared delgada con tolerancias ajustadas y alta productividad. Procesos como los servicios de fundición a presión de aluminio permiten geometrías complejas que otras rutas de fabricación —como la extrusión o la fundición en arena— no pueden lograr con la misma eficiencia. Sin embargo, la microestructura del aluminio fundido a presión es fundamentalmente diferente de la de las aleaciones forjadas. El llenado a alta presión, el enfriamiento rápido y las composiciones ricas en silicio introducen porosidad y fases heterogéneas que afectan directamente la forma en que estas piezas responden al anodizado.

El anodizado en sí es un proceso electroquímico que convierte la superficie externa del aluminio en una capa de óxido controlada. La estructura porosa y cristalina resultante aporta resistencia a la corrosión, mayor dureza superficial y un valor estético mejorado. Pero mientras que el aluminio extruido y mecanizado a partir de tocho se anodiza de manera predecible, las aleaciones de fundición a presión presentan desafíos únicos debido a su contenido de silicio, los gases atrapados y los defectos de colada.

Como ingenieros, cuando los clientes preguntan si sus piezas fundidas a presión pueden anodizarse, la respuesta correcta es: sí—pero solo bajo las condiciones adecuadas, con expectativas realistas y una evaluación previa de ingeniería correctamente realizada.

¿Se puede anodizar la fundición a presión de aluminio?

Viabilidad dependiente de la aleación

No todas las aleaciones de fundición a presión se comportan igual durante el anodizado. Las aleaciones con alto contenido de silicio, como la aleación A380 para fundición a presión de aluminio y A383/ADC12, tienden a producir capas de óxido más oscuras y desiguales, porque las partículas de silicio resisten la oxidación y generan una absorción de luz no uniforme. Las aleaciones con menor contenido de cobre, como ADC10, funcionan mejor, especialmente para el anodizado funcional (no decorativo), donde la apariencia uniforme no es el objetivo principal.

Características estructurales de la fundición a presión

Los componentes fundidos a presión suelen contener micro-porosidad, cierres fríos y marcas de flujo. Estos defectos pueden volverse mucho más visibles después del decapado y el anodizado. Incluso cuando el mecanizado mejora la superficie exterior, la porosidad subyacente aún puede “traslucirse” a través de la capa de óxido. En aplicaciones que requieren un color uniforme o una apariencia cosmética premium, esto se convierte en una limitación crítica.

Cuándo se recomienda el anodizado y cuándo no

Las piezas fundidas a presión utilizadas para refuerzo estructural, carcasas, soportes o componentes mecánicos funcionales suelen poder anodizarse para resistencia a la corrosión o aislamiento dieléctrico. Sin embargo, si la pieza pretende imitar la apariencia del aluminio mecanizado a partir de tocho, como en carcasas electrónicas de lujo, el anodizado puede ofrecer resultados impredecibles. En esos casos, la pintura superficial, el recubrimiento en polvo o la oxidación por microarco suelen ofrecer una mejor consistencia.

Retos de ingeniería en el anodizado de aluminio fundido a presión

Defectos impulsados por la porosidad

La porosidad provoca picaduras, moteado de color, manchas blancas y sellado no uniforme. Durante el decapado químico, los poros se abren y exponen metal fresco o contaminantes que alteran el crecimiento de la película. Incluso con mecanizado, la porosidad justo debajo de la superficie puede crear manchas oscuras o variaciones de brillo.

Efectos de la composición de la aleación

Las fases de silicio, cobre y hierro forman compuestos intermetálicos que muestran un comportamiento distintivo en el baño de anodizado. Por ejemplo, las aleaciones con alto contenido de cobre presentan un rendimiento de corrosión reducido incluso después del anodizado, ya que el enriquecimiento de cobre debilita la uniformidad del óxido.

Cambios dimensionales

La capa de óxido crece tanto hacia el interior como hacia el exterior. Los componentes con tolerancias ajustadas, especialmente aquellos para ajustes deslizantes o interfaces funcionales, deben considerar los cambios de espesor. Los procesos de sellado introducen hinchamiento adicional, que debe contemplarse en el diseño de tolerancias.

Enfoque de ingeniería de Neway para el anodizado en piezas fundidas a presión

Control de calidad desde el utillaje y la fundición

En Neway, la viabilidad del anodizado comienza mucho antes de la etapa de tratamiento superficial. Al diseñar el utillaje, optimizamos el sistema de colada y la ventilación para minimizar la porosidad. Esto reduce el riesgo de inconsistencia de color y defectos superficiales una vez aplicado el anodizado. Al controlar los patrones de llenado, los perfiles de presión y las temperaturas del metal, estabilizamos la microestructura y la densidad superficial, lo que conduce a un comportamiento de anodizado más predecible.

Flujo de trabajo integrado de fundición, mecanizado y acabado

Como Neway ofrece internamente servicios de mecanizado CNC de precisión , mantenemos un control estricto sobre la planitud, la rugosidad y el sobrematerial de mecanizado. Esto es particularmente importante cuando se requiere anodizado, ya que una superficie de referencia estable reduce los cambios de color localizados.

Nuestro equipo interno de anodizado gestiona todo el flujo de acabado utilizando una línea dedicada de servicio de anodizado para fundición a presión de aluminio, lo que permite ensayos rápidos de muestras y ajuste de proceso. El flujo integrado elimina variaciones entre proveedores y reduce la probabilidad de capas de óxido inconsistentes.

Evaluación de ingeniería en etapas tempranas

Al revisar solicitudes de cotización (RFQ), evaluamos:

Selección de aleación

Distribución del espesor de pared

Definición de superficie A

Expectativas funcionales versus cosméticas

Apilamientos de tolerancias

Requisitos de uniformidad de color

Espesor objetivo del recubrimiento

En muchos casos, recomendamos realizar un panel de prueba utilizando la misma aleación y condiciones antes de comprometerse con la producción completa.

Ventanas de proceso y parámetros para el anodizado en fundición a presión

Estrategia de pretratamiento

El aluminio fundido a presión requiere un pretratamiento personalizado para evitar el sobre-decapado de las fases de silicio. Una limpieza alcalina agresiva puede exponer nódulos de silicio, causando una apariencia moteada. Nuestro proceso combina un decapado moderado, un desmutting (desmanchado) propietario y una neutralización controlada para preparar la superficie de la pieza sin dañarla.

Control del proceso de anodizado

La composición del electrolito, la temperatura y la densidad de corriente influyen fuertemente en la translucidez y el color de la membrana. Las aleaciones de fundición a presión con alto contenido de silicio suelen requerir densidades de corriente más bajas y rangos de temperatura más estrictos para evitar quemaduras y un crecimiento no uniforme.

El espesor de la película se ajusta según el requisito funcional: películas delgadas para control de color, películas más gruesas para resistencia a la corrosión y al desgaste.

Postratamiento y sellado

Neway utiliza sellado con agua caliente y con sales de níquel según los requisitos de rendimiento. Un sellado adecuado mejora significativamente la resistencia a la niebla salina y evita manchas durante la manipulación y el ensamblaje.

Equilibrar apariencia, función y costo

Colores anodizados alcanzables

El plateado natural, el gris oscuro y el negro suelen ser alcanzables, aunque no se puede garantizar una uniformidad perfecta en aleaciones con alto contenido de silicio. Las superficies grandes y planas son más susceptibles a variaciones visuales, mientras que los soportes pequeños y las superficies mecanizadas muestran resultados más consistentes.

Gestionar expectativas para superficies cosméticas

En carcasas exteriores premium de electrónica de consumo, las expectativas de uniformidad a menudo superan la capacidad del anodizado en aluminio fundido a presión. En esos casos, solemos proponer soluciones alternativas como recubrimiento en polvo o pintura cuando los clientes requieren una superficie impecable.

Esto refleja experiencias de proyectos anteriores, incluidos programas de carcasas electrónicas de alto volumen como la colaboración de carcasas fundidas a presión de Huawei.

Selección de proceso versus costo

El anodizado suele costar más que la pintura, pero ofrece mejor resistencia a la abrasión. Por el contrario, el recubrimiento en polvo proporciona una excelente uniformidad, pero una apariencia metálica más limitada. Cada método requiere equilibrar costo, rendimiento (throughput) y calidad superficial.

Escenarios de aplicación y aprendizajes de casos

Electrónica de consumo y hardware informático

Los marcos de GPU y los accesorios para computadora suelen requerir un equilibrio entre protección contra la corrosión, rendimiento ligero y apariencia. Para este tipo de proyectos, el anodizado puede ser viable según la aleación y los requisitos de superficie, como se observa en varias colaboraciones, incluidos nuestros proyectos de fundición a presión de aluminio para Volkswagen, donde la resistencia funcional a la corrosión tiene mayor prioridad que la consistencia perfecta del color.

Aplicaciones automotrices e industriales

En estos sectores, la protección contra la corrosión y la resistencia mecánica pesan más que la uniformidad cosmética. El anodizado puede mejorar significativamente la durabilidad y la resistencia ambiental cuando se aplica a soportes, carcasas, palancas o apoyos mecánicos.

Soluciones de fabricación de extremo a extremo

Los clientes que buscan una producción estable y predecible a menudo eligen nuestra solución integral de fundición a presión. Al integrar fundición a presión, mecanizado, anodizado, pruebas y ensamblaje, minimizamos la variación dimensional y optimizamos la consistencia de la capa de óxido.

Guías prácticas para diseñadores e ingenieros de compras

Recomendaciones de planos y especificaciones

Para maximizar el éxito del anodizado:

Evite aristas vivas y agujeros ciegos profundos

Use filetes consistentes para reducir la concentración de corriente

Especifique clases cosméticas realistas

Defina claramente color, espesor y criterios de aceptación

Prefiera aleaciones con silicio moderado y bajo cobre

Considere mecanizar superficies críticas antes del anodizado

Comunicación con el proveedor

Pregunte a su proveedor:

¿Qué aleación y proceso de fundición a presión se recomiendan?

¿Cómo se controla la porosidad a nivel de utillaje?

¿Qué muestras de anodizado o referencias de color están disponibles?

¿Qué datos de prueba se pueden proporcionar (niebla salina, dureza, adherencia)?

¿Cómo se tiene en cuenta el crecimiento dimensional después del anodizado?

Una comunicación clara en la etapa de RFQ mejora drásticamente la probabilidad de cumplir tanto los requisitos cosméticos como los funcionales.

Preguntas frecuentes

¿Por qué las aleaciones A380 y ADC12 muestran variaciones de color después del anodizado?

¿Qué detalles del plano deben especificar el anodizado en superficies cosméticas de aluminio?

¿Se pueden mecanizar o retrabajar posteriormente las piezas fundidas a presión anodizadas?