कास्टिंग बनाम फोर्जिंग: कौन-सी प्रक्रिया उत्पादन लागत कम करती है?

परिचय

मेटल फॉर्मिंग प्रक्रियाएँ निर्मित कंपोनेंट्स की परफॉर्मेंस और लागत-कुशलता (cost efficiency) दोनों तय करने में महत्वपूर्ण भूमिका निभाती हैं। सबसे व्यापक रूप से उपयोग होने वाली विधियों में कास्टिंग और फोर्जिंग अपनी बहुमुखी प्रकृति और विभिन्न उद्योगों में व्यापक उपयोग के कारण प्रमुख हैं। हालांकि, ये दोनों प्रक्रियाएँ टूलिंग लागत, मटेरियल उपयोग (material utilization), मैकेनिकल गुण (mechanical properties) और उत्पादन दक्षता के मामले में काफी अलग हैं।

जो निर्माता उत्पाद गुणवत्ता बनाए रखते हुए उत्पादन लागत घटाना चाहते हैं, उनके लिए सही प्रक्रिया चुनना निर्णायक है। यह लेख कास्टिंग बनाम फोर्जिंग की इंजीनियरिंग-ड्रिवन तुलना प्रस्तुत करता है और विश्लेषण करता है कि अलग-अलग उत्पादन परिदृश्यों और डिज़ाइन आवश्यकताओं में कौन-सी प्रक्रिया अधिक लागत लाभ देती है।

कास्टिंग और फोर्जिंग प्रक्रियाओं को समझना

सही फॉर्मिंग प्रक्रिया चुनने के लिए यह स्पष्ट समझ जरूरी है कि कास्टिंग और फोर्जिंग मूल रूप से कैसे अलग हैं। प्रत्येक विधि की अलग लागत संरचना, मटेरियल परफॉर्मेंस और उत्पादन क्षमता होती है। इंजीनियर्स को इन अंतरताओं का मूल्यांकन अपने विशिष्ट डिज़ाइन और प्रोडक्शन लक्ष्यों के संदर्भ में करना चाहिए।

मेटल कास्टिंग का अवलोकन

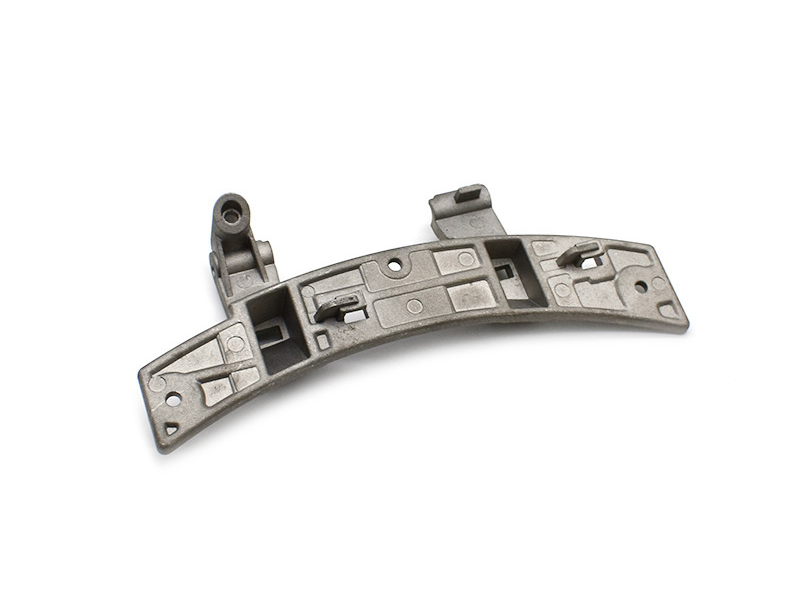

मेटल कास्टिंग एक मैन्युफैक्चरिंग प्रक्रिया है जिसमें पिघली हुई धातु को मोल्ड कैविटी में डाला जाता है और ठंडा होकर वह इच्छित आकार में ठोस बन जाती है। यह एल्युमिनियम, जिंक, कॉपर और स्पेशल्टी एलॉय सहित कई प्रकार के एलॉय को सपोर्ट करती है।

सामान्य कास्टिंग प्रक्रियाओं में शामिल हैं:

हाई प्रेशर डाई कास्टिंग (HPDC): पतली दीवार (thin-wall) कंपोनेंट्स का हाई-वॉल्यूम उत्पादन, उत्कृष्ट सतह फिनिश और टाइट टॉलरेंस के लिए आदर्श; ऑटोमोटिव और इलेक्ट्रॉनिक्स में व्यापक उपयोग।

ग्रैविटी कास्टिंग: मध्यम जटिलता वाले पार्ट्स के लिए उपयुक्त, जहाँ मध्यम टूलिंग निवेश और अच्छे मैकेनिकल गुण चाहिए।

सैंड कास्टिंग: बड़े/कॉम्प्लेक्स ज्योमेट्री, प्रोटोटाइप, या लो-वॉल्यूम मैन्युफैक्चरिंग के लिए अत्यंत लचीली।

इन्वेस्टमेंट कास्टिंग: जटिल ज्योमेट्री के लिए हाई-प्रिसिशन; एयरोस्पेस और मेडिकल में सामान्य उपयोग।

कास्टिंग अद्वितीय डिज़ाइन लचीलापन देती है—इंट्रिकेट ज्योमेट्री, इंटीग्रेटेड फीचर्स और नियर-नेट-शेप बनाना संभव होता है, जिससे मशीनिंग कम हो सकती है। हालांकि, अंतिम स्पेसिफिकेशन्स प्राप्त करने के लिए अक्सर अधिक पोस्ट-प्रोसेसिंग की जरूरत पड़ती है।

मेटल फोर्जिंग का अवलोकन

फोर्जिंग एक प्रक्रिया है जिसमें धातु को संपीडन बल (compressive forces) के तहत प्लास्टिक डिफॉर्मेशन करके इच्छित आकार दिया जाता है। यह धातु की ग्रेन स्ट्रक्चर को रिफाइन करती है, जिससे मैकेनिकल स्ट्रेंथ और फटीग रेसिस्टेंस बढ़ती है।

मुख्य फोर्जिंग विधियाँ:

ओपन-डाई फोर्जिंग: शाफ्ट या डिस्क जैसे बड़े कंपोनेंट्स के लिए उपयोग।

क्लोज्ड-डाई (इंप्रेशन-डाई) फोर्जिंग: क्रिटिकल एप्लिकेशन्स (जैसे ऑटोमोटिव सस्पेंशन कंपोनेंट्स, एयरोस्पेस स्ट्रक्चरल पार्ट्स, गियर्स) के लिए नियर-नेट-शेप पार्ट्स बनाती है।

कोल्ड फोर्जिंग: हाई-स्ट्रेंथ फास्टनर्स और प्रिसिशन कंपोनेंट्स के लिए उपयुक्त।

फोर्जिंग सामान्यतः बेहतर मैकेनिकल गुण और कम इंटरनल डिफेक्ट्स देती है। पार्ट्स में मशीनिंग की जरूरत कम होती है और फटीग लाइफ अधिक होती है—इसलिए यह हाई-परफॉर्मेंस, लोड-बेयरिंग एप्लिकेशन्स के लिए उपयुक्त है। लेकिन फोर्जिंग अत्यधिक कॉम्प्लेक्स या इंटीग्रेटेड ज्योमेट्री बनाने में सीमित है, और अक्सर टूलिंग व सेटअप लागत अधिक होती है।

कास्टिंग बनाम फोर्जिंग में लागत ड्राइवर्स

सबसे किफायती प्रक्रिया चुनने के लिए इंजीनियर्स को उन प्रमुख कारकों का विश्लेषण करना चाहिए जो कुल उत्पादन लागत को प्रभावित करते हैं। टूलिंग, मटेरियल उपयोग, साइकिल टाइम और पोस्ट-प्रोसेसिंग आवश्यकताओं के आधार पर कास्टिंग और फोर्जिंग की लागत गतिशीलता अलग होती है। नीचे इन महत्वपूर्ण ड्राइवर्स की विस्तृत तुलना दी गई है।

टूलिंग और सेटअप लागत

टूलिंग निवेश अक्सर दोनों प्रक्रियाओं में सबसे बड़ा शुरुआती खर्च होता है।

कास्टिंग में आमतौर पर परमानेंट मोल्ड या डाई शामिल होते हैं। हाई-प्रेशर डाई कास्टिंग (HPDC) के लिए उन्नत टूलिंग चाहिए, जिसकी लागत जटिलता के अनुसार $20,000 से $100,000+ हो सकती है। ग्रैविटी कास्टिंग और सैंड कास्टिंग के पैटर्न काफी सस्ते होते हैं, खासकर लो-वॉल्यूम या प्रोटोटाइपिंग के लिए।

फोर्जिंग की टूलिंग (विशेषकर क्लोज्ड-डाई फोर्जिंग) अत्यधिक इंजीनियर्ड होती है ताकि बहुत अधिक संपीडन बल सह सके, और इसकी लागत अक्सर HPDC के बराबर या उससे अधिक हो सकती है। इसके अतिरिक्त, सेटअप में सटीक तापमान नियंत्रण और विशेष उपकरण की आवश्यकता होती है, जिससे शुरुआती पूंजीगत खर्च बढ़ता है।

कम रन या वैरिएबल डिमांड के लिए कास्टिंग आमतौर पर अधिक किफायती होती है। लंबे समय के हाई-वॉल्यूम और क्रिटिकल लोड-बेयरिंग पार्ट्स के लिए फोर्जिंग की टूलिंग लागत को बड़े वॉल्यूम में अमॉर्टाइज़ किया जा सकता है।

मटेरियल उपयोग और यील्ड

मटेरियल यील्ड और स्क्रैप रेट सीधे उत्पादन लागत को प्रभावित करते हैं।

फोर्जिंग सामान्यतः बेहतर मटेरियल उपयोग देती है। नियंत्रित डिफॉर्मेशन प्रक्रिया वेस्ट कम करती है, और फोर्ज्ड पार्ट्स में घनी, डिफेक्ट-फ्री माइक्रोस्ट्रक्चर होती है।

कास्टिंग में (खासकर कॉम्प्लेक्स ज्योमेट्री में) गेटिंग सिस्टम, राइज़र्स और ट्रिमिंग के कारण स्क्रैप अधिक हो सकता है। हालांकि, ऑप्टिमाइज़्ड ग्रैविटी कास्टिंग और लो-प्रेशर डाई कास्टिंग जैसी तकनीकों ने हाल के वर्षों में यील्ड को काफी बेहतर किया है।

जब रॉ मटेरियल लागत अधिक हो (जैसे कॉपर एलॉय), तब फोर्जिंग मटेरियल बचत के जरिए स्पष्ट लागत लाभ देती है।

साइकिल टाइम और उत्पादन गति

उत्पादन गति श्रम लागत और मशीन उपयोग को प्रभावित करती है।

HPDC सबसे तेज मेटल फॉर्मिंग प्रक्रियाओं में से एक है, जहाँ साइकिल टाइम सेकंड्स में होता है—यह हाई-वॉल्यूम कंज़्यूमर प्रोडक्ट्स और ऑटोमोटिव कंपोनेंट्स के लिए आदर्श है।

फोर्जिंग (विशेषकर हॉट फोर्जिंग) में लंबा हीटिंग साइकिल और प्रेस स्ट्रोक शामिल होते हैं, जिससे HPDC की तुलना में थ्रूपुट कम होता है। बड़े पार्ट्स के लिए ओपन-डाई फोर्जिंग में प्रति पीस कई मिनट लग सकते हैं।

सैंड कास्टिंग और इन्वेस्टमेंट कास्टिंग अपेक्षाकृत धीमी हैं; कास्टिंग, कूलिंग और फिनिशिंग में पार्ट साइज के अनुसार घंटे से लेकर दिनों तक लग सकता है।

टाइम-सेंसिटिव प्रोजेक्ट्स या ऐसे मार्केट्स जहाँ तेज उत्पादन चक्र जरूरी हो, वहाँ कास्टिंग—विशेषकर HPDC—उच्च थ्रूपुट के कारण प्रति-पार्ट लागत कम करती है।

पोस्ट-प्रोसेसिंग आवश्यकताएँ

पोस्ट-प्रोसेसिंग कुल लागत पर बड़ा असर डालती है।

कास्टिंग में अक्सर टाइट टॉलरेंस के लिए पोस्ट-मशीनिंग की जरूरत होती है, और करॉज़न रेसिस्टेंस/एस्थेटिक्स के लिए एनोडाइजिंग, पाउडर कोटिंग या पेंटिंग जैसे ट्रीटमेंट चाहिए हो सकते हैं। उदाहरण के लिए, प्रीमियम सतह फिनिश कंज़्यूमर इलेक्ट्रॉनिक्स जैसी इंडस्ट्रीज़ में आवश्यक होती है।

फोर्जिंग बेहतर as-formed टॉलरेंस और सतह गुणवत्ता देती है, इसलिए मशीनिंग कम लगती है। यह लाभ सेकेंडरी ऑपरेशन्स की लागत घटाता है, खासकर जहाँ नेट-शेप या नियर-नेट-शेप हासिल हो सके।

जहाँ पार्ट्स को व्यापक फिनिशिंग चाहिए (जैसे हाई-पॉलिश विज़िबल हाउसिंग्स), वहाँ कास्टिंग की कुल लागत बढ़ सकती है। जहाँ फंक्शनल पार्ट्स में न्यूनतम फिनिशिंग की जरूरत हो, वहाँ फोर्जिंग अधिक किफायती साबित होती है।

मैकेनिकल गुण और परफॉर्मेंस बनाम लागत

हालांकि लागत प्रमुख विचार है, लेकिन मैकेनिकल परफॉर्मेंस का एप्लिकेशन आवश्यकताओं से मेल खाना जरूरी है। कास्टिंग और फोर्जिंग ऐसे कंपोनेंट्स बनाते हैं जिनकी संरचनात्मक विशेषताएँ अलग होती हैं—जो प्रारंभिक उत्पादन लागत और लाइफ-साइकिल वैल्यू दोनों को प्रभावित करती हैं।

स्ट्रक्चरल इंटीग्रिटी और स्ट्रेंथ

फोर्जिंग प्लास्टिक डिफॉर्मेशन के जरिए ग्रेन स्ट्रक्चर रिफाइन करती है, जिससे टेंसाइल स्ट्रेंथ, इम्पैक्ट रेसिस्टेंस और फटीग लाइफ बेहतर होती है। एयरोस्पेस स्ट्रक्चरल पार्ट्स, ऑटोमोटिव सस्पेंशन आर्म्स और गियर ब्लैंक्स जैसे कंपोनेंट्स अक्सर अधिकतम परफॉर्मेंस के लिए फोर्ज किए जाते हैं।

इसके विपरीत, कास्टिंग में धातु पिघली अवस्था से ठोस बनती है, जिससे पोरोसिटी, श्रिंकएज डिफेक्ट्स और माइक्रो-सेग्रिगेशन आ सकता है। हालांकि, उन्नत कास्टिंग तकनीकें इन जोखिमों को कम करती हैं:

हाई-प्रेशर डाई कास्टिंग (HPDC) पतली-दीवार वाले कॉम्प्लेक्स पार्ट्स के लिए उच्च डेंसिटी देती है।

लो-प्रेशर डाई कास्टिंग स्ट्रक्चरल कंपोनेंट्स के लिए बेहतर मेटलर्जिकल क्वालिटी देती है।

इन्वेस्टमेंट कास्टिंग फाइन डिटेल और उत्कृष्ट सतह गुणवत्ता के साथ पर्याप्त मैकेनिकल स्ट्रेंथ बनाए रखती है।

नॉन-क्रिटिकल कंपोनेंट्स के लिए, कास्ट पार्ट्स अक्सर कम लागत पर पर्याप्त स्ट्रेंथ दे देते हैं। अत्यधिक तनाव वाले एप्लिकेशन्स में, फोर्जिंग अपनी उच्च शुरुआती लागत को बेहतर टिकाऊपन के जरिए जायज़ ठहराती है।

डिज़ाइन लचीलापन

डिज़ाइन फ्रीडम में कास्टिंग, फोर्जिंग से स्पष्ट रूप से आगे है।

इंटीग्रेटेड फीचर्स के साथ कॉम्प्लेक्स ज्योमेट्री—जैसे कंज़्यूमर इलेक्ट्रॉनिक्स हाउसिंग्स, पंप हाउसिंग्स, या इंट्रिकेट हीट सिंक—कास्टिंग के जरिए अधिक कुशलता से बनते हैं।

इंटरनल चैनल, अंडरकट्स और ऑप्टिमाइज़्ड टोपोलॉजी को फोर्ज करना कठिन या असंभव हो सकता है, जब तक कि मल्टी-स्टेज ऑपरेशन्स और अतिरिक्त मशीनिंग न की जाए।

फोर्जिंग सरल, सॉलिड ज्योमेट्री में उत्कृष्ट है जहाँ मैकेनिकल गुण सर्वोपरि हों—जैसे शाफ्ट, रिंग्स, डिस्क और कनेक्टिंग रॉड्स।

टॉलरेंस और सतह फिनिश

सतह फिनिश और डाइमेंशनल एक्यूरेसी पोस्ट-प्रोसेसिंग लागत में प्रमुख योगदान देते हैं।

HPDC न्यूनतम मशीनिंग के साथ Ra 1.6–3.2 μm तक सतह रफनेस प्राप्त कर सकता है—यह ऑटोमोटिव इंजन कंपोनेंट्स और कॉस्मेटिक एप्लिकेशन्स के लिए उपयुक्त है।

सैंड कास्टिंग अधिक रफ सतह और बड़े टॉलरेंस देती है, इसलिए प्रिसिशन पार्ट्स के लिए काफी पोस्ट-प्रोसेसिंग चाहिए होती है।

फोर्जिंग में फ्लैश कम होता है और सतह फिनिश उत्कृष्ट होती है; प्रिसिशन क्लोज्ड-डाई फोर्जिंग में टॉलरेंस ±0.2 mm तक पहुँच सकती है। कई एप्लिकेशन्स में इससे सेकेंडरी मशीनिंग कम या समाप्त हो जाती है, जिससे कुल लागत घटती है।

जहाँ कॉस्मेटिक अपीयरेंस या कॉम्प्लेक्स ज्योमेट्री प्रमुख हो (कंज़्यूमर इलेक्ट्रॉनिक्स, आर्किटेक्चरल हार्डवेयर), वहाँ कास्टिंग अक्सर अधिक किफायती होती है। जहाँ स्ट्रेंथ-टू-वेट रेशियो और फटीग लाइफ क्रिटिकल हों, वहाँ उच्च शुरुआती टूलिंग लागत के बावजूद फोर्जिंग बेहतर वैल्यू देती है।

उत्पादन लागत कम करने के लिए प्रक्रिया चयन दिशानिर्देश

कास्टिंग और फोर्जिंग के बीच चयन प्रोजेक्ट की प्राथमिकताओं के अनुरूप होना चाहिए: उत्पादन वॉल्यूम, पार्ट जटिलता, मटेरियल परफॉर्मेंस और टोटल कॉस्ट ऑफ ओनरशिप (TCO)। एक संरचित मूल्यांकन इंजीनियर्स को ऐसी प्रक्रिया चुनने में मदद करता है जो मैन्युफैक्चरिंग लागत और एंड-यूज़ वैल्यू दोनों को ऑप्टिमाइज़ करे।

लो बनाम हाई वॉल्यूम उत्पादन के लिए लागत अनुकूलन

उत्पादन वॉल्यूम प्रक्रिया चयन में निर्णायक भूमिका निभाता है।

लो-वॉल्यूम मैन्युफैक्चरिंग—कस्टम पार्ट्स, प्रोटोटाइप, और स्पेशल्टी कंपोनेंट्स—के लिए कास्टिंग आमतौर पर सबसे किफायती समाधान देती है। सैंड कास्टिंग या ग्रैविटी कास्टिंग जैसी प्रक्रियाओं में टूलिंग निवेश कम होता है, इसलिए 10 से 5,000 यूनिट्स के रन के लिए उपयुक्त हैं।

हाई-वॉल्यूम उत्पादन (50,000+ यूनिट/वर्ष) के लिए HPDC तेज साइकिल टाइम और कम वेस्ट के कारण सबसे कम प्रति-पार्ट लागत दे सकता है।

फोर्जिंग मीडियम से हाई वॉल्यूम में हाई-परफॉर्मेंस पार्ट्स के लिए सबसे प्रतिस्पर्धी होती है, जहाँ बेहतर मैकेनिकल गुण लाइफ-साइकिल लागत घटाते हैं। ऑटोमोटिव में फोर्ज्ड ड्राइवट्रेन कंपोनेंट्स अक्सर कास्ट विकल्पों की तुलना में बेहतर TCO देते हैं।

पार्ट ज्योमेट्री और फंक्शन

ज्योमेट्री और फंक्शन प्रक्रिया की व्यवहार्यता तय करते हैं।

कॉम्प्लेक्स, इंटीग्रेटेड शेप्स (थिन वॉल्स, फाइन फीचर्स, या इंटरनल पैसेज के साथ) कास्टिंग को मजबूती से प्राथमिकता देती हैं। उदाहरण: कंज़्यूमर इलेक्ट्रॉनिक्स हाउसिंग्स और LED हीट सिंक।

लोड-बेयरिंग, फटीग-क्रिटिकल कंपोनेंट्स—जैसे एयरोस्पेस ब्रैकेट्स, कनेक्टिंग रॉड्स, या गियर ब्लैंक्स—फोर्जिंग के बेहतर ग्रेन फ्लो और स्ट्रेंथ से लाभान्वित होते हैं।

जहाँ दोनों प्रक्रियाएँ तकनीकी रूप से संभव हों, वहाँ कास्टिंग अक्सर कम शुरुआती और प्रति-पार्ट लागत देती है, जबकि फोर्जिंग मिशन-क्रिटिकल एप्लिकेशन्स के लिए बेहतर लॉन्ग-टर्म विश्वसनीयता प्रदान करती है।

टोटल कॉस्ट ऑफ ओनरशिप (TCO) पर विचार

TCO में पार्ट के पूरे जीवनचक्र से जुड़े सभी खर्च शामिल होते हैं: टूलिंग, उत्पादन, क्वालिटी कंट्रोल, वारंटी क्लेम्स और सर्विस लाइफ।

फोर्जिंग की टूलिंग और यूनिट लागत अधिक होती है, लेकिन यह लंबी सर्विस लाइफ और कम फील्ड फेल्योर रेट दे सकती है—जिससे एयरोस्पेस और एनर्जी जैसे सेक्टर्स में वारंटी और मेंटेनेंस खर्च घटते हैं।

कास्टिंग, विशेषकर HPDC, हाई-थ्रूपुट कंज़्यूमर प्रोडक्ट्स में उत्कृष्ट है, जहाँ प्रति-पार्ट लागत और टाइम-टू-मार्केट को न्यूनतम रखना महत्वपूर्ण होता है।

यील्ड, स्क्रैप रेट्स, इंस्पेक्शन आवश्यकताएँ और पोस्ट-प्रोसेसिंग—इन सबको TCO मॉडल में शामिल करना चाहिए ताकि लागत का सही अनुमान मिले।

कई मामलों में, Neway Die Casting जैसे अनुभवी मैन्युफैक्चरिंग पार्टनर के साथ काम करने से डिज़ाइन-फॉर-मैन्युफैक्चरबिलिटी (DFM) इनसाइट्स के जरिए यह संतुलन और बेहतर हो सकता है।

केस स्टडी: तुलनात्मक उदाहरण

मापदंड | कास्टिंग | फोर्जिंग |

|---|---|---|

टूलिंग लागत | मध्यम से उच्च | उच्च |

प्रति-पार्ट लागत | कम (HPDC) / मध्यम (सैंड) | मध्यम |

डिज़ाइन जटिलता | उच्च | सीमित |

मैकेनिकल स्ट्रेंथ | मध्यम से उच्च | बहुत उच्च |

सतह फिनिश | अच्छी (HPDC), प्रक्रिया के अनुसार बदलती | उत्कृष्ट |

उत्पादन गति | बहुत उच्च (HPDC), बदलती | मध्यम |

किसके लिए सर्वोत्तम | कॉम्प्लेक्स पार्ट्स, बड़े रन | क्रिटिकल लोड-बेयरिंग पार्ट्स |