CNC मशीनिंग बनाम कास्टिंग: सर्वोत्तम निर्माण विधि कैसे चुनें

परिचय

आधुनिक उत्पाद विकास में सही मैन्युफैक्चरिंग विधि चुनना एक महत्वपूर्ण निर्णय है। CNC मशीनिंग और मेटल कास्टिंग दो सबसे व्यापक रूप से उपयोग होने वाली प्रक्रियाएँ हैं, जिनमें लागत, प्रिसिशन, डिज़ाइन लचीलापन और उत्पादन दक्षता के मामले में अलग-अलग फायदे होते हैं। हालांकि, इनकी उपयुक्तता पार्ट की ज्योमेट्री, उत्पादन वॉल्यूम, मटेरियल परफॉर्मेंस और लीड टाइम जैसे कारकों पर बहुत अधिक निर्भर करती है।

यह लेख CNC मशीनिंग और कास्टिंग की इंजीनियरिंग-ड्रिवन तुलना प्रस्तुत करता है। यह निर्माताओं को प्रमुख विचारों के आधार पर मार्गदर्शन देगा—ताकि वे उत्पादन लागत को ऑप्टिमाइज़ कर सकें, डिज़ाइन आवश्यकताओं को पूरा कर सकें और लंबे समय तक उत्पाद गुणवत्ता सुनिश्चित कर सकें।

CNC मशीनिंग और कास्टिंग प्रक्रियाओं को समझना

सबसे उपयुक्त मैन्युफैक्चरिंग विधि चुनने के लिए यह समझना आवश्यक है कि CNC मशीनिंग और कास्टिंग मूल रूप से कैसे अलग हैं। प्रत्येक प्रक्रिया की अपनी विशिष्ट क्षमताएँ होती हैं जो डिज़ाइन लचीलापन, मटेरियल परफॉर्मेंस, लागत और उत्पादन स्केलेबिलिटी को प्रभावित करती हैं।

CNC मशीनिंग क्या है

CNC मशीनिंग एक सब्ट्रैक्टिव मैन्युफैक्चरिंग प्रक्रिया है, जिसमें कंप्यूटर-कंट्रोल्ड टूल्स एक ठोस वर्कपीस से मटेरियल को सटीक रूप से हटाकर अंतिम आकार बनाते हैं। इसमें मिलिंग, टर्निंग, ड्रिलिंग, ग्राइंडिंग और अन्य ऑपरेशन्स शामिल हो सकते हैं, जिससे अत्यंत टाइट टॉलरेंस और उच्च सतह फिनिश प्राप्त की जा सकती है।

CNC मशीनिंग कई प्रकार की सामग्री को सपोर्ट करती है, जैसे धातुएँ (एल्युमिनियम, स्टील, टाइटेनियम), प्लास्टिक्स और कंपोजिट्स। इसका व्यापक उपयोग निम्न में होता है:

एयरोस्पेस कंपोनेंट्स जहाँ अत्यधिक प्रिसिशन आवश्यक हो

मेडिकल डिवाइसेस

मोल्ड बेस और टूलिंग

लो-वॉल्यूम उत्पादन या प्रोटोटाइप, जहाँ डिज़ाइन परिवर्तन बार-बार होते हैं

क्योंकि इसमें कास्टिंग मोल्ड की आवश्यकता नहीं होती, CNC मशीनिंग लो-वॉल्यूम मैन्युफैक्चरिंग और हाई-मिक्स प्रोडक्ट एनवायरनमेंट में उत्कृष्ट है।

मेटल कास्टिंग क्या है

मेटल कास्टिंग एक फॉर्मिंग प्रक्रिया है, जिसमें पिघली हुई धातु को मोल्ड में डाला जाता है और ठंडा होकर वह इच्छित आकार में ठोस बन जाती है। यह नियर-नेट-शेप पार्ट्स बनाना संभव करती है, जिससे मटेरियल वेस्ट काफी कम हो जाता है।

सामान्य कास्टिंग विधियाँ:

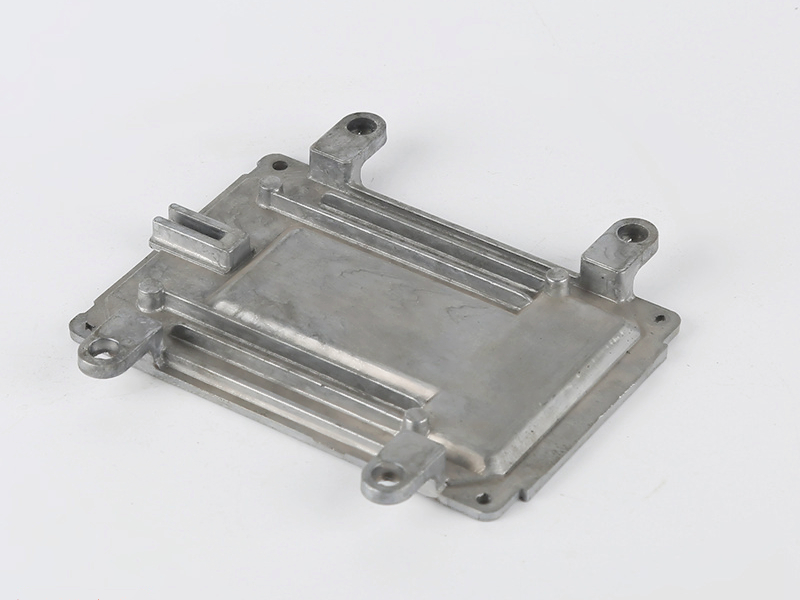

हाई प्रेशर डाई कास्टिंग (HPDC): थिन-वॉल, कॉम्प्लेक्स पार्ट्स के हाई-वॉल्यूम उत्पादन के लिए आदर्श।

ग्रैविटी कास्टिंग: मध्यम वॉल्यूम उत्पादन के लिए, जहाँ मध्यम टूलिंग निवेश पर्याप्त हो।

सैंड कास्टिंग: बड़े कंपोनेंट्स और प्रोटोटाइप के लिए लचीली और किफायती।

इन्वेस्टमेंट कास्टिंग: उत्कृष्ट सतह फिनिश के साथ अत्यधिक डिटेल्ड पार्ट्स का उत्पादन।

मेटल कास्टिंग का उपयोग अक्सर निम्न में होता है:

कास्टिंग असाधारण डिज़ाइन फ्रीडम प्रदान करती है, जिससे कॉम्प्लेक्स इंटरनल ज्योमेट्री और इंटीग्रेटेड स्ट्रक्चर बनाना संभव होता है, जो केवल मशीनिंग से व्यवहारिक नहीं होते।

लागत तुलना: CNC मशीनिंग बनाम कास्टिंग

सबसे किफायती प्रक्रिया चुनने के लिए यह समझना जरूरी है कि CNC मशीनिंग और कास्टिंग टूलिंग, मटेरियल उपयोग, प्रति-पार्ट उत्पादन लागत और पोस्ट-प्रोसेसिंग के संदर्भ में कैसे अलग हैं। प्रत्येक प्रक्रिया के विशिष्ट लागत ड्राइवर्स होते हैं, जिन्हें प्रोजेक्ट लक्ष्यों के साथ तौलना चाहिए।

टूलिंग और सेटअप लागत

CNC मशीनिंग में न्यूनतम टूलिंग की आवश्यकता होती है। कटिंग टूल्स और वर्कहोल्डिंग फिक्स्चर पर्याप्त होते हैं, जिससे यह लो-वॉल्यूम मैन्युफैक्चरिंग, प्रोटोटाइपिंग या बार-बार बदलते डिज़ाइन वाले पार्ट्स के लिए आदर्श बनती है। इसमें महंगे मोल्ड/डाई की जरूरत नहीं होती—सेटअप लागत कम और लीड टाइम छोटा रहता है।

इसके विपरीत, मेटल कास्टिंग में अक्सर पर्याप्त टूलिंग निवेश की आवश्यकता होती है:

HPDC मोल्ड की लागत जटिलता के अनुसार $20,000 से $100,000+ तक हो सकती है।

ग्रैविटी कास्टिंग और सैंड कास्टिंग की टूलिंग अपेक्षाकृत सस्ती होती है, लेकिन फिर भी यह शुरुआती लागत का एक महत्वपूर्ण हिस्सा होती है।

इसलिए, लो-वॉल्यूम या वन-ऑफ पार्ट्स के लिए CNC मशीनिंग आमतौर पर कम कुल सेटअप लागत देती है।

प्रति-पार्ट उत्पादन लागत

प्रति-पार्ट लागत का ट्रेंड बैच साइज पर निर्भर करता है।

CNC मशीनिंग में (विशेषकर कॉम्प्लेक्स ज्योमेट्री के लिए) साइकिल टाइम लंबा होता है, जिससे श्रम और मशीन लागत बढ़ती है। छोटे रन में यह स्वीकार्य हो सकता है, लेकिन बड़े बैच में मशीनिंग लागत-प्रतिबंधक बन जाती है।

कास्टिंग—विशेषकर HPDC—स्केल पर बहुत कम प्रति-पार्ट लागत प्राप्त करती है, क्योंकि साइकिल टाइम सेकंड्स में होता है और मोल्ड हजारों से लेकर मिलियन्स पार्ट्स तक बना सकता है (वियर-आउट से पहले)।

सामान्यतः:

लो-वॉल्यूम = CNC अधिक किफायती

हाई-वॉल्यूम = कास्टिंग लागत दक्षता में आगे

मटेरियल उपयोग और वेस्ट

CNC मशीनिंग सब्ट्रैक्टिव प्रक्रिया है—फाइनल शेप बनाने के लिए मटेरियल हटाया जाता है। इससे अक्सर काफी वेस्ट उत्पन्न होता है, विशेषकर उन पार्ट्स में जिनमें बड़े इंटरनल कैविटी या कॉम्प्लेक्स ज्योमेट्री होती है। वेस्ट मटेरियल की लागत (विशेषकर महंगे एलॉय जैसे टाइटेनियम या कॉपर एलॉय) अवश्य मॉडल करनी चाहिए।

कास्टिंग में पार्ट नियर-नेट-शेप में सीधे बनता है, जिससे मटेरियल उपयोग बेहतर होता है और वेस्ट कम होता है। लो-प्रेशर डाई कास्टिंग जैसी तकनीकें यील्ड बढ़ाने और स्क्रैप कम करने में मदद करती हैं।

पोस्ट-प्रोसेसिंग लागत

CNC मशीनिंग मशीन से ही हाई-प्रिसिशन और उत्कृष्ट सतह फिनिश के साथ पार्ट्स बनाती है। कई कंपोनेंट्स को न्यूनतम या बिना पोस्ट-प्रोसेसिंग के उपयोग किया जा सकता है।

इसके विपरीत, कास्ट पार्ट्स में अक्सर यह आवश्यक हो सकता है:

टाइट टॉलरेंस के लिए पोस्ट-मशीनिंग

एस्थेटिक्स और करॉज़न परफॉर्मेंस के लिए एनोडाइजिंग, पाउडर कोटिंग या पेंटिंग जैसे सतह उपचार

उदाहरण के लिए, प्रीमियम सतह फिनिश अक्सर कंज़्यूमर इलेक्ट्रॉनिक्स हाउसिंग्स के लिए आवश्यक होती है।

इसलिए, जबकि कास्टिंग प्रति-पार्ट लागत कम कर सकती है, तुलना करते समय पोस्ट-प्रोसेसिंग खर्च को कुल उत्पादन लागत में शामिल करना जरूरी है।

परफॉर्मेंस और डिज़ाइन विचार

लागत के अलावा, इंजीनियर्स को यह भी देखना चाहिए कि CNC मशीनिंग और कास्टिंग प्रिसिशन, मैकेनिकल गुण, डिज़ाइन लचीलापन और कंसिस्टेंसी में कैसे तुलना करती हैं। सही प्रक्रिया को बजट के साथ-साथ फंक्शनल और क्वालिटी आवश्यकताओं के अनुरूप भी होना चाहिए।

टॉलरेंस और सतह फिनिश

CNC मशीनिंग उद्योग में सर्वोच्च प्रिसिशन देती है।

टिपिकल टॉलरेंस ±0.01 mm या उससे बेहतर हो सकते हैं, जिससे यह क्रिटिकल एयरोस्पेस कंपोनेंट्स, मेडिकल इम्प्लांट्स और प्रिसिशन टूलिंग के लिए सर्वोत्तम है।

CNC मिलिंग/टर्निंग से Ra 0.4–1.6 μm तक सतह फिनिश अतिरिक्त पॉलिशिंग के बिना प्राप्त हो सकती है।

इसके मुकाबले, कास्टिंग प्रक्रियाएँ—विशेषकर HPDC—प्रिसिशन और सतह गुणवत्ता में काफी बेहतर हुई हैं।

HPDC पार्ट्स ±0.1–0.2 mm टॉलरेंस और अच्छी सतह फिनिश प्राप्त कर सकते हैं, जो ऑटोमोटिव इंजन कंपोनेंट्स और कंज़्यूमर इलेक्ट्रॉनिक्स हाउसिंग्स के लिए पर्याप्त होती है।

इन्वेस्टमेंट कास्टिंग सैंड कास्टिंग की तुलना में बेहतर सतह और फाइन डिटेल के साथ नियर-नेट-शेप पार्ट्स देती है।

अतः अल्ट्रा-प्रिसिशन पार्ट्स के लिए CNC मशीनिंग श्रेष्ठ है। मध्यम-प्रिसिशन आवश्यकताओं के लिए आधुनिक कास्टिंग तकनीकें अधिक लागत-कुशल विकल्प हो सकती हैं।

डिज़ाइन जटिलता

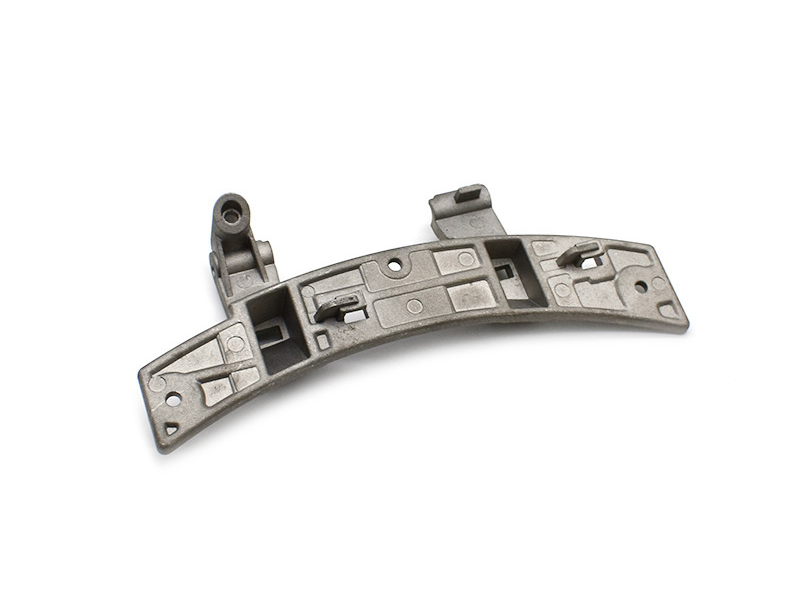

कास्टिंग असाधारण डिज़ाइन फ्रीडम देती है।

कॉम्प्लेक्स ज्योमेट्री, इंटरनल कैविटी, थिन वॉल्स और इंटीग्रेटेड फीचर्स HPDC या ग्रैविटी कास्टिंग जैसी प्रक्रियाओं से आसानी से बनाए जा सकते हैं।

इन्वेस्टमेंट कास्टिंग न्यूनतम मशीनिंग के साथ इंट्रिकेट डिज़ाइन्स संभव बनाती है।

इसके विपरीत, CNC मशीनिंग सरल से मध्यम जटिल ज्योमेट्री में उत्कृष्ट है जहाँ हाई-प्रिसिशन आवश्यक हो। लेकिन इंटरनल फीचर्स के लिए मल्टी-एक्सिस सेटअप या स्पेशल टूलिंग की जरूरत बढ़ सकती है, जिससे कॉम्प्लेक्स डिज़ाइन्स की लागत तेजी से बढ़ती है।

LED हीट सिंक या इंट्रिकेट पंप हाउसिंग्स जैसे पार्ट्स के लिए कास्टिंग अक्सर सबसे व्यवहार्य (और कई बार एकमात्र) समाधान होती है।

मैकेनिकल गुण

CNC-मशीन्ड पार्ट्स में मैकेनिकल परफॉर्मेंस अक्सर बेहतर होती है, क्योंकि बेस मटेरियल की इंटीग्रिटी बनी रहती है।

हाई-स्ट्रेंथ एलॉय अपनी मूल मेटलर्जिकल प्रॉपर्टीज बनाए रखते हैं, जिससे फटीग रेसिस्टेंस और ड्यूरेबिलिटी बेहतर होती है।

उच्च लोड या साइक्लिक स्ट्रेस वाले पार्ट्स के लिए CNC मशीनिंग उपयुक्त है।

कास्टिंग भी अच्छे मैकेनिकल गुण प्राप्त कर सकती है, खासकर ऑप्टिमाइज़्ड हाई-स्ट्रेंथ एल्युमिनियम एलॉय या कॉपर एलॉय के साथ।

लो-प्रेशर डाई कास्टिंग डेंसिटी बढ़ाती है और पोरोसिटी कम करती है।

फिर भी, सॉलिडिफिकेशन के दौरान माइक्रो-डिफेक्ट्स के कारण फटीग रेसिस्टेंस मशीन्ड पार्ट्स की तुलना में कम हो सकती है।

स्ट्रक्चरल या मिशन-क्रिटिकल कंपोनेंट्स में, CNC मशीनिंग मैकेनिकल परफॉर्मेंस के लिहाज़ से स्पष्ट लाभ देती है।

रीपीटेबिलिटी और गुणवत्ता स्थिरता

CNC मशीनिंग उत्कृष्ट रीपीटेबिलिटी देती है, क्योंकि कंप्यूटर-कंट्रोल्ड प्रोसेस उत्पादन रन में पार्ट-टू-पार्ट कंसिस्टेंसी बनाए रखते हैं।

सटीक इंस्पेक्शन और कोऑर्डिनेट मेज़रिंग मशीन (CMM) के जरिए डाइमेंशनल एक्यूरेसी वैलिडेट की जाती है।

कास्टिंग में रीपीटेबिलिटी मोल्ड क्वालिटी, प्रोसेस कंट्रोल और फाउंड्री एक्सपर्टीज पर निर्भर करती है।

HPDC बड़े पैमाने पर उत्पादन के लिए उच्च कंसिस्टेंसी दे सकता है, लेकिन मोल्ड वियर और प्रोसेस फ्लक्चुएशन के कारण वैरिएशन हो सकता है।

एयरोस्पेस, मेडिकल या हाई-एंड ऑटोमोटिव जैसे उद्योगों में जहाँ सख्त गुणवत्ता मानक जरूरी हों, CNC मशीनिंग अक्सर प्राथमिक विकल्प रहती है।

CNC मशीनिंग बनाम कास्टिंग: कब क्या चुनें

CNC मशीनिंग और कास्टिंग के बीच चयन उत्पादन वॉल्यूम, पार्ट जटिलता, लीड टाइम और टोटल कॉस्ट ऑफ ओनरशिप (TCO) के संयोजन पर निर्भर करता है। यह सेक्शन वास्तविक उत्पादन स्थितियों के आधार पर स्पष्ट दिशानिर्देश देता है।

वॉल्यूम और लीड टाइम

उत्पादन वॉल्यूम अक्सर प्रक्रिया चयन का प्रमुख कारक होता है।

लो-वॉल्यूम उत्पादन या प्रोटोटाइप (1 से 1,000 यूनिट) के लिए CNC मशीनिंग लचीलापन और तेज टर्नअराउंड देती है। महंगी टूलिंग की जरूरत नहीं होती, जिससे यह शॉर्ट लीड टाइम या तेज़ी से बदलते डिज़ाइन्स के लिए आदर्श है।

हाई-वॉल्यूम उत्पादन (10,000+ यूनिट) के लिए कास्टिंग—विशेषकर HPDC—काफी अधिक किफायती होती है। टूलिंग अमॉर्टाइज़ होने के बाद प्रति-पार्ट लागत बहुत कम हो जाती है, जिससे यह मास प्रोडक्शन के लिए पसंदीदा विकल्प बनती है।

लो-वॉल्यूम मैन्युफैक्चरिंग में अक्सर हाइब्रिड अप्रोच उपयोगी होती है—जहाँ प्रोटोटाइप CNC से बनाए जाते हैं और डिज़ाइन वैलिडेट होने के बाद उत्पादन कास्टिंग पर ट्रांज़िशन कर दिया जाता है।

पार्ट ज्योमेट्री और फंक्शन

ज्योमेट्री और फंक्शनल आवश्यकताएँ प्रक्रिया चयन को मजबूती से प्रभावित करती हैं।

कास्टिंग कॉम्प्लेक्स, हॉलो या अत्यधिक इंटीग्रेटेड पार्ट्स (जैसे कंज़्यूमर इलेक्ट्रॉनिक्स हाउसिंग्स या LED हीट सिंक) बनाने में उत्कृष्ट है, जिन्हें मशीन करना अत्यधिक महंगा या व्यावहारिक रूप से कठिन हो सकता है।

CNC मशीनिंग हाई-प्रिसिशन, लोड-बेयरिंग पार्ट्स के लिए आदर्श है, जहाँ टाइट टॉलरेंस जरूरी हों—जैसे एयरोस्पेस ब्रैकेट्स, मोल्ड इन्सर्ट्स या मेडिकल डिवाइसेस।

मिक्स्ड-रिक्वायरमेंट असेंबली में, इंजीनियर्स अक्सर दोनों प्रक्रियाओं को मिलाते हैं—उदाहरण के लिए, हाउसिंग को कास्ट करना और क्रिटिकल इंटरफेस को CNC से मशीन करना।

टोटल कॉस्ट ऑफ ओनरशिप (TCO)

TCO में पार्ट से जुड़े सभी खर्च शामिल होते हैं: टूलिंग, उत्पादन, इंस्पेक्शन, पोस्ट-प्रोसेसिंग, मेंटेनेंस और लाइफ-साइकिल परफॉर्मेंस।

कास्टिंग हाई-वॉल्यूम प्रोडक्ट्स में कम प्रति-पार्ट लागत देती है, लेकिन शुरुआती टूलिंग लागत और गुणवत्ता स्थिरता बनाए रखने के लिए इंस्पेक्शन आवश्यकताएँ बढ़ सकती हैं।

CNC मशीनिंग में प्रति-पार्ट लागत अधिक हो सकती है, लेकिन यह बेहतर रीपीटेबिलिटी और क्रिटिकल पार्ट्स के लिए क्वालिटी रिस्क कम करती है।

TCO का मूल्यांकन करते समय यील्ड रेट, स्क्रैप, टूल लाइफ और वारंटी रिस्क जैसे कारकों को अवश्य मॉडल करना चाहिए। एयरोस्पेस या मेडिकल जैसे हाई-रेगुलेटेड उद्योगों में, लाइफ-साइकिल रिस्क जोड़कर देखने पर CNC मशीनिंग अक्सर अधिक किफायती सिद्ध होती है।

केस स्टडी: तुलनात्मक उदाहरण

मापदंड | CNC मशीनिंग | कास्टिंग |

|---|---|---|

टूलिंग लागत | कम | मध्यम से उच्च |

प्रति-पार्ट लागत | उच्च (छोटा बैच) | कम (बड़ा बैच) |

टॉलरेंस | बहुत उच्च (±0.01 mm) | मध्यम से उच्च (HPDC ±0.1–0.2 mm) |

डिज़ाइन लचीलापन | मध्यम | बहुत उच्च |

सतह फिनिश | उत्कृष्ट (Ra ≤ 1.6 μm) | अच्छी से उत्कृष्ट (HPDC, इन्वेस्टमेंट) |

लीड टाइम | छोटा | मध्यम |

किसके लिए सर्वोत्तम | हाई-प्रिसिशन पार्ट्स, छोटी सीरीज़ | कॉम्प्लेक्स शेप्स, मास प्रोडक्शन |

इस संरचित डिसीजन मैट्रिक्स को लागू करके, इंजीनियर्स अपने प्रोजेक्ट के तकनीकी और बिज़नेस उद्देश्यों के अनुरूप सबसे उपयुक्त मैन्युफैक्चरिंग विधि का आत्मविश्वास के साथ चयन कर सकते हैं।