カスタムオンライン砂型鋳造プロトタイピングサービス

当社のカスタムオンライン亜鉛ダイカストサービスは、高品質で精密な鋳造品を提供し、ラピッドプロトタイピング、効率的な後処理、幅広い鋳造材料に対応しています。さまざまな業界に合わせたソリューションを提供し、迅速な納期とコスト効率の高い製造を実現します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

砂型鋳造プロトタイピングとは?

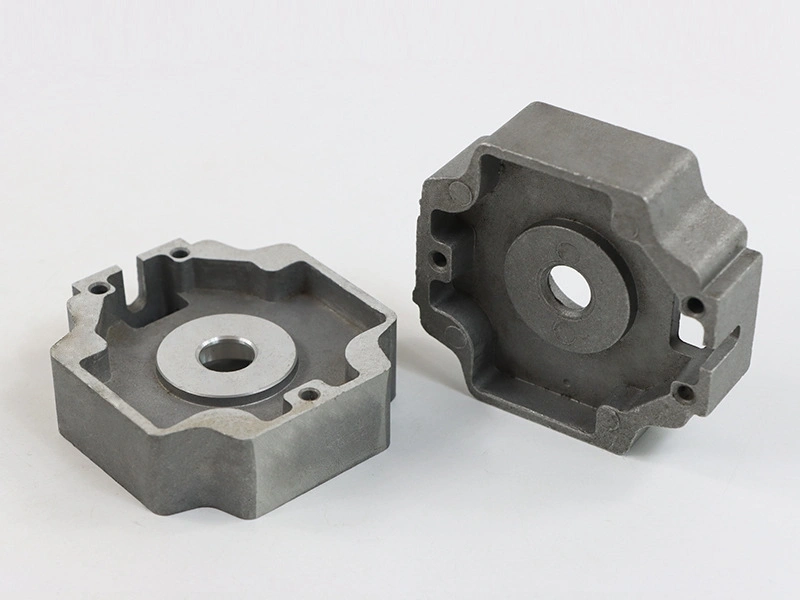

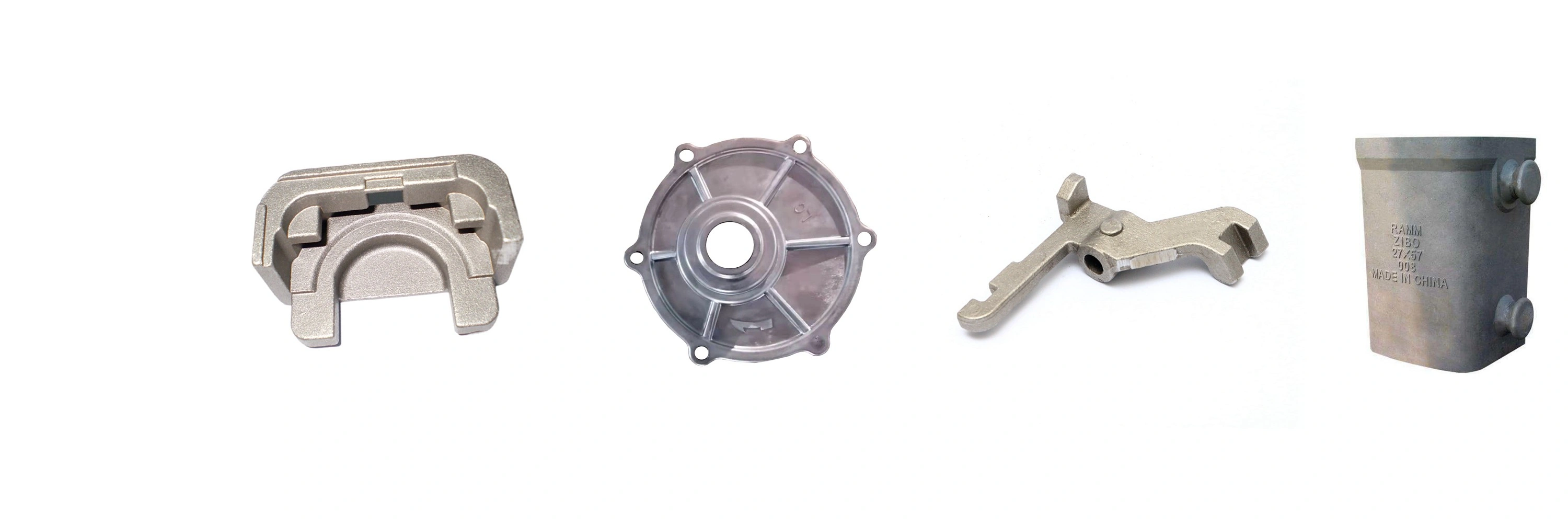

砂型鋳造プロトタイピングは、砂で部品のパターンを作り、溶融金属を型に流し込んで最終部品を製作する工程です。複雑な形状の金属部品を製造するために広く利用されています。

砂型鋳造プロトタイピングの利点

砂型鋳造には、複雑な設計におけるコスト効率、迅速なプロトタイピングの納期、多様な材料対応、小ロット生産での経済性など多くの利点があります。これらの利点により、プロトタイプ開発や少量生産に理想的な選択肢となります。

本日新しいプロジェクトを開始しましょう

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 Diecast Precision Works Ltd.All Rights Reserved.