当社の金属鋳造製造ソリューション

当社の金属鋳造製造サービスは、各業界向けに精密な鋳造ソリューションを提供します。アルミ、亜鉛、銅合金を専門とし、ラピッドプロトタイピングや高度なポストプロセス、カスタム設計により、特定の製品要件に適合した高品質・高信頼の部品を実現します。

金属鋳造の設計と製造

当社の金属鋳造ソリューションは、設計・エンジニアリング・ラピッドプロトタイピング・小ロット製造・量産まで、エンドツーエンドのサービスを提供します。ワンストップで高品質・高コスト効率・カスタマイズされた鋳造部品を、お客さまの要件に合わせて提供します。

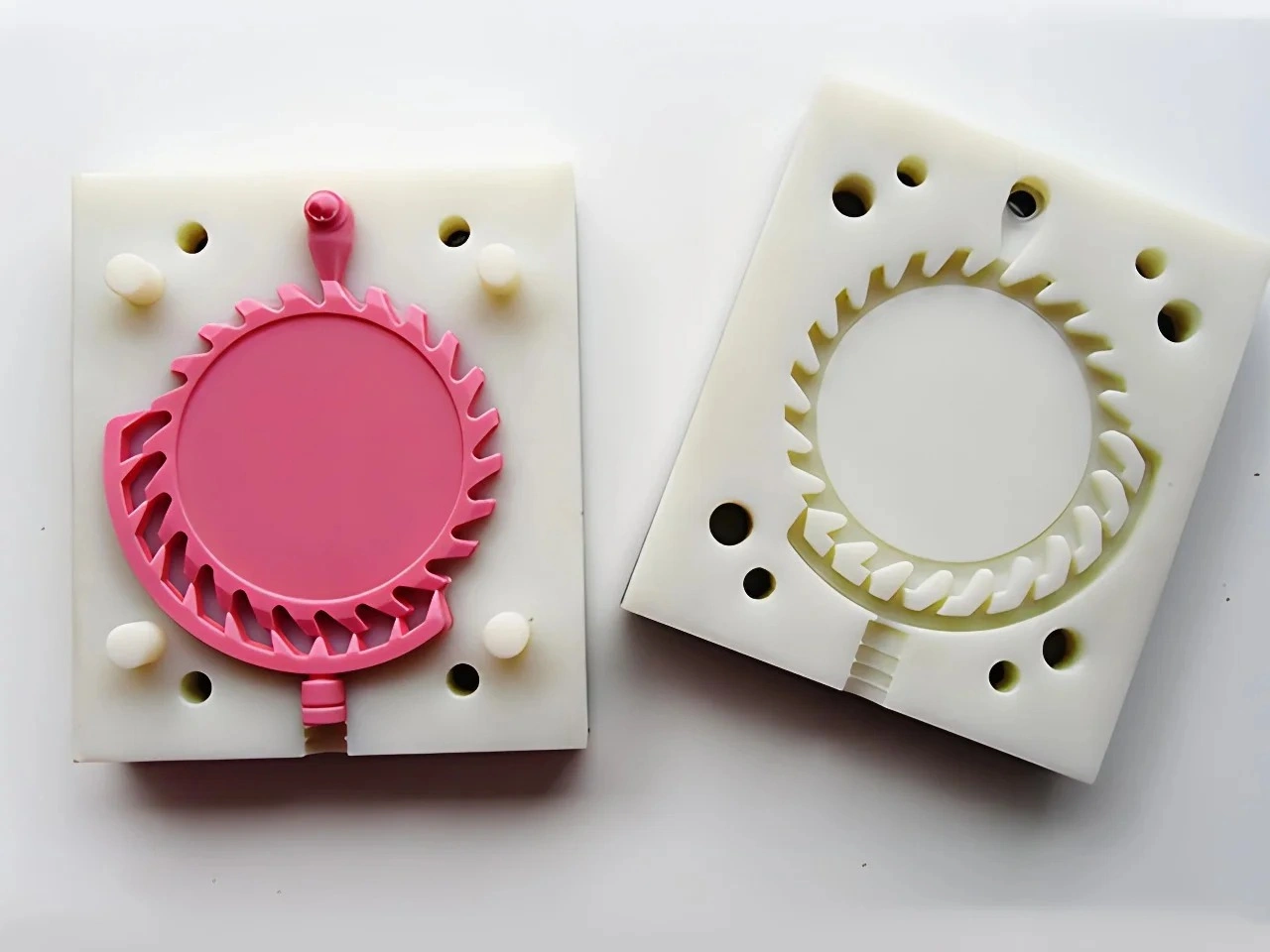

ラピッドプロトタイピング サービス

当社のラピッドプロトタイピング サービスは、CNC加工、3Dプリンティング、ウレタン鋳造、砂型鋳造を活用し、迅速かつコスト効率の高いソリューションを提供します。精密設計の高品質試作品を短納期で提供し、迅速な試験・反復・最適化を支援します。

ダイカストのポストプロセス

当社のダイカスト向けポストプロセスは、CNC加工、サンドブラスト、バレル研磨、組立、塗装、粉体塗装、陽極酸化、アーク陽極酸化を含みます。これらの工程により、機能性・表面品質・耐久性・意匠性を高め、高品質で精密な最終製品を実現します。

Newayで利用可能なダイカスト材料

Neway では、高性能なアルミニウム・亜鉛・銅合金など幅広いダイカスト材料を提供しています。さらに、金型製作用の特殊な工具材料も取り揃え、耐久性・精度・品質に優れた鋳造を実現します。

パートナー企業

当社のパートナーには Volkswagen、Huawei、Nvidia、Apple など業界リーダーが含まれます。自動車・エレクトロニクス・アクセサリー分野における精密ダイカストの実績を示すもので、アルミやZamakのダイカスト、CNC加工、ポストプロセスなど、用途別に最適化したソリューションで高品質・高耐久の製品を提供しています。

詳細を見る

Volkswagen:自動車部品の鋳造

詳細を見る

Huawei:データベースシェルの鋳造

詳細を見る

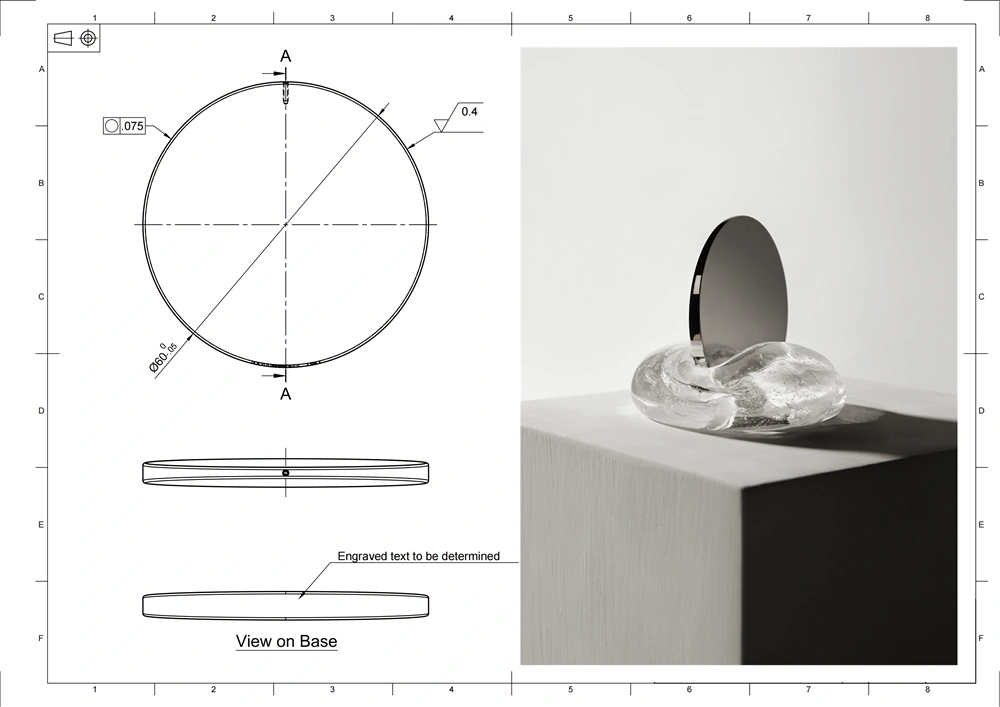

Adamonyte-Keidune:Zamak 部品の鋳造

詳細を見る

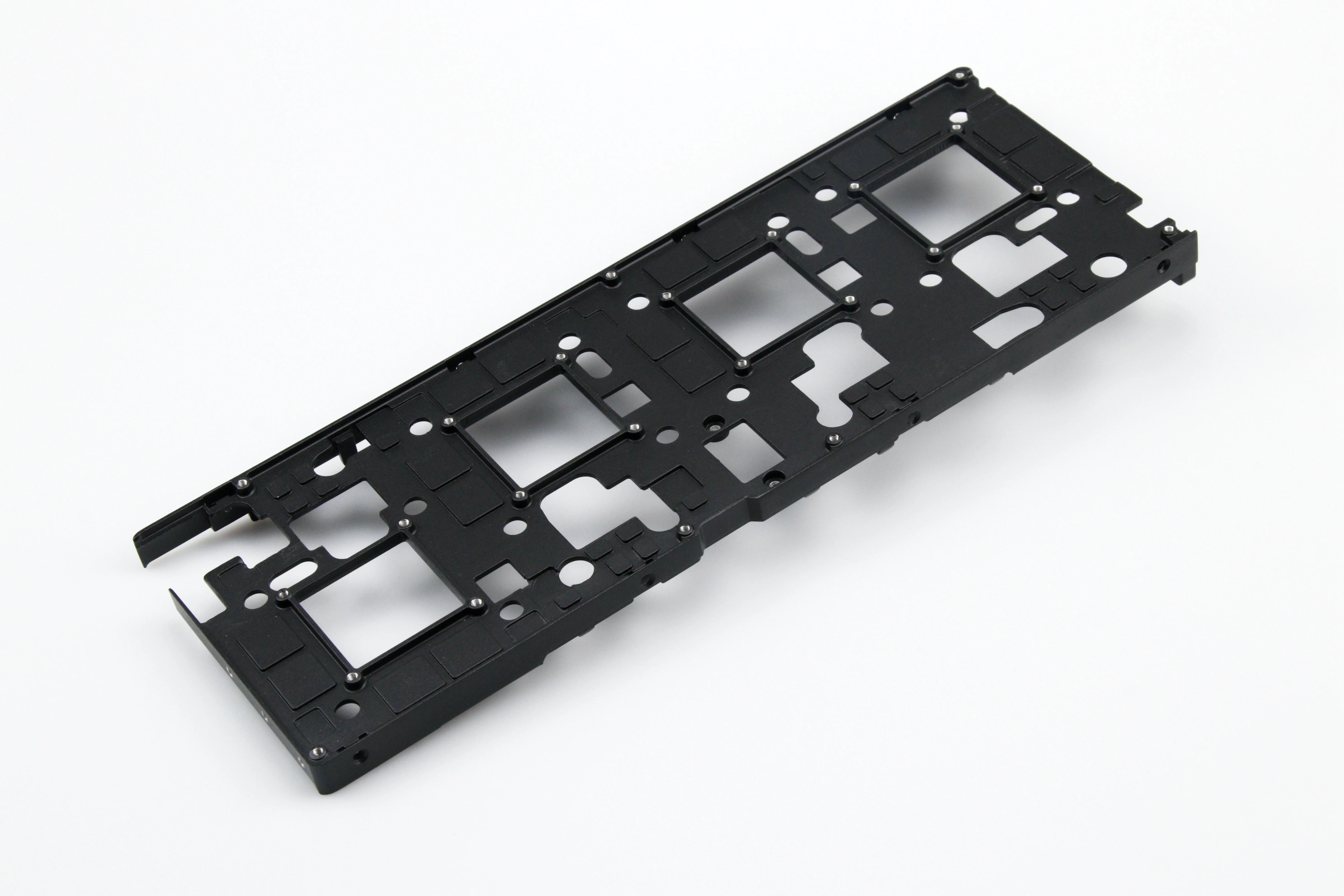

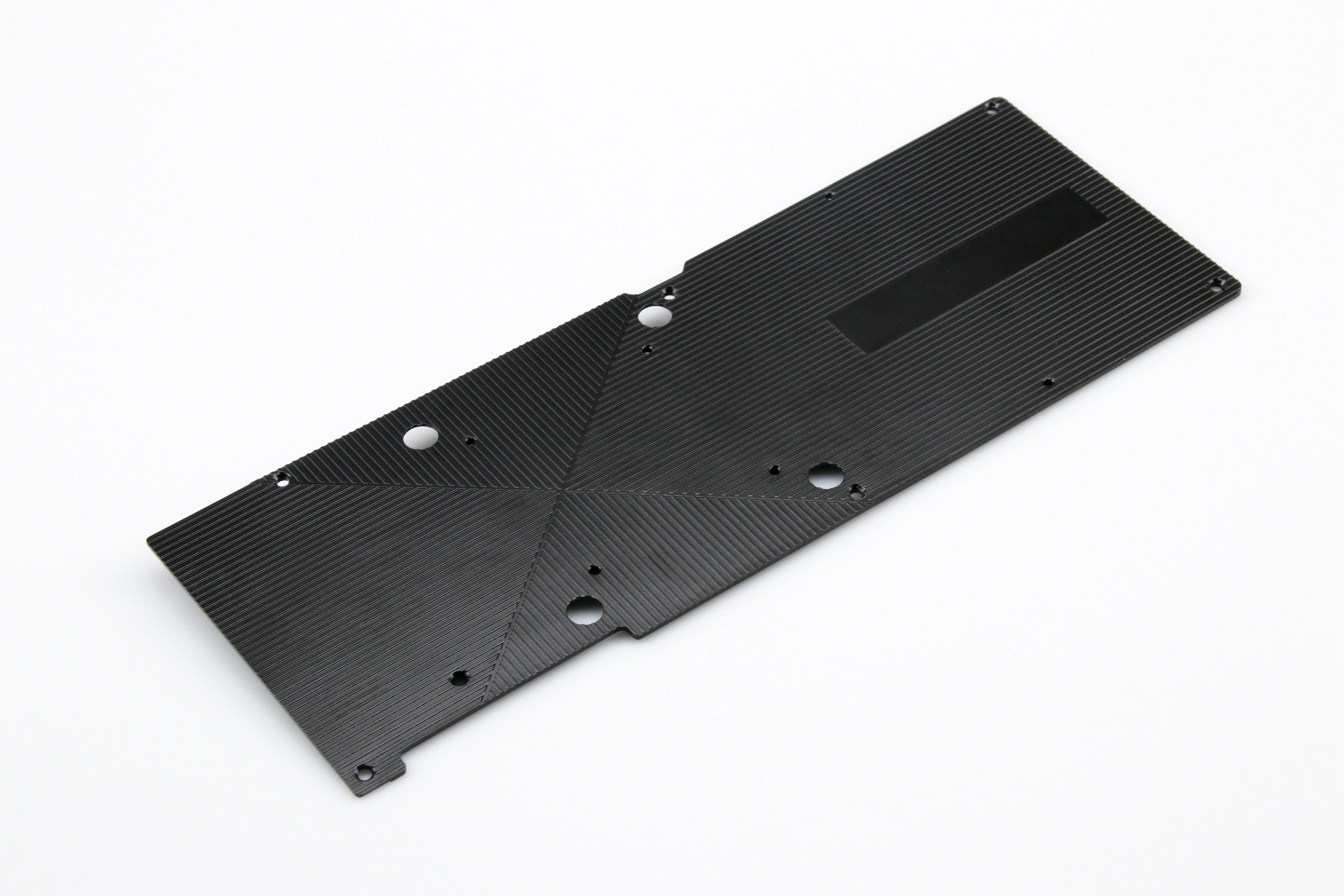

Nvidia:GPUフレームのダイカスト

詳細を見る

Aorus:コンピュータアクセサリーの鋳造

詳細を見る

Apple:イヤホンヒンジの鋳造・加工

詳細を見る

Gigabyte:GPUフレームのダイカスト供給

詳細を見る

Bosch:電動工具用 金属鋳造・組立

詳細を見る

Philips:シェーバーシェルのZamakダイカスト

詳細を見る

BYD:自動車部品の鋳造

詳細を見る

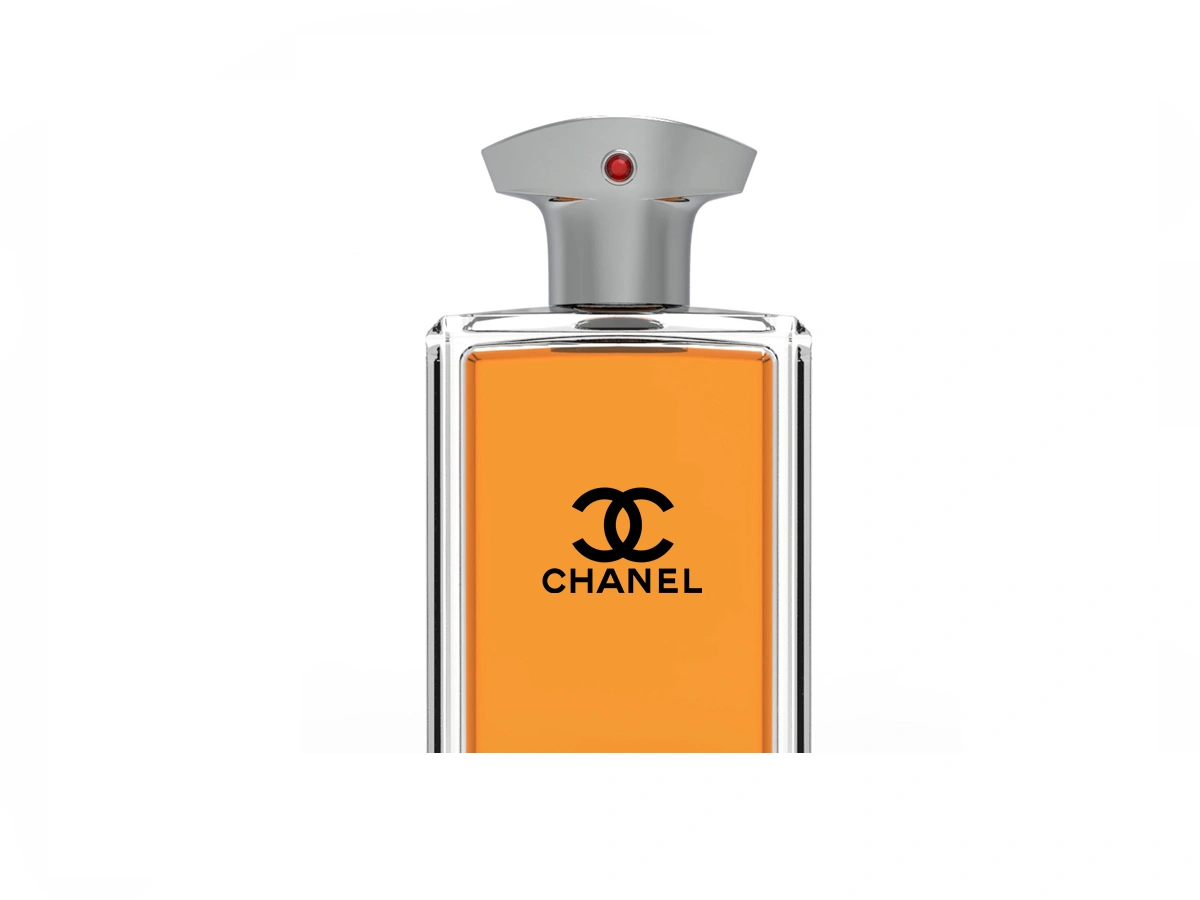

Chanel:香水ボトルキャップのオンデマンドZamakダイカスト

詳細を見る

Dirak:ロックシステム用アクセサリーの鋳造

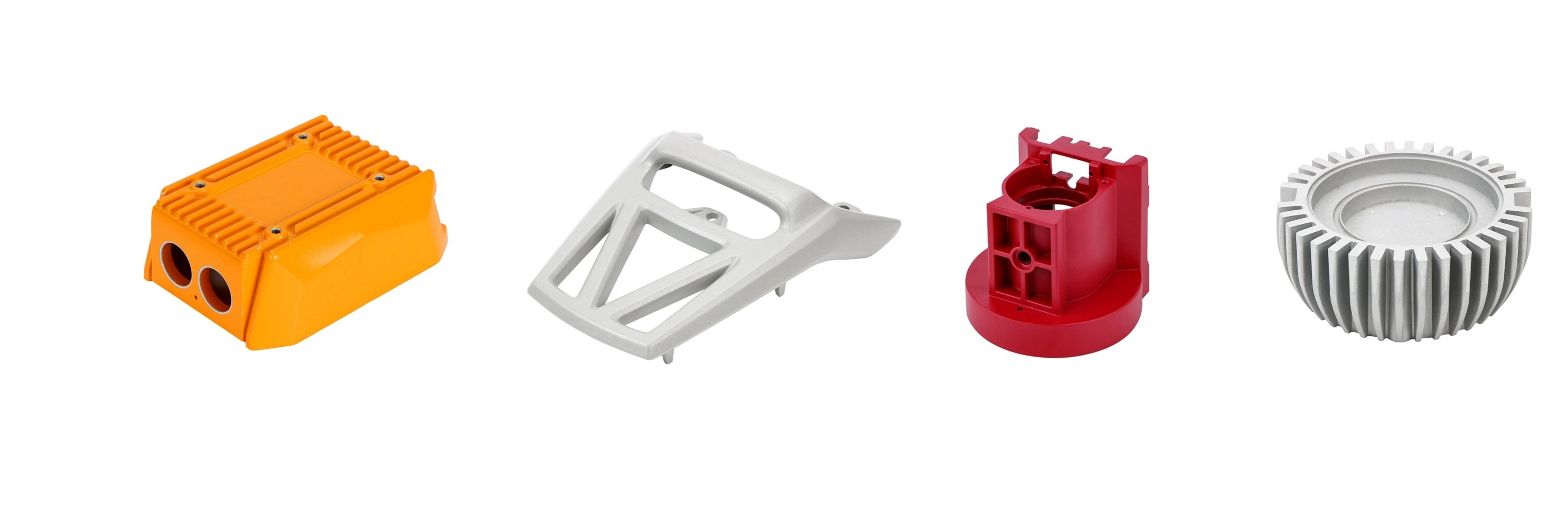

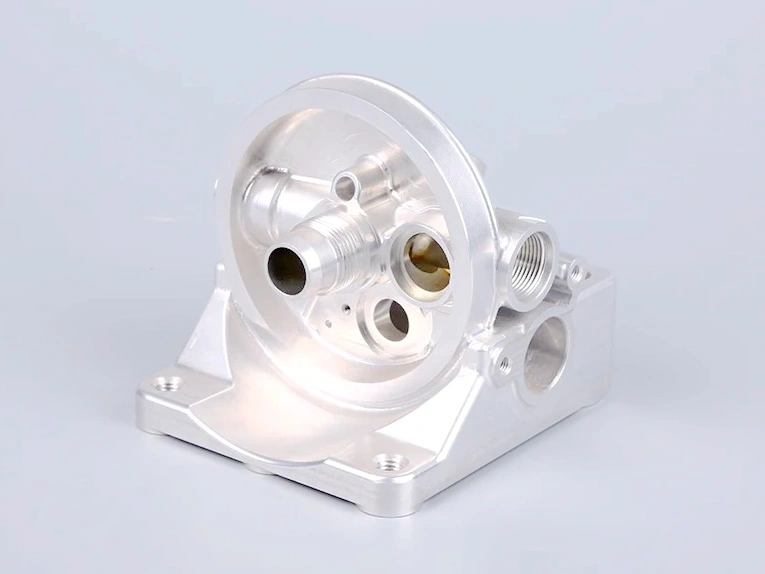

カスタム金属鋳造 事例ギャラリー

当社のカスタム金属鋳造サービスは、幅広い産業に高品質なソリューションを提供してきました。Volkswagen の精密 ADC12 アルミ部品から Huawei のアルミデータベースシェルまで、自動車・電子機器・ラグジュアリー製品の高圧ダイカストを得意とします。鋳造、CNC加工、各種コーティングを組み合わせ、Apple、Bosch、Chanel などのブランド向けに高耐久で高性能なコンポーネントを実現しています。

本日新しいプロジェクトを開始しましょう

金属鋳造部品の設計ガイド

適切な鋳造設計は、性能の最適化、不良低減、コスト効率の向上に直結します。主なポイントは、均一な肉厚(1.5〜4 mm)、適切なドラフト角(2〜3°)、角Rの付与、現実的な公差設定、適切なゲート配置などです。さらに、リブ厚(最大で肉厚の60%)、押出しピン位置、十分なベント設計も考慮してください。これらにより、溶湯の流動性、部品強度、全体品質が向上します。

関連ブログを探索

関連リソースを探索

Copyright © 2026 Diecast Precision Works Ltd.All Rights Reserved.