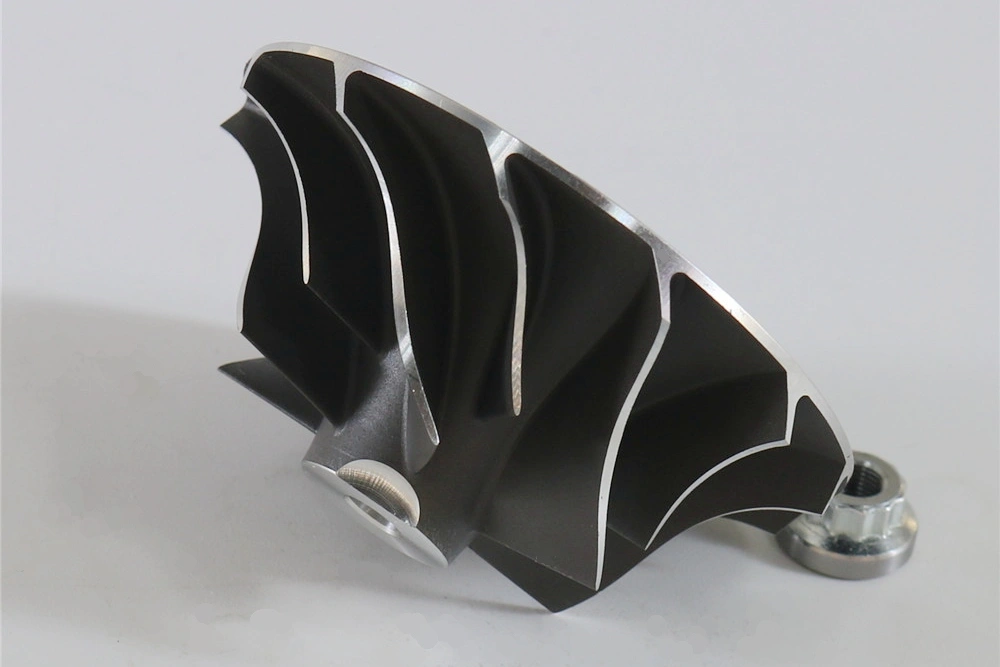

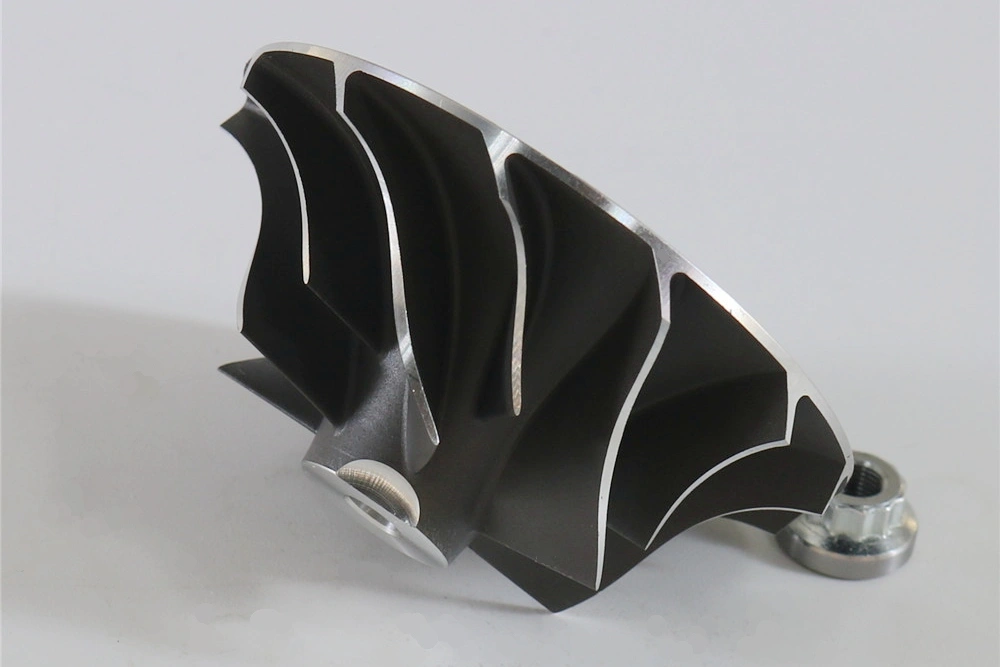

カスタムダイカストの後処理

カスタムダイカストの後処理には、二次加工、サンドブラスト、バレル研磨、組立、塗装、粉体塗装、陽極酸化、アーク陽極酸化などの重要な仕上げ技術が含まれます。これらのプロセスにより、表面品質、耐久性、機能性が向上し、各部品の精度と性能が確保されます。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

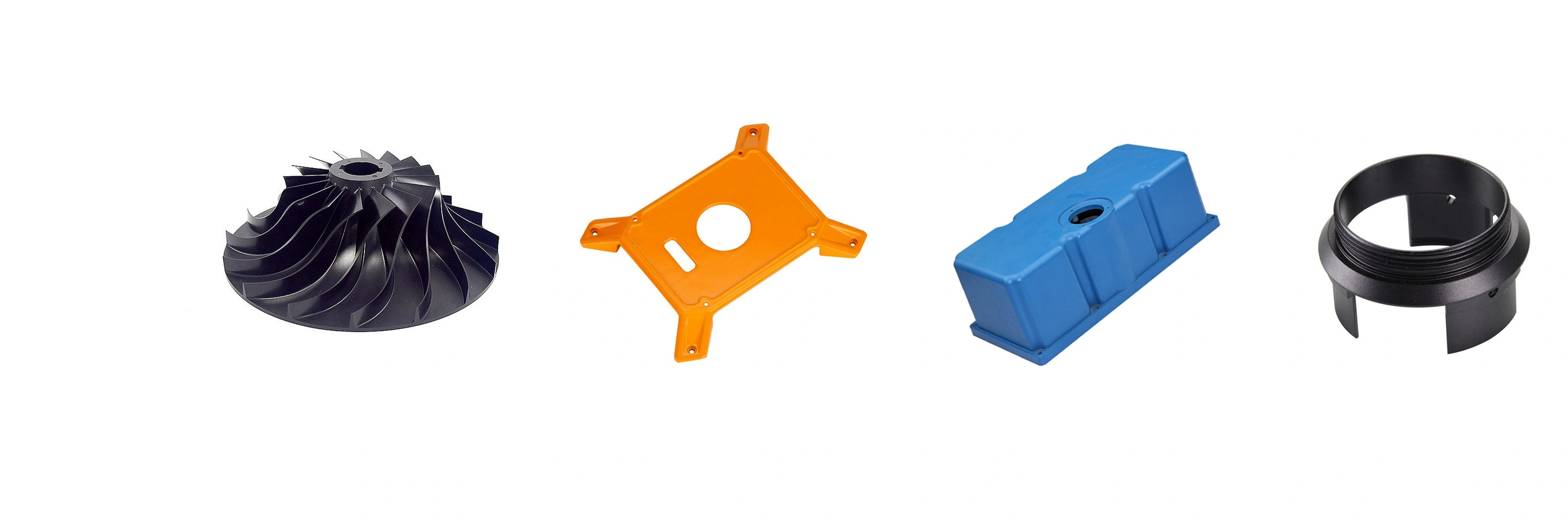

ダイカストの典型的な後処理

ダイカストの典型的な後処理には、二次加工、サンドブラスト、バレル研磨、組立、塗装、粉体塗装、陽極酸化、アーク陽極酸化が含まれます。これらの技術は表面品質を向上させ、耐久性と美観を強化し、精度と長期性能を保証します。

後処理方法の比較

後処理方法は、材料、用途、仕上げ要件に基づいて異なります。サンドブラストとバレル研磨は、洗浄と研磨に迅速かつ低コストで適しています。陽極酸化とアーク陽極酸化は耐食性を提供し、粉体塗装と塗装は耐久性と美観を高めます。二次加工は厳密な公差を保証します。各方法は、速度、コスト、品質のバランスをとります。

本日新しいプロジェクトを開始しましょう

Frequently Asked Questions

関連ブログを探索

関連リソースを探索

Copyright © 2026 Diecast Precision Works Ltd.All Rights Reserved.