高圧ダイカスト用金型製作サービス

等軸結晶鋳造サービスは均一で粒状の結晶構造を持つ部品を製造し、機械的強度と耐久性を向上させます。この方法は、高温・高応力環境で使用されるガスタービンのディスクやホイールなどのタービン部品に最適です。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

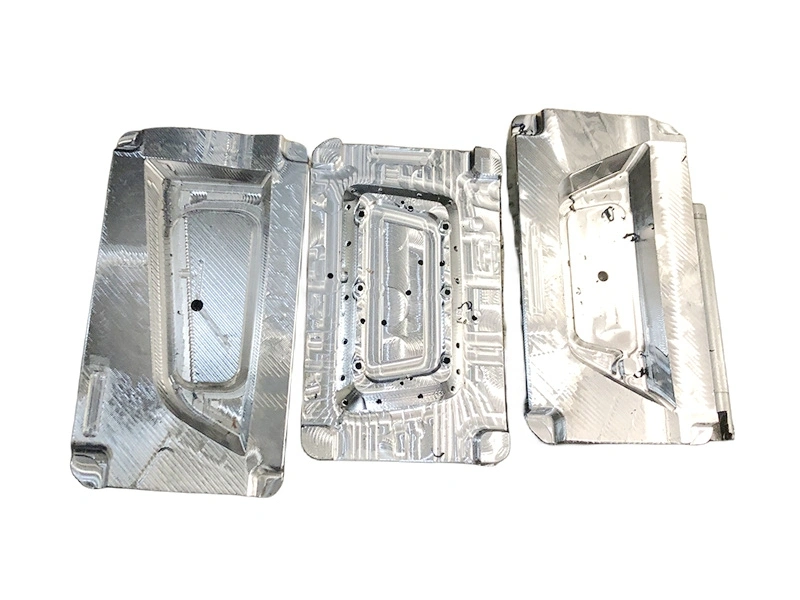

ダイカスト用金型とは何か?

アルミニウムダイカストは、溶融したアルミニウムを高圧で鋼製金型に射出する製造プロセスです。耐久性が高く複雑で精密な部品を作り、自動車、航空宇宙、電子機器など多様な産業で使用されます。

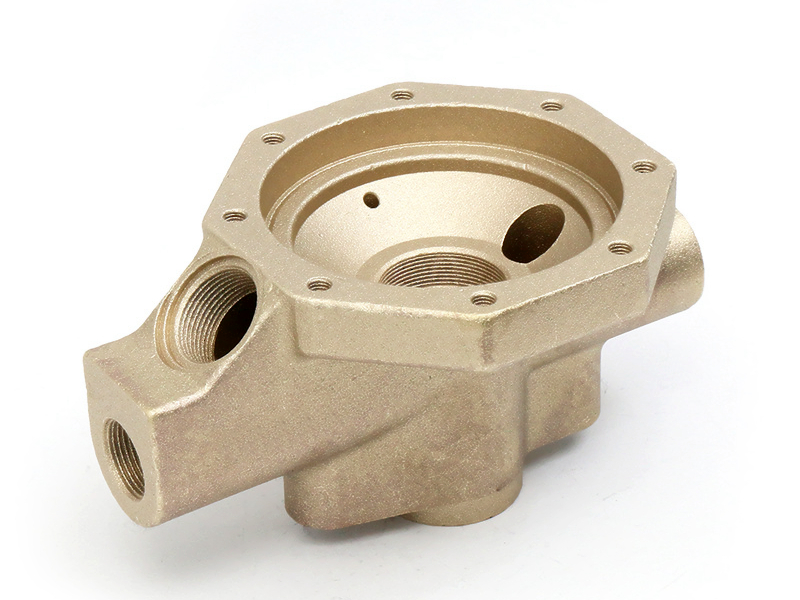

一般的な金型材料

金型製作に使われる一般的な材料には、H13、P20、D2、A2のような高強度鋼のほか、ベリリウム銅やタングステンカーバイドがあります。これらの材料は優れた耐摩耗性、耐衝撃性、高温性能を提供し、ダイカストや射出成形などの製造プロセスに使用される耐久性の高い金型・工具に最適です。

鋳造用工具および金型の代表的な表面処理

鋳造用工具および金型の代表的な表面処理には、窒化処理、PVDコーティング、電気めっき、ショットピーニング、研磨、および硬質コーティングが含まれます。これらの処理は、工具や金型の硬度、耐摩耗性、耐食性、全体的な性能を向上させ、過酷な製造プロセスにおいてより長い寿命と信頼性を確保します。

本日新しいプロジェクトを開始しましょう

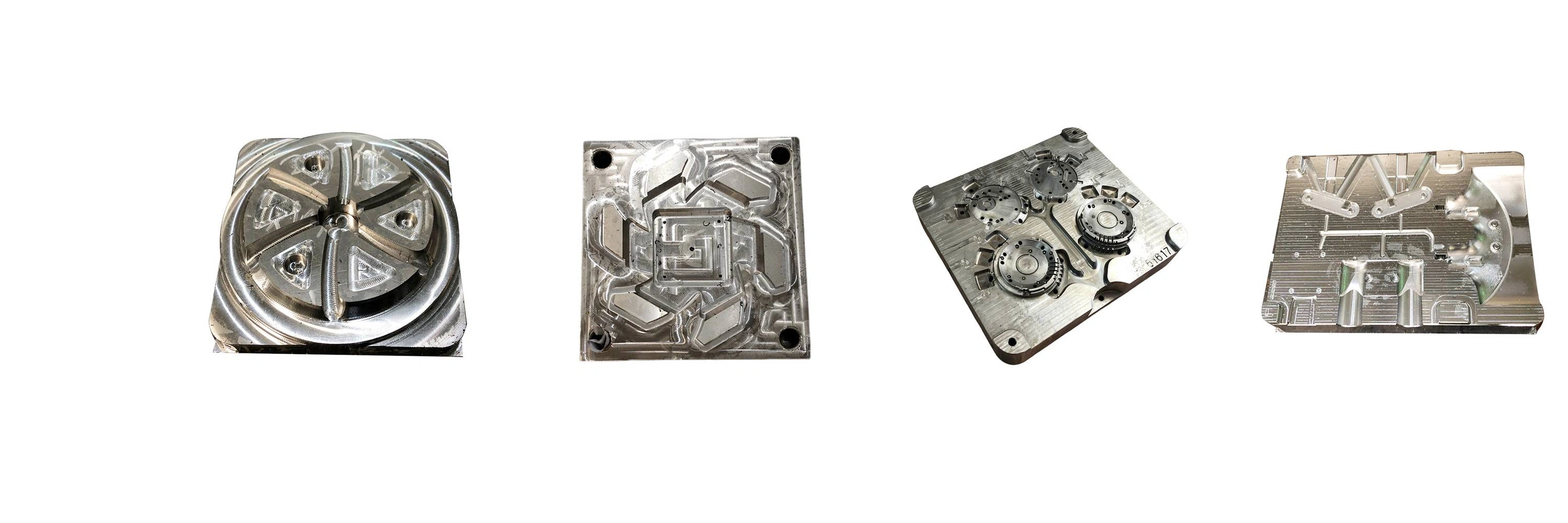

工具と金型の選び方

適切な工具と金型を選ぶには、材料の耐久性、耐熱性、耐摩耗性を考慮する必要があります。適切な冷却、排出システム、最適なゲート配置を含む効率的な工具設計を優先してください。金型が必要な公差を満たし、メンテナンスが容易で、生産量に対応できることを確認してください。製造効率を高めるために、コスト効率と長期的なメンテナンスを評価しましょう。

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 Diecast Precision Works Ltd.All Rights Reserved.