座標測定機(CMM)

座標測定機(CMM)は、設計仕様に対してカスタム部品の寸法、形状、表面プロファイルを正確に測定し、品質を保証します。わずかなずれも検出し、ダイキャスト、CNC加工、試作における精度を確保します。CMMは一貫性を向上させ、欠陥を減らし、厳しい公差を維持するため、高精度な銅・真鍮カスタム部品製造に不可欠です。

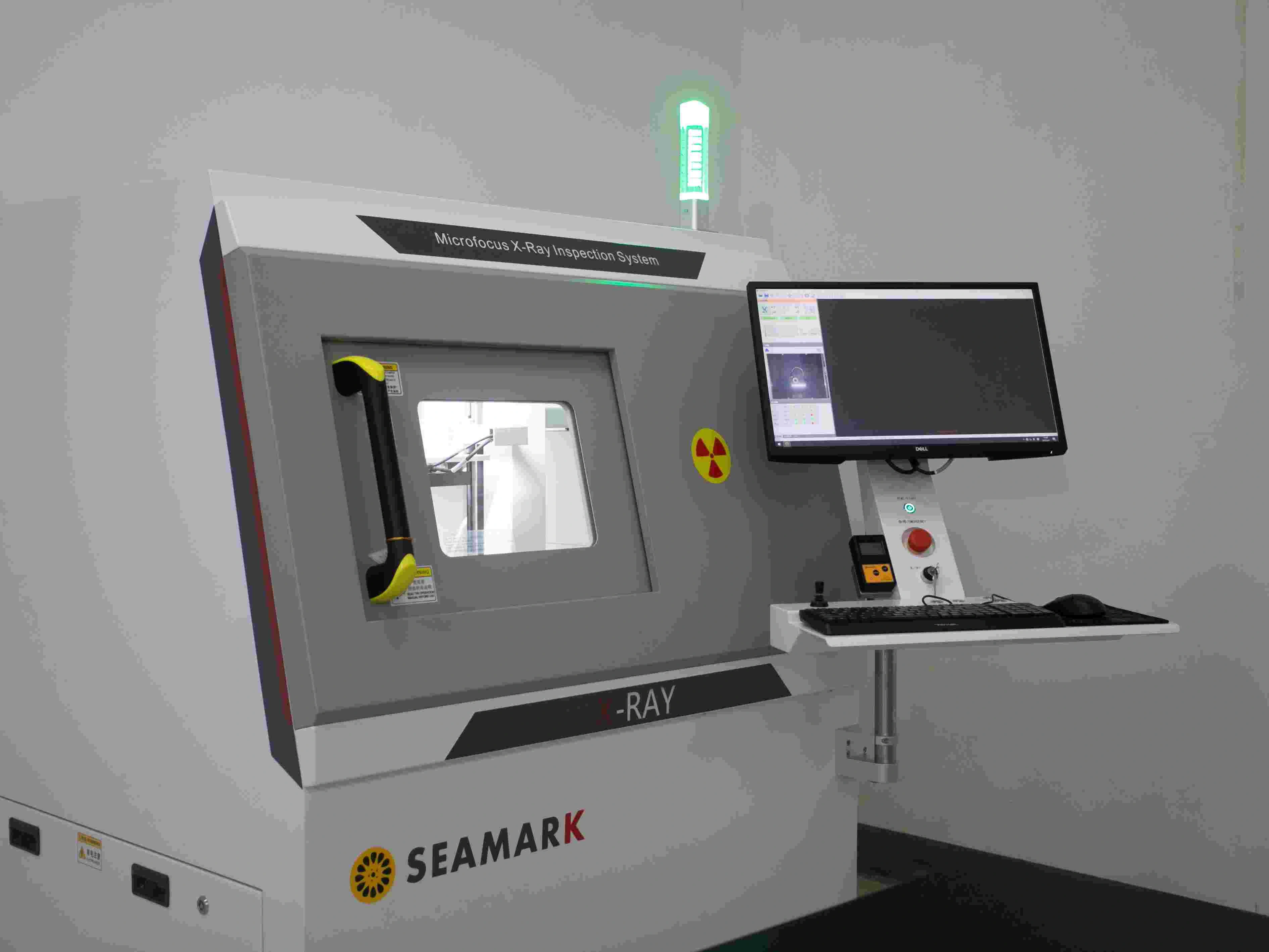

X線検査

X線検査は、カスタム金属部品の内部欠陥、多孔性、亀裂、空洞を検出する非破壊検査法です。ダイキャスト、CNC加工、精密製造における構造的完全性、信頼性、および品質基準への適合を保証します。隠れた欠陥を明らかにすることで、製品の安全性と性能を向上させます。

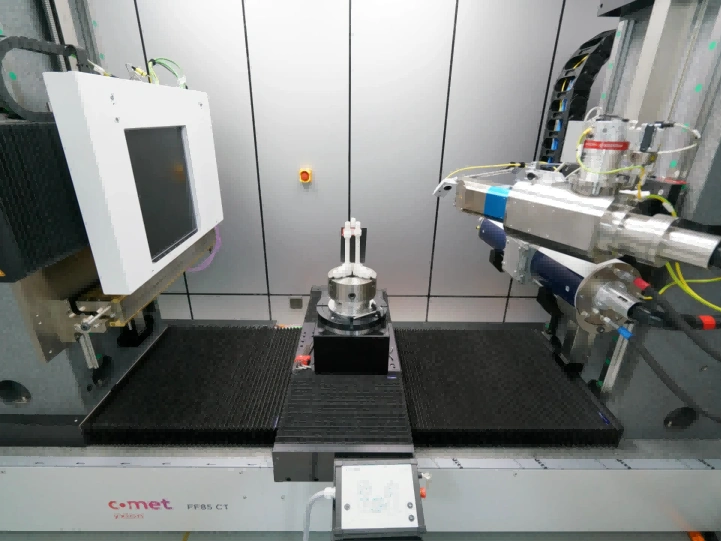

450KV ラインアレイ工業用CT

450KVラインアレイ工業用CTは、カスタム金属部品の精密品質保証に使用される高出力イメージングシステムです。詳細な内部スキャンを提供し、多孔質、異物混入、構造的不整合などの欠陥を部品に損傷を与えずに検出します。この高度なCT技術により、ダイキャスト、CNC加工、精密製造において精度、一貫性、信頼性が保証されます。

グロー放電質量分析計(GDMS)

グロー放電質量分析計(GDMS)は、金属鋳造における超純合金の検証のための高精度分析ツールです。微量元素、不純物、材料組成を非常に正確に検出し、ダイキャスト、CNC加工、精密製造のアプリケーションにおける優れた品質管理を保証します。

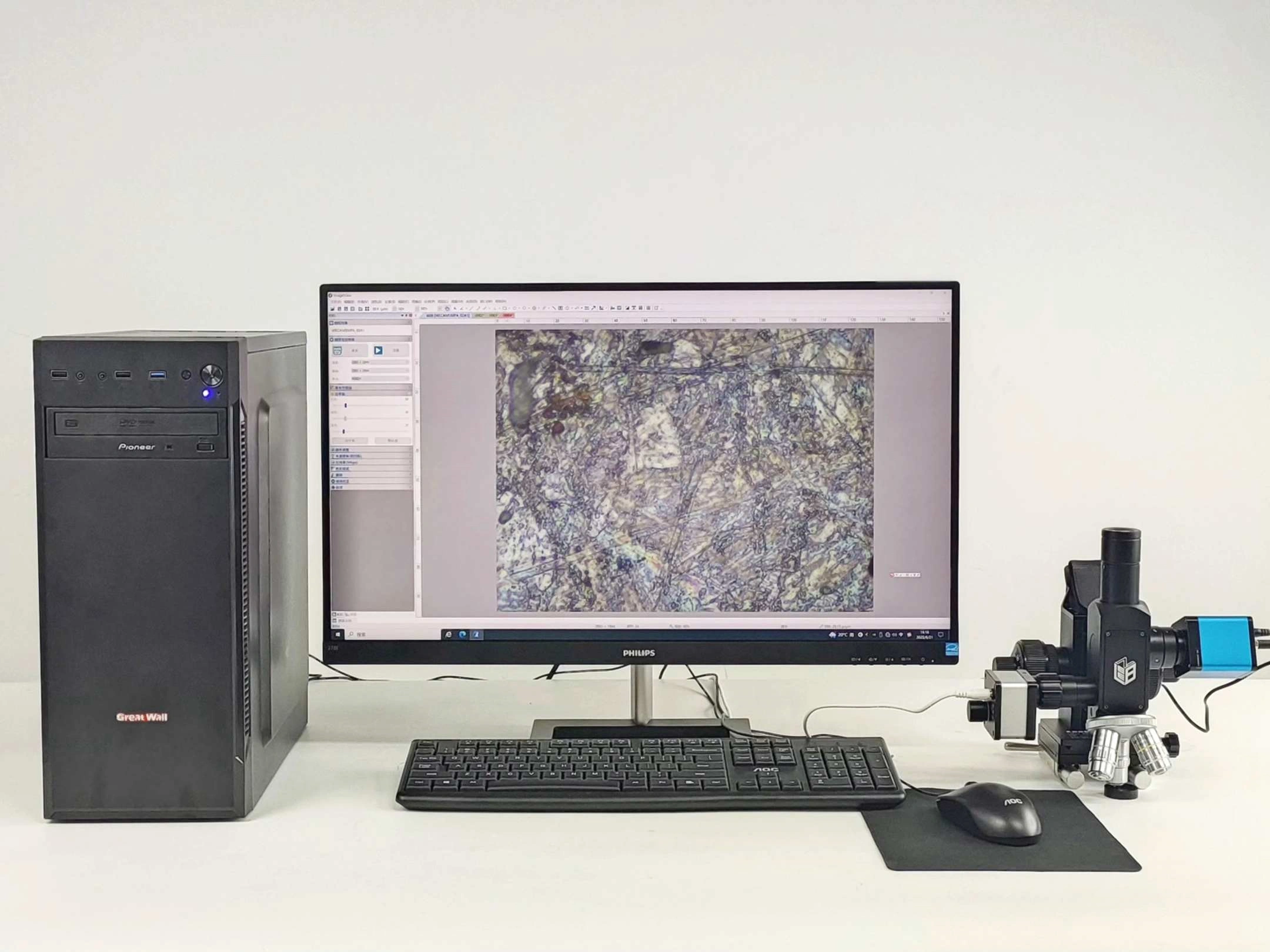

金属組織顕微鏡検査

金属組織顕微鏡検査は、カスタム金属部品の微細構造を分析するための重要な技術であり、欠陥のない製造を保証します。結晶粒径、相分布、材料の一貫性を調べ、ダイキャスト、CNC加工、精密製造における機械的特性と性能に影響を及ぼす欠陥を特定します。

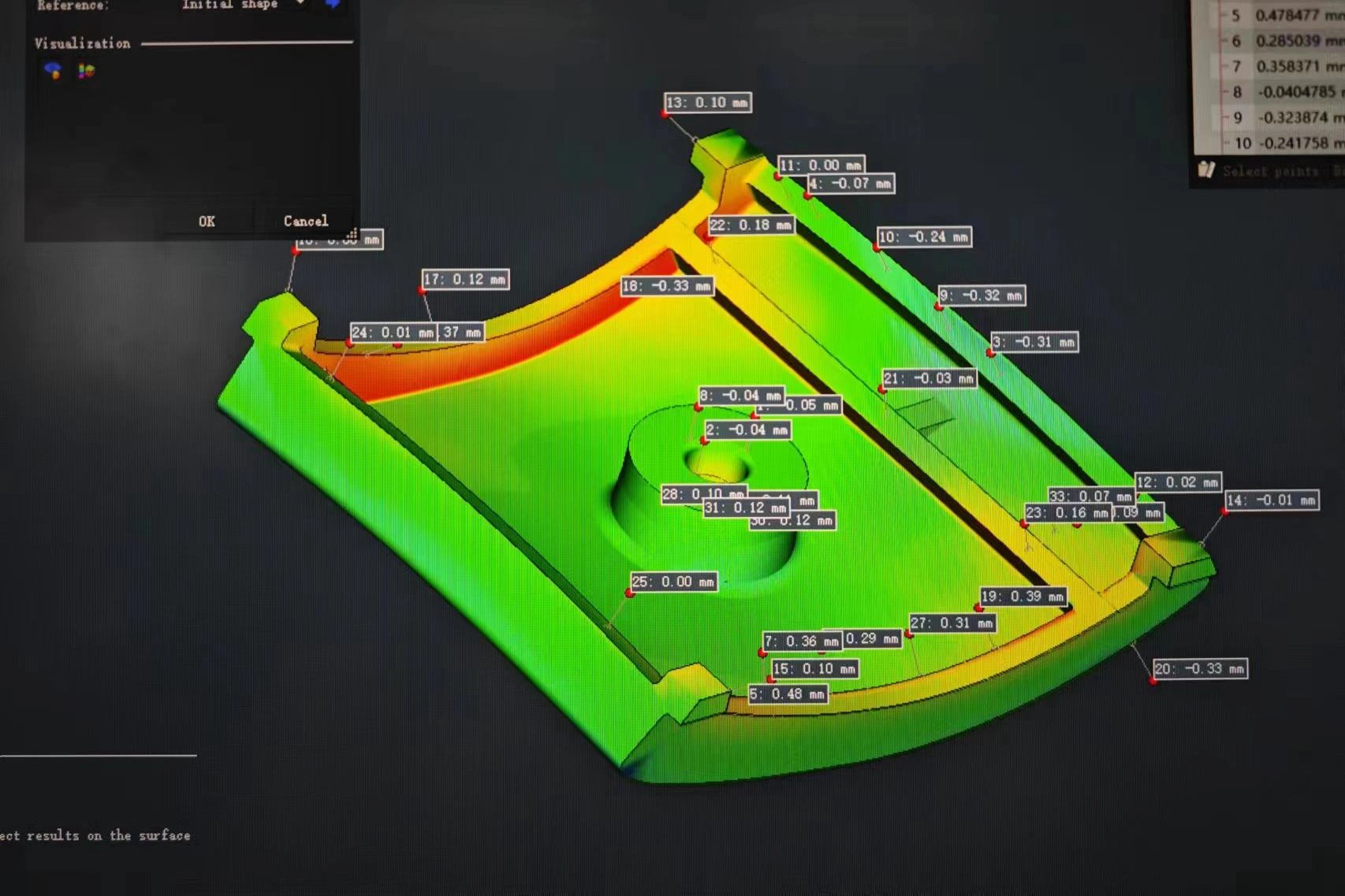

3Dスキャニング測定機器

3Dスキャニング測定機器技術は、カスタム製造における高精度測定を可能にし、部品の詳細な形状を卓越した精度でキャプチャします。寸法の完全性を保証し、偏差を検出し、ダイキャスト、CNC加工、ラピッドプロトタイピングにおける品質管理を最適化します。

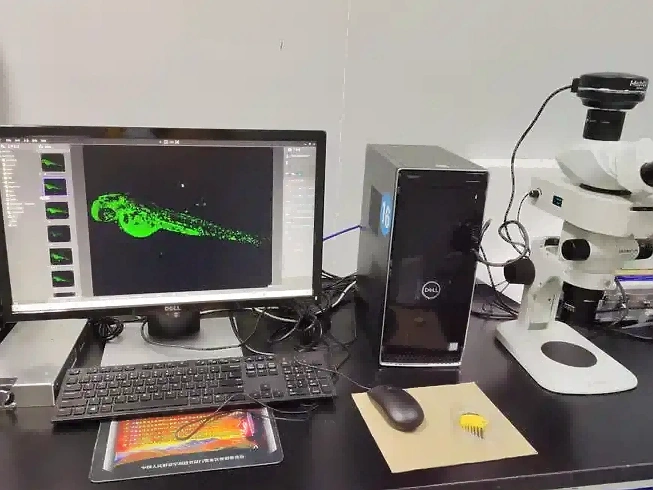

ステレオ顕微鏡

ステレオ顕微鏡は、表面および構造解析のための高度な視覚検査を提供し、カスタム製造部品の詳細な3Dイメージングを実現します。表面欠陥を検出し、細部を検証し、ダイキャスト、CNC加工、精密製造での品質管理を保証します。

走査型電子顕微鏡(SEM)

走査型電子顕微鏡(SEM)は、カスタム金属部品の微細欠陥検出のための卓越した表面分析を可能にします。高倍率のイメージングを提供し、微細構造の不整合、表面の不規則性、汚染を明らかにし、ダイキャスト、CNC加工、精密製造における優れた品質管理を保証します。

直接読み取り分光計

直接読み取り分光計は、金属鋳造および加工における材料品質の一貫性を確保するための正確な合金組成分析を行います。元素組成を迅速に検出し、業界標準への適合を保証し、材料の欠陥を減らし、高精度製造アプリケーションにおける品質管理を向上させます。

本日新しいプロジェクトを開始しましょう

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 Diecast Precision Works Ltd.All Rights Reserved.