工具鋼の硬度は金型の寿命にどう影響しますか?

工具鋼の硬度は金型寿命にどのように影響しますか?

ダイカスト工具性能における硬度の役割

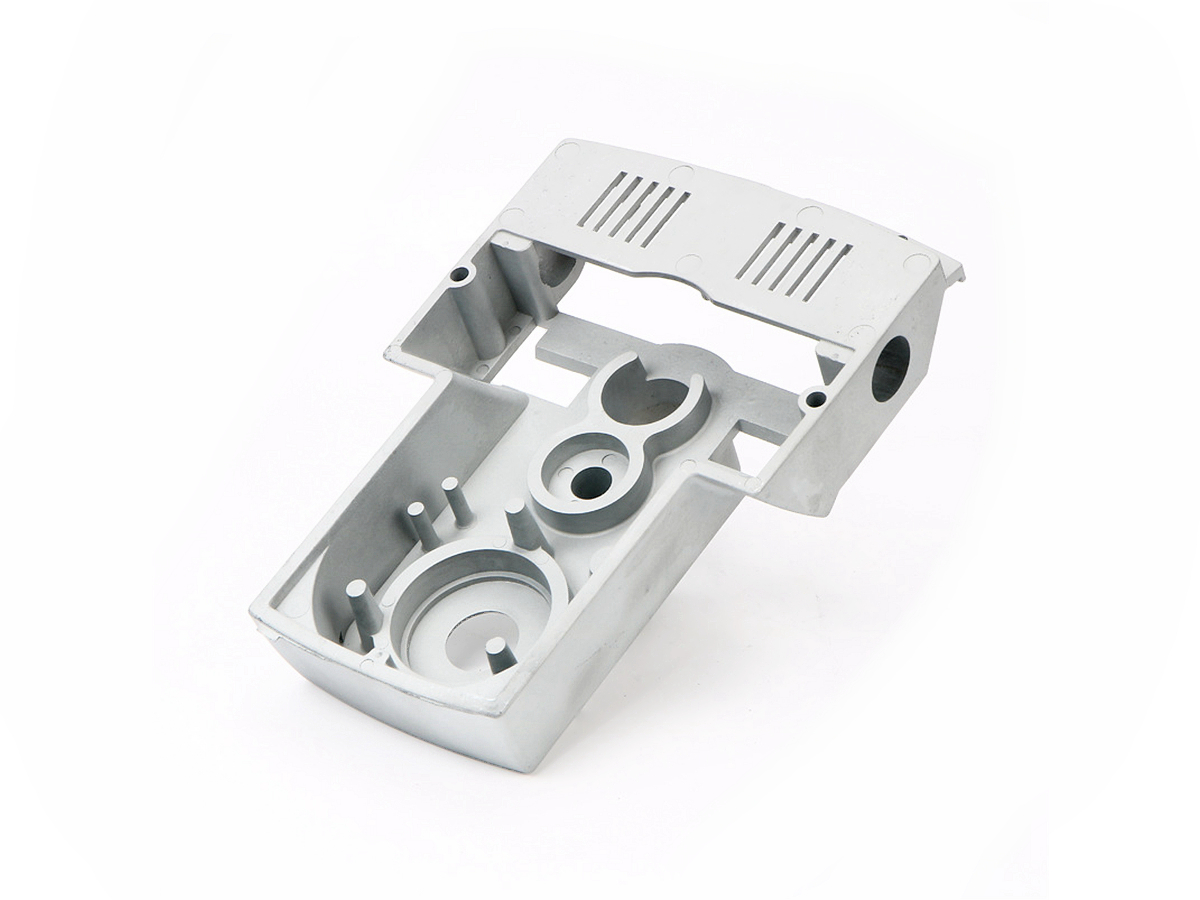

工具鋼の硬度は、ダイカスト金型の寿命と耐久性を決定する上で重要な役割を果たします。硬度は、摩耗、熱疲労、浸食、変形に対する耐性に直接影響を与えます。特にアルミニウムや銅などの合金を使用した高圧ダイカストプロセスでは、最適な硬度を維持することが金型の損傷を最小限に抑え、長期的な生産運転で寸法精度を保つために不可欠です。

Newayでは、H13、H13X、P20などの鋼材の硬度プロファイルに基づいた工具と金型製作サービスを提供し、効率的で長寿命な金型を確保しています。

工具鋼の最適な硬度範囲

各工具鋼には、用途と熱負荷環境に応じた推奨硬度範囲があります:

工具鋼 | 典型的な硬度 (HRC) | 適用範囲 |

|---|---|---|

H13 | 44–52 HRC | 高圧ダイカスト、アルミニウム/銅金型 |

H13X(改良型) | 46–53 HRC | 大容量生産のための金型寿命延長 |

P20 | 28–32 HRC | プロトタイプおよび低圧金型 |

D2 / A2 | 55–62 HRC | 冷間加工やトリミング金型 |

硬度が高い工具鋼は、一般的に摩耗や浸食に対する耐性が向上します。ただし、硬度が過剰であると靭性が低下し、熱的衝撃や機械的応力で金型がひび割れやすくなります。

硬度と金型寿命の要件のバランス

硬度と金型寿命の関係は直線的ではありません。最適な金型性能は、以下のバランスから得られます:

硬度(摩耗耐性): 高速金属流れ下でのキャビティ形状の維持に不可欠

靭性(ひび割れ抵抗): 熱サイクルを吸収し、破損なしで耐えるために必要

熱伝導性: 硬度が増すと通常は低下し、冷却効率に影響を与える

アルミニウムダイカストの高サイクル鋳造では、H13工具鋼を約48~50 HRCで硬化させることが、摩耗耐性と靭性のバランスを取るための実績のある妥協案です。銅合金鋳造では、表面硬度が高く、タングステンカーバイドインサートを選択的に使用して浸食に耐えることが必要な場合があります。

硬度最適化による金型寿命最大化のための推奨サービス

Newayでは、長寿命を目的とした工具ソリューションを提供しています:

工具鋼の選定および製作

工具と金型製作: H13、H13X、P20鋼を使用したカスタム金型製作。

鋳造プロセスの統合

アルミニウムダイカスト: 熱サイクルと圧力に最適化された硬化鋼工具。

銅ダイカスト: 高硬度インサートおよび浸食に強い金型ゾーン。

エンジニアリングおよび寿命シミュレーション

ダイカストエンジニアリング: 金型寿命予測、硬度分析、材料適合性モデリング。

ワンストップサービス: 信頼性の高い長期生産のための金型材料、熱処理、仕上げの完全統合。