カスタムオンライン銅・真鍮ダイカストサービス

当社のカスタムオンライン銅・真鍮ダイカストサービスでは、高品質な金属鋳造、迅速な試作、後処理サービスを提供しています。お客様の特定の要件に対応する幅広い鋳造材料を取り揃え、プロジェクトに精密設計のソリューションを提供します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

銅・真鍮ダイカストとは?

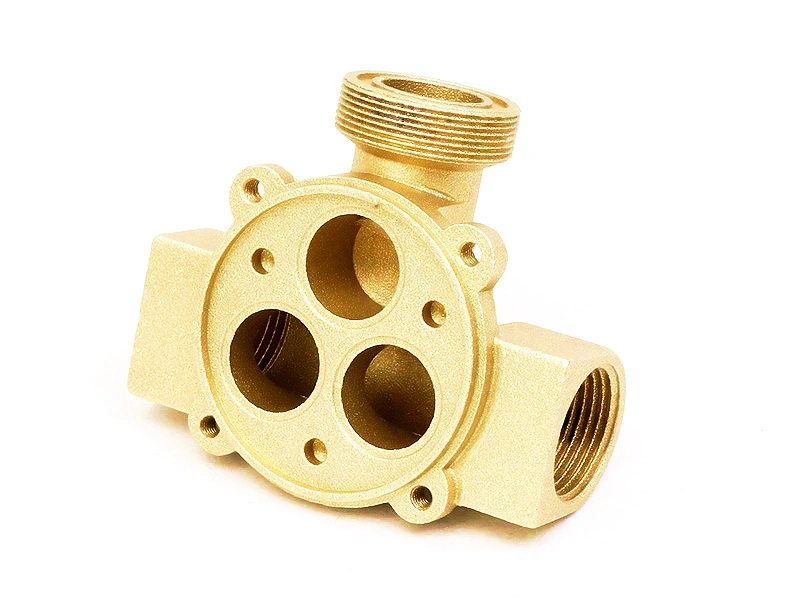

銅・真鍮ダイカストは、高圧下で溶融した銅または真鍮合金を金型に注入し、精密で耐久性のある部品を製造する工程です。電気、自動車、配管などの産業で、強度と導電性から広く使用されています。

銅・真鍮ダイカストの利点

銅および真鍮ダイカストは、90% IACSまでの導電率、450 MPa以上の引張強さ、ASTM B117塩水噴霧試験で500時間を超える耐食性、0.5 mm未満の複雑な特徴の鋳造が可能であり、自動車、電気、航空宇宙分野で理想的な特性を備えています。

代表的な銅・真鍮鋳造合金

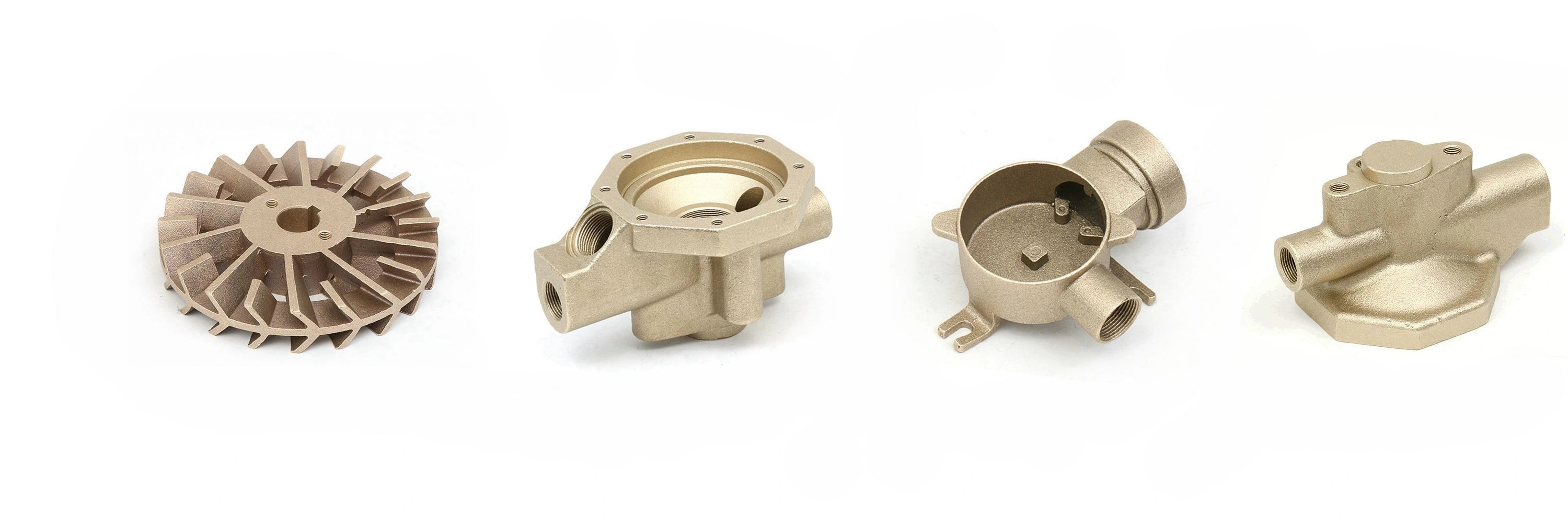

代表的な銅・真鍮鋳造合金は、その強度、耐久性、耐食性からダイカストで広く使用されています。C87600(青銅)、C93200(ベアリング青銅)、C36000(切削性良好な真鍮)などの人気合金は、工業、自動車、海洋用途に多用途性を提供します。

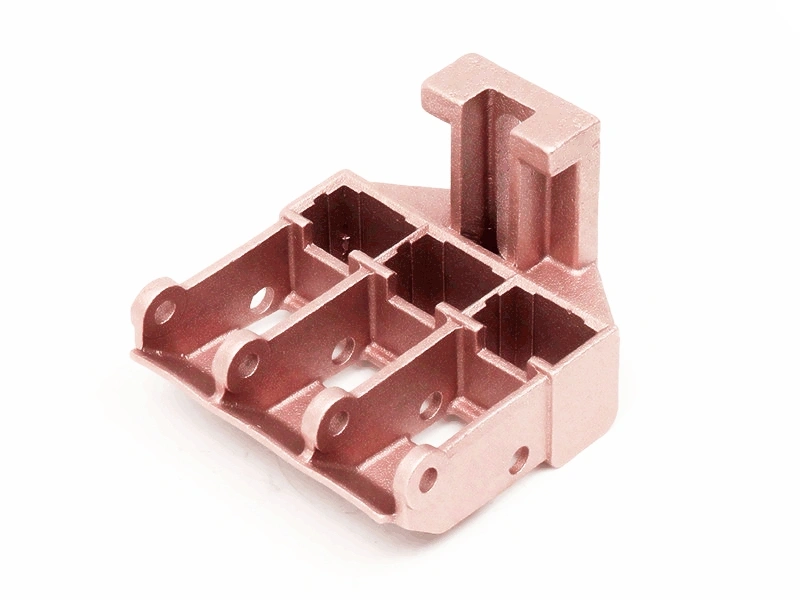

銅鋳造の一般的な表面処理

銅鋳造の一般的な表面処理には、電気めっき、粉体塗装、塗装、研磨、ショットブラスト、振動仕上げ、化学エッチング、クリアコーティング、PVDが含まれます。これらの処理は、耐食性、表面硬度、外観、強度を向上させ、さまざまな産業用途での耐久性と性能を改善します。

銅および真鍮ダイキャストの用途

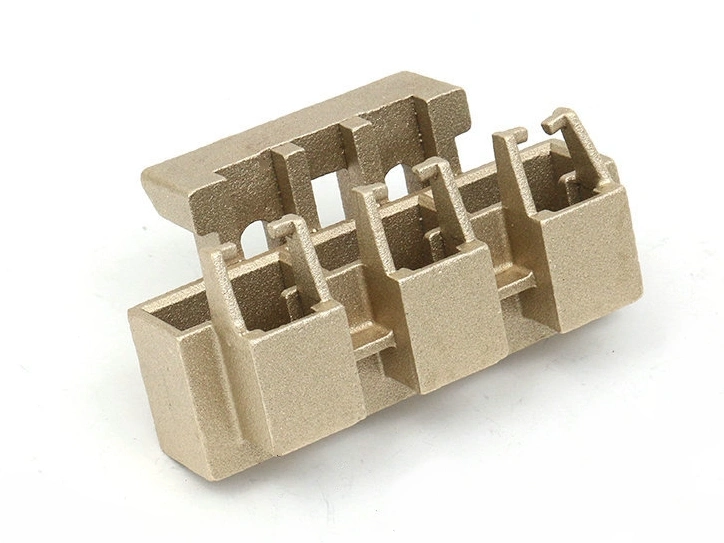

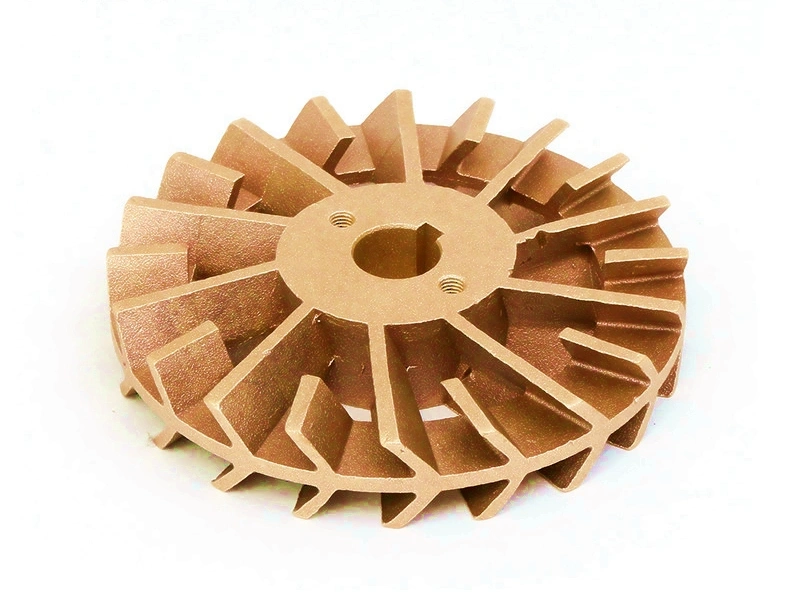

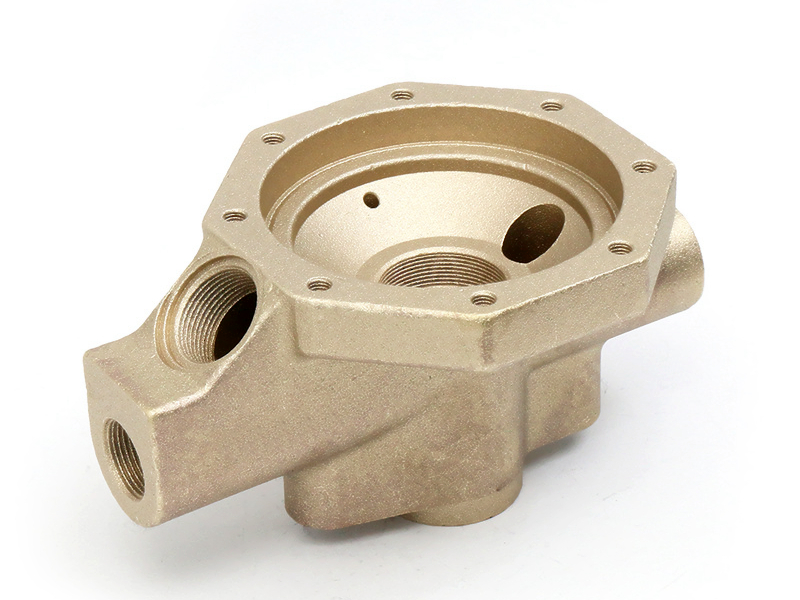

銅および真鍮のダイキャストは、高強度で耐腐食性に優れたソリューションを多くの産業に提供します。電気コネクタ、配管継手、HVAC熱交換器に最適であり、耐久性と効率性を保証します。自動車冷却システム、ポンプ部品、機械ハードウェア、バルブボディなど、厳しい用途において精密さと信頼性を発揮します。

本日新しいプロジェクトを開始しましょう

銅ダイキャストの設計

適切に設計された銅ダイキャストは、優れた耐久性、高い熱・電気伝導性、卓越した強度を確保します。ポロシティなどの欠陥を最小限に抑え、材料の流れを改善して廃棄物を減らします。適切な設計は、精密な公差を可能にし、部品の完全性を高め、後処理の必要性を削減します。これにより、製造効率が向上し、生産コストが削減され、高品質で長持ちする銅部品が実現します。

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 Diecast Precision Works Ltd.All Rights Reserved.