複雑形状と複数材料に最適なウレタンキャスティング

ウレタン注型が複雑形状・マルチマテリアル設計に強い理由

Newayのエンジニアとして、私は日々「製造の限界」に挑むお客様と向き合っています。多くのチームが持ち込むのは、有機的な曲面、複雑なアンダーカット、薄肉部、あるいは複数の機能材料を1つの試作品に統合したアセンブリです。CNC加工や射出成形などの従来手法は、開発初期段階ではこれらの形状に苦戦しやすく、金型制約、長いリードタイム、高いコストが設計探索の障壁になります。

ウレタン注型(ウレタンキャスティング)は、これらの障壁を取り除きます。シリコーン型とデジタルマスター(原型)を組み合わせることで、剛性ツーリングでは対応しにくい複雑形状を実現できます。さらに、複数材料の創造的な組み合わせも可能で、異なる硬度(デュロメータ)、色、構造特性を1つの試作品に統合できます。迅速な学習サイクル、機能的リアリズム、そして反復の自由を求めるエンジニアにとって、ウレタン注型は比類ない柔軟性を提供します。

Newayでは、このプロセスを厳密に管理されたワークフローへと磨き上げ、軟質エラストマーのシールから、剛性筐体、耐衝撃シェル、多段アセンブリまで幅広く対応しています。その結果、要求の厳しい形状にも適応できる、汎用性の高い試作手法となっています。

複雑形状におけるデジタルマスター活用の優位性

高品質なウレタン注型の基盤は、マスター(原型)の作り込みにあります。形状の難易度に応じて、Newayのエンジニアは積層造形(AM)と切削加工(サブトラクティブ)から適切な方法を選定します。深い流路、有機曲面、精密な内部形状を含む場合、一般的には3Dプリントでマスターを製作します。この方法は、設計意図を犠牲にせず複雑形状に対応できます。

一方、厳しい公差、フラットな合わせ面、精密ねじなどが必要な試作では、CNC加工でマスターを製作することもあります。切削マスターは基礎寸法精度が高く、シリコーン型がディテールを正確に転写できます。

さらに、プリント形状を機械加工や表面仕上げで追い込む「ハイブリッド」も一般的です。これにより、切削だけでは難しい創造的形状を維持しつつ、高精度なマスターを実現できます。

いずれの方法でも目的は同じです。最終意図を完全に反映したマスターを作り、その後、複雑形状を容易に離型できる柔軟なシリコーン型を製作します。

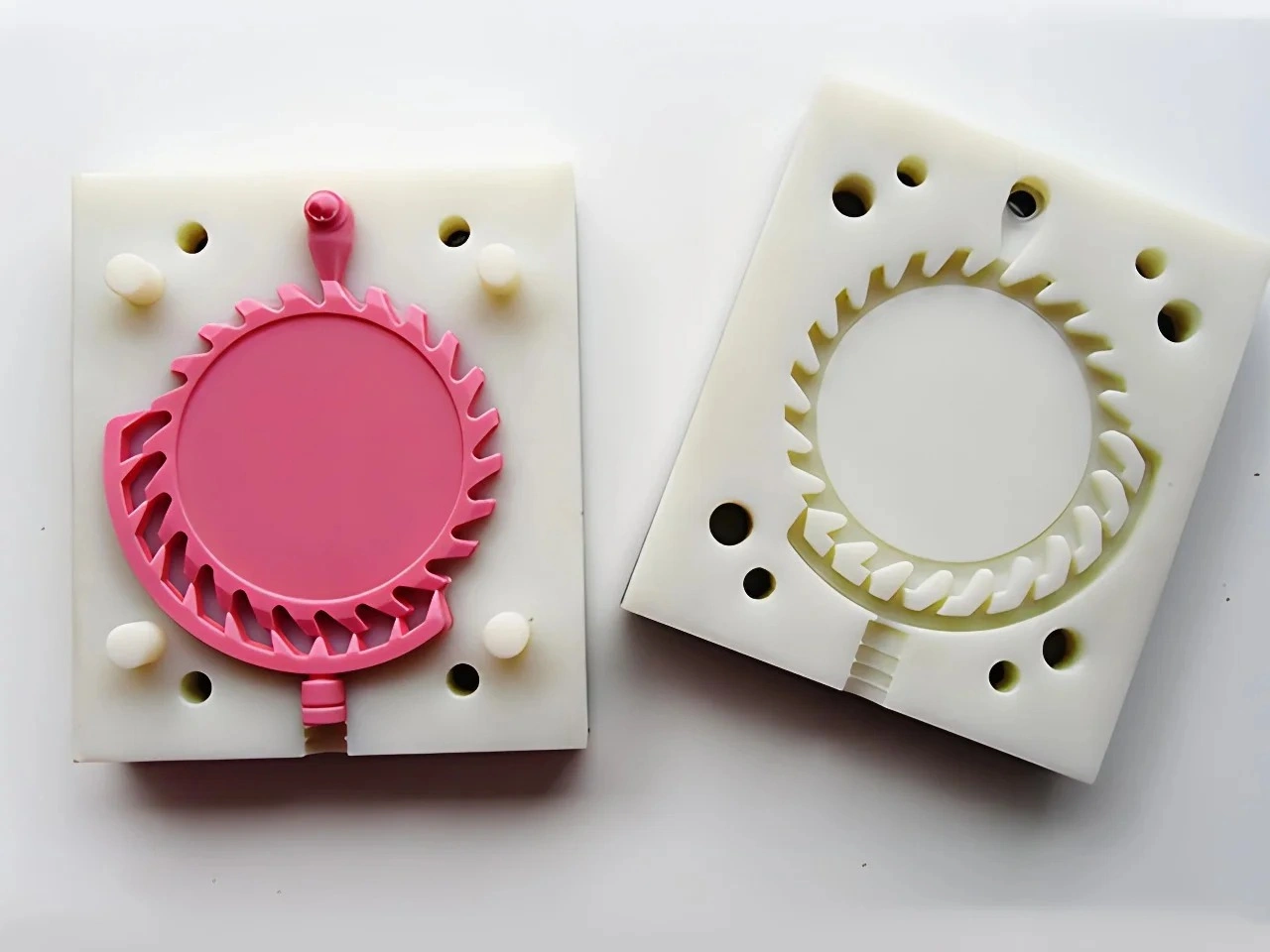

シリコーン型が複雑形状を高精度に再現できる理由

シリコーン型は、ウレタン注型の適応性の中核です。金属金型と異なり、シリコーン型は離型時にわずかに変形できるため、アンダーカット、フック形状、閉じた形状、内部リブなどの複雑形状でも、多スライドやコアを必要とせず成形できます。この柔軟性により、初期設計の自由度を制限する機械的制約を排除できます。

チームがラピッドプロトタイピングで検討した形状を発展させる場合や、将来的にアルミ合金、亜鉛合金などの金属へ移行する計画がある場合でも、シリコーン型による試作は、形状の製造性や構造挙動について即時のフィードバックを得られます。ウレタン注型での早期テストは、その後の射出成形やダイカスト金型へ移行する際の意思決定をより確実にします。

また、銅・黄銅合金などの金属部品を最終ターゲットとするお客様に対しても、ウレタン試作は内部構造、リブ設計、意匠曲面を、金型材料で製作する恒久ツーリングに投資する前に最適化できる有効な手段です。

マルチマテリアル対応:硬質・軟質、その中間まで

ウレタン注型の最大の強みの1つは、多様なポリウレタン化学(樹脂系)を選べる点です。柔らかいシリコーン風ゴムから、高衝撃のエンジニアリングプラスチック相当までを再現でき、量産前に機能評価を進められます。

試作品では、例えば次のような特性を再現できます: • ABS相当の剛性 • PC相当の靭性 • PP相当の柔軟性 • エラストマー系のシール/ガスケット • 複合材アセンブリ(剛性コア+軟質オーバーモールド相当)

色、透明性、硬度、重量、機械強度を変えることで、挙動の幅広い探索が可能です。さらに、多段注型(マルチショット)により、デュアルデュロメータ部品や接着界面(ボンド)を作れます。これは開発初期の射出成形では非常に難しく、コストも高くなりがちな領域です。

この柔軟性は、ロボティクス、医療機器、コンシューマーエレクトロニクスなど、機械特性と触感の両立が重要な分野で特に価値があります。耐衝撃、グリップ、エルゴノミクス、機械荷重、組立公差などを、量産前に現実的な条件でテストできます。

高額ツーリングなしで複雑形状を実現

射出成形の金型は、パーティングライン、抜き勾配、ゲート設計、突き出しなどを前提に入念な設計が必要です。複雑形状ではスライドやコラプシブルコアが必要になり、コストと製作期間が大きく増加します。ウレタン注型は、これらの制約を回避できます。

シリコーン型は「形状を金型ルールに合わせる」のではなく、「型が形状に追従する」ため、次のような特徴も強い制約なしに製作できます: • 薄肉部 • 深い流路 • 攻めた輪郭形状 • 一体クリップ • 閉じた空洞 • オーバーハング形状

砂型鋳造やダイカストへ移行予定の形状評価においても、ウレタン注型は高額な金型投資を正当化する前に、迅速な形状探索を可能にします。

ツーリング制約を排除することで、設計者はより速く反復し、より深く検証し、量産への移行を確信を持って進められます。

機能検証に向けた量産相当の仕上げ

注型後、試作品は外観要件、機能要件、組立整合に応じて最適化された後処理を行います。Newayのエンジニアは、トリミング、研磨、テクスチャ再現、局所的な機械加工で表面を整えます。寸法精度が必要な場合は、ダイカスト品の追加加工に近い手法で精度を確保します。

表面処理も量産を見据えた水準に合わせます。塗装、コーティング、研磨、サンディング、テクスチャ付与など、ダイカスト後処理(ポストプロセス)に類似した工程をウレタン部品にも適用でき、後工程の外観基準を決める前に意匠評価が可能です。

自動車部品の初期アセンブリや、コンシューマーエレクトロニクスハードウェアに近い製品の試作においても、ウレタン注型は「見た目・挙動・組立」が量産に近い機能試作を提供できます。

産業要件に応えるスピード・精度・材料柔軟性

ウレタン注型は、開発初期のプロダクトチームが求める要素を揃えています: • 短納期 • 複雑形状への対応 • 多様な材料挙動 • 高い表面品質 • 低い初期コスト • 設計変更の容易さ

そのため、反復サイクルが速い業界や、機能要求が複雑な用途に最適です。自動車では射出成形へ移行する前に内装や構造樹脂の評価が可能になります。コンシューマーエレクトロニクスでは、握り心地、エルゴノミクス曲面、部品フィットの検証に有効です。産業用ツールやウェアラブルでは、デュアルマテリアルの柔軟性が初期アセンブリ検証を支えます。

Newayでは、多くのお客様が設計・エンジニアリングサービスと組み合わせてウレタン注型を活用しています。量産スケール性、コストモデル、製造性を早期に評価し、試作フェーズが将来の量産へシームレスに接続されるよう支援します。