カスタムオンラインウレタン鋳造プロトタイピングサービス

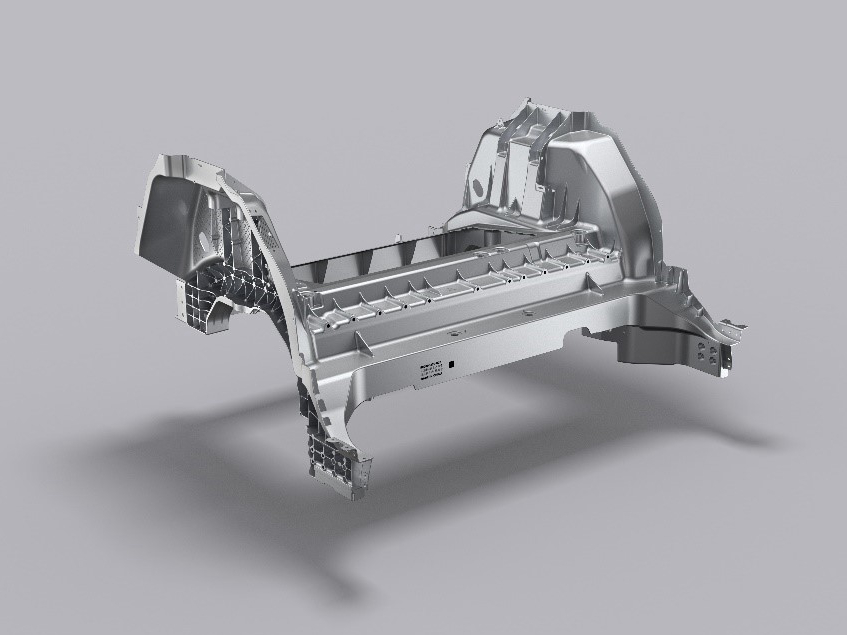

当社のカスタムオンライン亜鉛ダイカストサービスは、高品質かつ精密な鋳造を迅速なプロトタイピング、 効率的な後処理、幅広い鋳造材料オプションとともに提供します。多様な産業向けにカスタムソリューションを提供し、 短納期とコスト効率の高い製造を実現します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

ウレタン鋳造プロトタイピングとは?

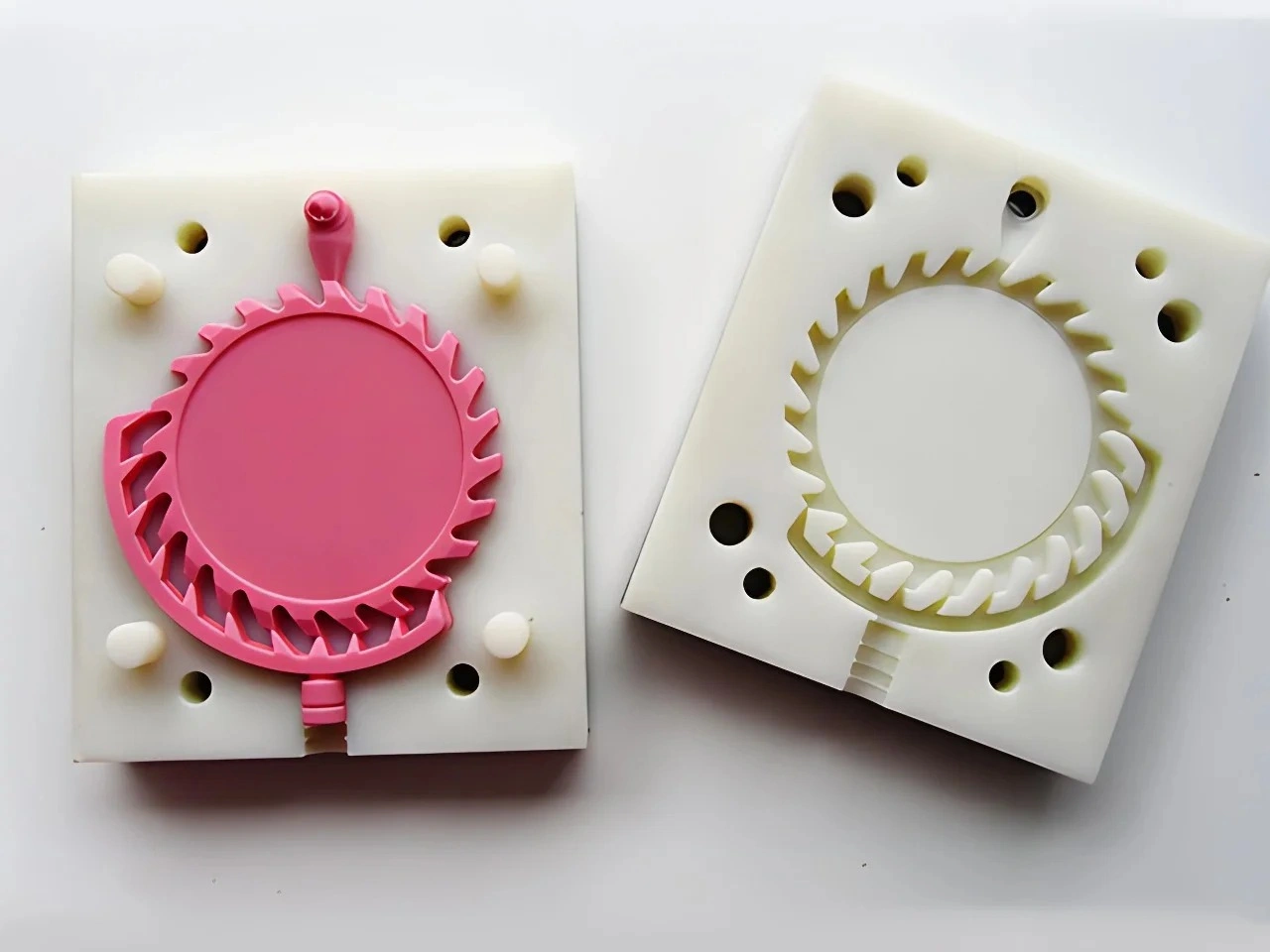

ウレタン鋳造プロトタイピングは、ポリウレタン樹脂から耐久性のある詳細な部品を製造する迅速な製造プロセスです。マスターパターンからシリコン金型を作成し、そこに樹脂を注入することで、優れた表面仕上げを持つ正確なプロトタイプを生み出します。

ウレタン鋳造プロトタイピングの利点

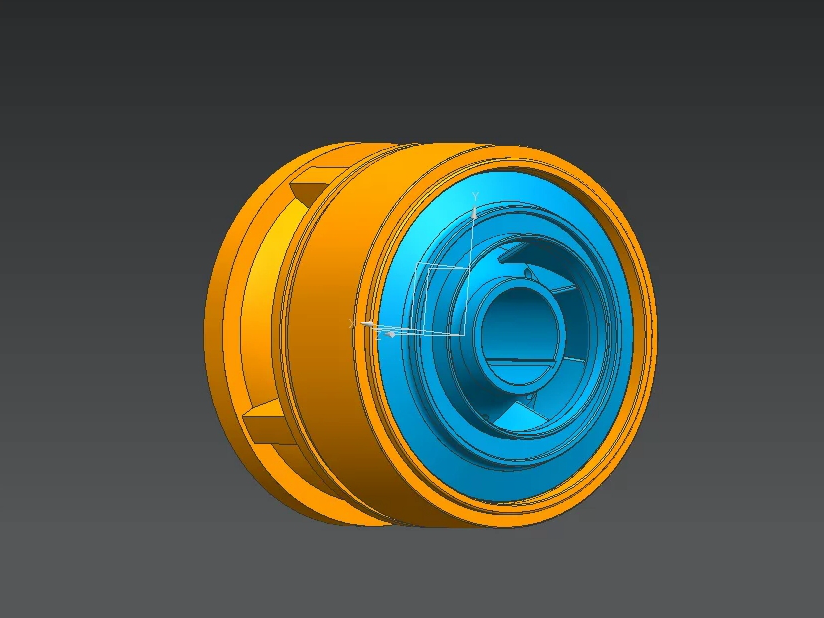

ウレタン鋳造プロトタイピングには、小ロット生産におけるコスト効率、高精度、材料の多様性、短い生産サイクルといった多くの利点があります。複雑な形状を持つ機能的なプロトタイプの製造に最適であり、品質を確保しつつ試験や反復にかかる時間とコストを削減します。

本日新しいプロジェクトを開始しましょう

Frequently Asked Questions

関連リソースを探索

Copyright © 2026 Diecast Precision Works Ltd.All Rights Reserved.