Можно ли анодировать детали из алюминия, полученные литьём под давлением?

Понимание алюминиевого литья под давлением и анодирования

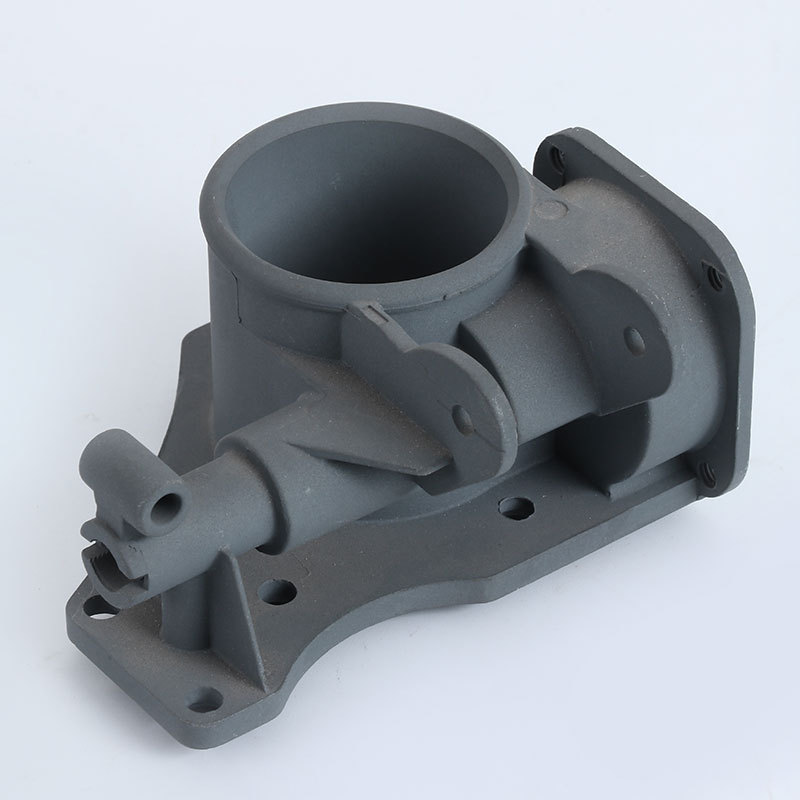

Алюминиевое литьё под давлением широко применяется благодаря возможности получать тонкостенные конструкции с жёсткими допусками и высокой производительностью. Такие процессы, как услуги алюминиевого литья под давлением, позволяют реализовывать сложные геометрии, которые другие методы производства — например экструзия или песчаное литьё — не способны обеспечить с той же эффективностью. Однако микроструктура алюминия, полученного литьём под давлением, принципиально отличается от деформируемых сплавов. Высоконапорное заполнение, быстрое охлаждение и богатые кремнием составы приводят к пористости и неоднородным фазам, которые напрямую влияют на реакцию таких деталей при анодировании.

Само анодирование — это электрохимический процесс, преобразующий внешнюю поверхность алюминия в контролируемый оксидный слой. Получающаяся пористая и кристаллическая структура обеспечивает коррозионную стойкость, повышенную твёрдость поверхности и улучшенную эстетическую ценность. Но если экструзионный алюминий и алюминий после обработки из прутка анодируются предсказуемо, то литейные сплавы создают уникальные трудности из-за содержания кремния, газовых включений и дефектов литья.

Как инженеры, когда заказчики спрашивают, можно ли анодировать их литые под давлением детали, правильный ответ таков: да — но только при соблюдении правильных условий, с реалистичными ожиданиями и при корректной предварительной инженерной оценке.

Можно ли анодировать алюминиевые детали, полученные литьём под давлением?

Возможность зависит от сплава

Не все литейные сплавы одинаково ведут себя при анодировании. Высококремнистые сплавы, такие как алюминиевый литейный сплав A380 и A383/ADC12, склонны формировать более тёмные и неравномерные оксидные слои, поскольку частицы кремния сопротивляются окислению и создают неравномерное поглощение света. Сплавы с более низким содержанием меди, такие как ADC10, показывают лучшие результаты, особенно для функционального (недекоративного) анодирования, где стабильная внешняя однородность не является главным приоритетом.

Структурные особенности литья под давлением

Литые под давлением компоненты часто содержат микропористость, непроливы (cold shuts) и следы течения металла. Эти дефекты могут стать значительно более заметными после травления и анодирования. Даже если механическая обработка улучшает внешнюю поверхность, пористость в подповерхностных слоях всё равно может «проявляться» через оксидный слой. Для применений, где требуется равномерный цвет или премиальное косметическое качество, это становится критическим ограничением.

Когда анодирование рекомендуется — и когда нет

Литые под давлением детали, используемые для усиления конструкции, корпусов, кронштейнов или функциональных механических компонентов, обычно можно анодировать для повышения коррозионной стойкости или диэлектрической изоляции. Однако если деталь должна имитировать внешний вид алюминия после обработки из прутка, например в люксовых корпусах электроники, анодирование может дать непредсказуемый результат. В таких случаях окраска, порошковое покрытие или микродуговое оксидирование часто обеспечивают лучшую стабильность и повторяемость.

Инженерные сложности при анодировании литого под давлением алюминия

Дефекты, обусловленные пористостью

Пористость приводит к точечной коррозии (питтингу), пятнистости цвета, белым точкам и неравномерной герметизации. При химическом травлении поры раскрываются, обнажая свежий металл или загрязнения, которые нарушают рост плёнки. Даже после мехобработки вскрытие пористости непосредственно под поверхностью может создать тёмные пятна или различия по глянцу.

Влияние химического состава сплава

Фазы кремния, меди и железа образуют интерметаллидные соединения, которые ведут себя по-разному в анодировочной ванне. Например, сплавы с высоким содержанием меди демонстрируют более низкую коррозионную стойкость даже после анодирования, поскольку обогащение медью ухудшает равномерность оксидного слоя.

Изменение размеров

Оксидный слой растёт как внутрь, так и наружу. Детали с жёсткими допусками, особенно для скользящих посадок или функциональных сопряжений, должны учитывать изменение толщины. Процессы герметизации вызывают дополнительное набухание, что также необходимо закладывать в расчёт допусков на этапе проектирования.

Инженерный подход Neway к анодированию литого под давлением алюминия

Контроль качества начиная с оснастки и литья

В Neway оценка возможности анодирования начинается задолго до этапа финишной обработки. При проектировании оснастки мы оптимизируем литниковую систему и вентиляцию, чтобы минимизировать пористость. Это снижает риск неравномерности цвета и поверхностных дефектов после анодирования. Контролируя схемы заполнения, профили давления и температуры металла, мы стабилизируем микроструктуру и плотность поверхности, что приводит к более предсказуемому поведению при анодировании.

Интегрированный процесс: литьё, мехобработка и финиш

Поскольку Neway предоставляет услуги высокоточной CNC-обработки внутри компании, мы жёстко контролируем плоскостность, шероховатость поверхности и припуск под обработку. Это особенно важно при анодировании, поскольку стабильная опорная поверхность снижает локальные сдвиги оттенка.

Наша внутренняя команда по анодированию управляет всем циклом финишной обработки, используя выделенную линию анодирования алюминиевых деталей литья под давлением, что позволяет быстро выполнять пробные образцы и настраивать процесс. Интегрированный рабочий поток устраняет вариации между поставщиками и снижает вероятность неравномерного формирования оксидного слоя.

Ранняя инженерная оценка

При рассмотрении RFQ мы оцениваем:

Выбор сплава

Распределение толщины стенок

Определение A-поверхности

Функциональные и косметические ожидания

Суммарные допуски (tolerance stack-ups)

Требования к равномерности цвета

Целевую толщину покрытия

Во многих случаях мы рекомендуем провести испытательную панель (trial panel) на том же сплаве и в тех же условиях перед тем, как переходить к полному серийному производству.

Технологические окна и параметры для анодирования литого под давлением алюминия

Стратегия предварительной подготовки

Литой под давлением алюминий требует индивидуально настроенной предварительной обработки, чтобы избежать чрезмерного травления кремниевых фаз. Агрессивная щелочная очистка может вскрыть кремниевые включения, вызывая пятнистость. Наш процесс сочетает умеренное травление, фирменное удаление шлама (de-smutting) и контролируемую нейтрализацию, подготавливая поверхность литья без её повреждения.

Контроль процесса анодирования

Состав электролита, температура и плотность тока существенно влияют на прозрачность плёнки и оттенок. Высококремнистые литейные сплавы обычно требуют более низких плотностей тока и более узких температурных диапазонов, чтобы избежать подгорания (burning) и неравномерного роста слоя.

Толщина плёнки подбирается под функциональные требования — тонкие плёнки для контроля цвета, более толстые для коррозионной и износостойкости.

Постобработка и герметизация

Neway применяет герметизацию горячей водой и солями никеля в зависимости от требований к характеристикам. Правильная герметизация значительно повышает стойкость в солевом тумане и предотвращает появление пятен при обращении и сборке.

Баланс внешнего вида, функции и стоимости

Достижимые цвета при анодировании

Обычно достижимы натуральный серебристый, тёмно-серый и чёрный цвета, однако идеальная равномерность не может быть гарантирована для высококремнистых сплавов. Большие плоские поверхности более подвержены визуальным вариациям, тогда как небольшие кронштейны и обработанные поверхности демонстрируют более стабильный результат.

Управление ожиданиями для косметических поверхностей

Для премиальных внешних корпусов потребительской электроники требования к равномерности часто превышают возможности анодирования литого под давлением алюминия. В таких случаях мы нередко предлагаем альтернативные решения — порошковое покрытие или окраску — когда заказчику необходим безупречный внешний вид.

Это соответствует опыту прошлых проектов, включая высокосерийные программы корпусов электроники, такие как сотрудничество по литому под давлением корпусу Huawei.

Выбор процесса и стоимость

Анодирование обычно дороже окраски, но обеспечивает лучшую стойкость к истиранию. В то же время порошковое покрытие даёт отличную равномерность, но ограниченную «металличность» внешнего вида. Каждый метод требует баланса стоимости, производительности и качества поверхности.

Сценарии применения и примеры из практики

Потребительская электроника и компьютерное оборудование

Рамы GPU и компьютерные аксессуары часто требуют баланса между защитой от коррозии, снижением массы и внешним видом. Для таких проектов анодирование может быть возможно в зависимости от сплава и требований к поверхности, что подтверждается рядом наших проектов, включая проекты Volkswagen по алюминиевому литью под давлением, где функциональная коррозионная стойкость важнее идеальной стабильности цвета.

Автомобильные и промышленные применения

В этих отраслях коррозионная защита и механическая прочность важнее косметической равномерности. Анодирование может значительно повысить долговечность и устойчивость к окружающей среде, если применяется к кронштейнам, корпусам, рычагам или механическим опорам.

Комплексные решения «под ключ»

Клиенты, которым важно стабильное и предсказуемое производство, часто выбирают наше комплексное решение по литью под давлением. Интегрируя литьё, мехобработку, анодирование, испытания и сборку, мы минимизируем размерные вариации и повышаем стабильность оксидного слоя.

Практические рекомендации для конструкторов и инженеров по закупкам

Рекомендации по чертежам и спецификациям

Чтобы максимально повысить успешность анодирования:

Избегайте острых кромок и глубоких глухих отверстий

Используйте одинаковые радиусы скруглений для снижения концентрации тока

Задавайте реалистичные классы косметических требований

Чётко определяйте цвет, толщину и критерии приёмки

Предпочитайте сплавы с умеренным содержанием кремния и низким содержанием меди

Рассмотрите мехобработку критических поверхностей до анодирования

Коммуникация с поставщиком

Спросите вашего поставщика:

Какой сплав и процесс литья под давлением рекомендуются?

Как контролируется пористость на уровне оснастки?

Какие образцы анодирования или цветовые эталоны доступны?

Какие данные испытаний можно предоставить (солевой туман, твёрдость, адгезия)?

Как учитывается размерный рост после анодирования?

Чёткая коммуникация на этапе RFQ значительно повышает вероятность соответствия как косметическим, так и функциональным требованиям.

FAQ

Почему сплавы A380 и ADC12 дают вариации цвета после анодирования?

Можно ли после анодирования обрабатывать или дорабатывать литые под давлением детали?