Geeignete Substrate für die Lichtbogenanodisation: Metalle zur Oberflächenveredelung

Sustratos aplicables para el anodizado por arco: metales adecuados para la mejora superficial

Descripción general del anodizado por arco

Como ingeniero en Neway, trabajo de cerca con clientes que requieren recubrimientos avanzados tipo cerámica para fines estructurales, de gestión térmica o de aislamiento eléctrico. El anodizado por arco—también conocido como oxidación por microarco (MAO) u oxidación electrolítica por plasma (PEO)—sigue siendo una de las tecnologías más eficaces de mejora superficial para metales ligeros. Debido a que este proceso se basa en descargas de plasma en la interfaz metal–electrolito, no todos los metales son sustratos adecuados para este proceso. La selección de la aleación correcta determina el rendimiento del recubrimiento, la eficiencia de costos y la durabilidad a largo plazo.

Para apoyar la toma de decisiones de ingeniería, este artículo analiza qué metales son los más adecuados para el anodizado por arco, por qué ciertas aleaciones responden mejor al proceso y cómo la elección del sustrato afecta la calidad del recubrimiento en entornos reales de fabricación. Los procesos aguas arriba como la fundición a presión de aluminio, la fundición a presión de zinc o la fundición a presión de cobre también influyen en el comportamiento del MAO, haciendo que la selección de materiales sea aún más crítica.

Factores clave que afectan la compatibilidad del sustrato

Conductividad eléctrica y estabilidad de la descarga

Los materiales con conductividad moderada forman canales de plasma estables, lo que da como resultado capas de óxido cerámico uniformes. Las aleaciones de aluminio, por ejemplo, producen patrones de descarga predecibles, mientras que metales altamente conductores como el cobre puro desestabilizan la ignición del arco.

Comportamiento de crecimiento de la capa de óxido

El MAO crea un recubrimiento cerámico grueso y duro. Las características intrínsecas del óxido de la aleación—tasa de densificación, distribución de poros y expansión térmica—determinan esencialmente la calidad final del recubrimiento. Un crecimiento de óxido consistente es esencial para componentes producidos mediante mecanizado CNC o fundición a presión.

Conductividad térmica y estabilidad frente a choque térmico

Las descargas de plasma generan altas temperaturas localizadas. Los metales con mayor conductividad térmica disipan el calor con más eficacia, reduciendo el riesgo de microfisuras. Las aleaciones con alto silicio, como aluminio A380 o aleación ADC12, requieren parámetros de control más estrictos debido a su menor conductividad térmica.

Composición química y elementos de aleación

Elementos como el silicio, el cobre y el zinc influyen en el comportamiento de oxidación. Su presencia afecta el umbral de descarga, la morfología cerámica y la dureza del recubrimiento.

Metales adecuados para el anodizado por arco

Aluminio y aleaciones de aluminio

El aluminio sigue siendo el material base más compatible para el anodizado por arco. Tanto los grados de fundición como los forjados muestran buena formación de óxido y un comportamiento microarco estable. Por eso el aluminio se utiliza ampliamente en electrónica de consumo, automoción y aeroespacial.

Aleaciones de fundición

Las aleaciones de fundición como AlSi10Mg y los grados de alto silicio responden de manera diferente. Las aleaciones con alto silicio generan recubrimientos más duros pero más porosos, mientras que los grados forjados de bajo silicio producen estructuras más lisas. Puede encontrar una lista completa de composiciones compatibles en nuestra base de datos de aleaciones de aluminio.

Aleaciones forjadas

El aluminio forjado generalmente ofrece una mejor uniformidad del recubrimiento debido a un menor contenido de impurezas y una mayor estabilidad térmica.

Magnesio y aleaciones de magnesio

El magnesio es altamente adecuado para MAO. Sus características de ligereza y su respuesta favorable a la oxidación lo hacen ideal para aplicaciones donde importa la relación resistencia-peso. Los recubrimientos MAO en magnesio mejoran significativamente la resistencia al desgaste y el desempeño frente a la corrosión.

Titanio y aleaciones de titanio

Las aleaciones de titanio pueden someterse a MAO para mejorar la biocompatibilidad y la dureza superficial. Aunque es más de nicho que el aluminio y el magnesio, el MAO en titanio es común en soportes aeroespaciales, implantes médicos y componentes de aislamiento.

Aleaciones de zinc y cobre (viabilidad selectiva)

Las aleaciones de zinc y cobre se usan con menor frecuencia, pero pueden tratarse bajo condiciones controladas. Las aleaciones de zinc requieren modos de plasma de menor energía para evitar el reblandecimiento o fusión superficial. Las aleaciones base cobre enfrentan retos debido a su alta conductividad, pero ciertas composiciones aún pueden modificarse mediante electrolitos ajustados.

Ventajas y comportamiento de las aleaciones de aluminio en MAO

Aleaciones de fundición con alto silicio

Aleaciones como aluminio A380 y ADC12 muestran una actividad de plasma intensa debido a su contenido de silicio. Estas aleaciones requieren una modulación de voltaje precisa, pero crean capas cerámicas excepcionalmente duras, ideales para carcasas mecánicas.

Aluminio de bajo silicio o forjado

Estas aleaciones generan recubrimientos más lisos y uniformes. Se prefieren para MAO decorativo o productos que requieren un control estricto de tolerancias.

Recomendado para carcasas estructurales y térmicas

Muchas carcasas aeroespaciales y de electrónica dependen de estructuras de aluminio fundido producidas mediante fundición a presión de zinc o fundición a presión de cobre y acabadas con MAO.

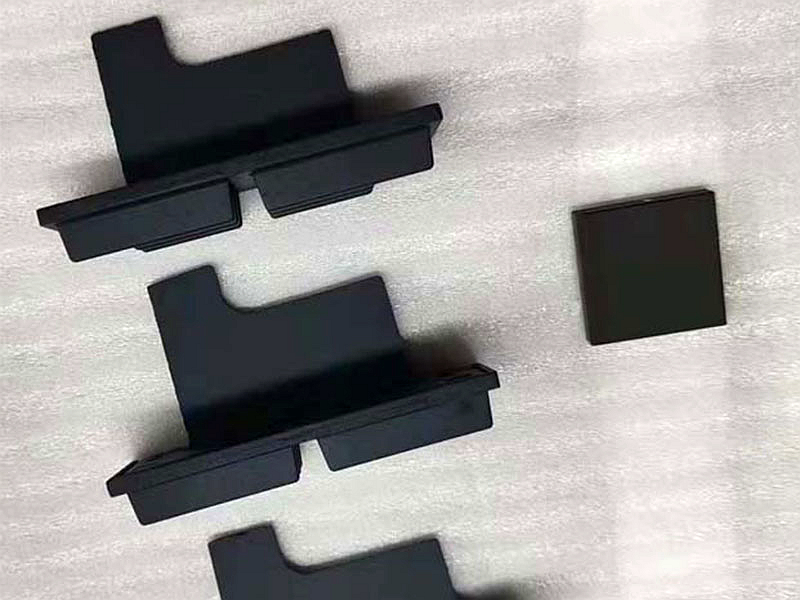

El MAO se utiliza comúnmente en carcasas como las de carcasa para electrónica de consumo debido a su excelente resistencia al desgaste y atractivo estético.

Flujo integrado de fundición a presión → mecanizado → MAO

Nuestro flujo de trabajo integrado, que incluye prototipado rápido y producción en masa, garantiza que los sustratos de aluminio fundido estén optimizados para descargas de plasma, lo que mejora la consistencia del recubrimiento y el rendimiento de calidad (yield).

Desempeño de aleaciones de magnesio en MAO

Ventajas estructurales de ligereza

El magnesio destaca en industrias que requieren una reducción de peso agresiva. El MAO crea una capa cerámica que es ligera y extremadamente duradera.

Relevancia industrial

En los sectores automotriz y aeroespacial, carcasas y cubiertas de magnesio se benefician del MAO debido a su resistencia al calor y a la mejora del desempeño a fatiga.

Riesgos térmicos

Las aleaciones de magnesio pueden sobrecalentarse bajo descargas de plasma intensas. El control térmico adecuado y el diseño del electrolito son esenciales para evitar fusión local.

Aplicaciones de aleaciones de titanio

Biocompatibilidad y dureza

El MAO en titanio produce capas cerámicas porosas ideales para implantes, adhesión superficial y refuerzo estructural.

Uso aeroespacial

El MAO en titanio se utiliza en soportes aislantes, conectores y herrajes de fijación donde se requieren resistencia y aislamiento.

Beneficios de aislamiento eléctrico

El titanio muestra una excelente mejora de la rigidez dieléctrica bajo MAO, lo que lo hace adecuado para módulos electrónicos especializados.

Metales no adecuados para el anodizado por arco

Aleaciones con alto contenido de cobre

Debido a su alta conductividad eléctrica, las aleaciones de cobre desestabilizan la descarga del arco.

Aleaciones con alto contenido de zinc

Aunque algunas aleaciones de zinc pueden funcionar bajo condiciones controladas, las composiciones con alto zinc suelen generar calor excesivo y defectos superficiales.

Metales de bajo punto de fusión

El estaño, el plomo y metales similares se funden antes de que puedan formarse arcos estables.

Aleaciones de acero y hierro

El acero es incompatible con MAO; en su lugar deben utilizarse recubrimientos cerámicos alternativos o PVD.

Cómo la elección del sustrato determina el rendimiento del recubrimiento

Resistencia a la corrosión

Los materiales con capas de óxido estables proporcionan una protección superior a largo plazo frente a la corrosión.

Resistencia al desgaste y dureza

Los sustratos de aluminio y magnesio pueden lograr superficies cerámicas extremadamente duras mediante MAO.

Capacidad de aislamiento eléctrico

El MAO incrementa significativamente la rigidez dieléctrica de sustratos compatibles, especialmente para carcasas electrónicas.

Estabilidad del proceso y costo

Los sustratos que producen patrones de descarga predecibles reducen el scrap y los costos de recubrimiento. Cuando se combina con anodizado para piezas fundidas a presión, el MAO puede mejorar el rendimiento manteniendo la eficiencia de costos mediante estrategias híbridas de recubrimiento.

Aplicaciones de materiales por industria

Aeroespacial

El MAO se utiliza ampliamente en carcasas estructurales, soportes, escudos térmicos y otros componentes aeroespaciales que requieren alto desempeño frente al desgaste y al calor.

Automotriz

En carcasas de baterías para vehículos eléctricos y componentes del tren motriz, el MAO mejora la durabilidad. Los componentes de fundición a alta presión a menudo se desarrollan mediante soluciones de fundición para automoción y se tratan con MAO.

Electrónica de consumo

Carcasas delgadas como la carcasa para electrónica de consumo se benefician de recubrimientos cerámicos decorativos y funcionales.

Aplicaciones industriales

Las carcasas industriales utilizan MAO para mejorar el aislamiento, la resistencia a la corrosión y la vida útil.

Selección del material adecuado para MAO

Necesidades de la aplicación

Los entornos de alta temperatura favorecen el aluminio con silicio, mientras que las piezas estructurales pueden requerir aleaciones forjadas.

Integración con fundición y mecanizado

Elegir materiales compatibles con los procesos aguas arriba mejora los resultados del recubrimiento. Integrar la producción bajo una misma plataforma—como el servicio integral de fundición a presión de Neway—simplifica el control de calidad.

Alternativas optimizadas por costo

Algunas aplicaciones pueden migrar de titanio a aluminio sin comprometer el rendimiento. Otras pueden optar por aluminio fundido en lugar de aluminio forjado para mejorar la eficiencia de costos.

Colaboración con el proveedor

Trabajar estrechamente con su socio de fabricación asegura un mejor DFM/DFAA y selección del sustrato, lo que a su vez mejora el rendimiento (yield) y el desempeño del MAO.

Resumen

El anodizado por arco ofrece recubrimientos cerámicos excepcionales, pero su éxito depende en gran medida de la selección del sustrato. Las aleaciones de aluminio y magnesio siguen siendo las opciones más confiables. El titanio proporciona un rendimiento sólido en nichos específicos, mientras que las aleaciones de zinc y cobre requieren un ajuste cuidadoso de parámetros. Comprender el comportamiento metalúrgico de cada aleación permite a los ingenieros combinar el MAO con procesos de fabricación óptimos—desde la fundición hasta el mecanizado y el tratamiento superficial—garantizando un desempeño consistente y eficiencia de costos.