Substrats adaptés à l’anodisation : métaux pour le traitement de surface

Introducción: por qué la selección del sustrato es el primer paso para un anodizado exitoso

En el campo del acabado superficial, la implementación exitosa del anodizado depende en gran medida de elegir el sustrato adecuado. Como ingeniero de tratamiento superficial en Newway, a menudo observo una realidad común: aplicar el mismo proceso de anodizado a distintos sustratos metálicos puede producir resultados completamente diferentes. Algunos metales pueden formar películas anódicas resistentes y duraderas, mientras que otros simplemente no son adecuados para este tratamiento. Comprender las características de los diferentes metales y su compatibilidad con el anodizado es crucial para garantizar que el producto final alcance el rendimiento deseado. Este artículo ofrece un examen integral de los metales más adecuados para anodizar y brinda orientación experta para seleccionar el sustrato apropiado.

Aluminio y aleaciones de aluminio: el rey del anodizado

¿Por qué el aluminio es la opción ideal?

El aluminio y sus aleaciones son los sustratos más ideales para el anodizado gracias a sus propiedades únicas. El aluminio forma naturalmente una fina película de óxido de aluminio en el aire, y el anodizado es esencialmente un proceso electroquímico que engrosa y optimiza intencionalmente esa capa de óxido. La película anódica creada artificialmente tiene una estructura porosa, lo que la hace apta para el teñido y permite una excelente resistencia a la corrosión después del sellado. Más importante aún, el óxido de aluminio es significativamente más duro que el sustrato de aluminio, lo que proporciona un aumento sustancial de la resistencia al desgaste superficial.

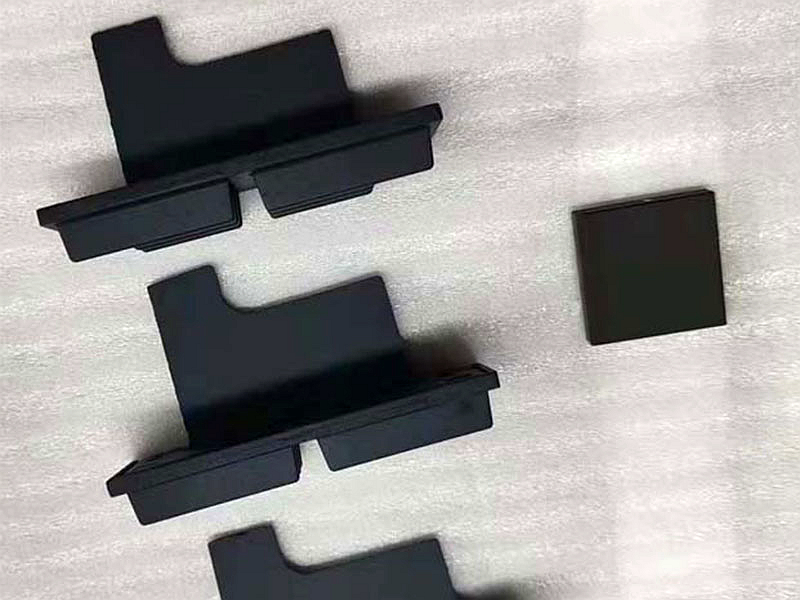

Aplicaciones y desafíos de las aleaciones de aluminio fundidas a presión

En el campo de la fundición a presión de aluminio, A380 y ADC12 son dos aleaciones de uso común. Si bien estos materiales tienen excelentes propiedades de colada, su contenido relativamente alto de silicio (típicamente 7.5–12%) plantea desafíos para el anodizado. El silicio tiende a hacer que la película anódica se vea más oscura o grisácea y reduce el brillo superficial. Para abordar esto, deben ajustarse los parámetros del proceso y aplicarse pretratamientos especiales. Con procesos debidamente optimizados, aún es posible obtener películas anódicas con buen desempeño protector en estas aleaciones, aunque el efecto decorativo puede no ser tan bueno como en aleaciones de bajo silicio.

Aleaciones de aluminio deformadas y aplicaciones de alta gama

Para aplicaciones de mayor nivel, como aeroespacial y electrónica de consumo premium, a menudo se prefieren las aleaciones de aluminio deformadas. Aleaciones como 6061, 6063 y 7075, con menor contenido de silicio y microestructuras más uniformes, pueden producir películas altamente transparentes con excelente capacidad de teñido. Tras un anodizado adecuado, estas aleaciones ofrecen una amplia gama de opciones de color mientras mantienen una sobresaliente resistencia mecánica y resistencia a la corrosión.

Una opción especial y ligera: aleaciones de magnesio

La singularidad del anodizado de aleaciones de magnesio

Como el metal estructural más ligero, el magnesio presenta diferencias marcadas en su comportamiento de anodizado en comparación con el aluminio. Las aleaciones de magnesio requieren electrolitos especiales que contienen fluoruros y condiciones de proceso más exigentes. Este tratamiento especializado forma un recubrimiento tipo cerámico, compuesto principalmente por fluoruro de magnesio en la superficie, proporcionando excelente resistencia al desgaste y protección contra la corrosión.

Tipos principales y áreas de aplicación

El anodizado de aleaciones de magnesio generalmente se divide en dos tipos: recubrimientos de película gruesa y de película delgada. Los recubrimientos de película gruesa priorizan una protección anticorrosiva de alto nivel y se utilizan ampliamente en piezas automotrices y aplicaciones aeroespaciales. Los recubrimientos de película delgada son más decorativos y sirven como una base ideal para pintura posterior. Gracias a su alta resistencia específica y naturaleza ultraligera, las aleaciones de magnesio se han convertido en una opción atractiva en productos 3C ligeros como carcasas de portátiles y electrónica portátil.

Titanio y aleaciones de titanio: alto rendimiento y biocompatibilidad

Los secretos del color en el anodizado de titanio

El anodizado del titanio y sus aleaciones es un proceso único que produce colores vibrantes sin el uso de tintes. El mecanismo de coloración se basa en la interferencia óptica: al controlar con precisión el voltaje o la corriente de anodizado, se ajusta el espesor de la capa de óxido, y diferentes espesores generan distintos efectos de interferencia, dando lugar a un espectro completo de colores—desde azul, dorado y púrpura hasta muchos otros tonos.

Principales áreas de aplicación

El anodizado de titanio desempeña un papel crucial en implantes médicos, donde la capa de óxido resultante ofrece excelente biocompatibilidad. En el sector aeroespacial, los componentes de titanio anodizado no solo obtienen colores funcionales de identificación, sino que también mejoran su resistencia al desgaste. En productos de consumo de alta gama como cajas de relojes y monturas de gafas, el titanio anodizado es valorado por su comodidad ligera y su estética distintiva.

Otros metales que pueden anodizarse

Limitaciones del zinc y las aleaciones de zinc

Materiales como Zamak 3 y otras aleaciones de zinc generalmente no son adecuados para el anodizado convencional. Los óxidos de zinc formados en electrolitos típicos no crean una película estable y protectora, y el proceso puede provocar una corrosión superficial severa. Para piezas de aleación de zinc, recomendamos tratamientos alternativos como el electrochapado o la pintura, que ofrecen mejor protección y resultados decorativos.

Tántalo y niobio para aplicaciones especiales

Entre los metales raros, el tántalo y el niobio también pueden anodizarse para producir atractivos colores por interferencia. El principio subyacente es similar al del titanio, donde el color está determinado por el espesor de la película de óxido. Debido a su alto costo, estos metales se utilizan principalmente en joyería de alta gama y en ciertas aplicaciones industriales de nicho.

Metales comunes no adecuados para el anodizado convencional

Acero (incluido el acero inoxidable)

El acero no puede formar una película protectora eficaz mediante el anodizado tradicional. Los óxidos de hierro que se forman en condiciones naturales o electrolíticas son porosos y no protectores, y a menudo aceleran la corrosión en lugar de prevenirla. Para componentes de acero, recomendamos el recubrimiento en polvo, el electrochapado u otras tecnologías de recubrimiento para lograr el rendimiento y la apariencia deseados.

Cobre y aleaciones de cobre

El cobre y sus aleaciones tampoco pueden formar películas anódicas estables mediante el anodizado convencional. Los óxidos de cobre no son protectores de forma confiable y tienden a cambiar de color de manera impredecible bajo diferentes condiciones ambientales, lo que dificulta su control. Para piezas de cobre, normalmente recomendamos el electrochapado, la pasivación o procesos de coloración química en su lugar.

Factores clave para seleccionar y optimizar sustratos para tu proyecto

Serie de aleación y efectos de los elementos

El tipo y el contenido de los elementos de aleación tienen un impacto decisivo en la calidad del anodizado. El silicio tiende a oscurecer la película anódica; el exceso de cobre puede perjudicar la uniformidad del recubrimiento y la resistencia a la corrosión; mientras que niveles adecuados de magnesio y zinc pueden, dentro de ciertos límites, mejorar algunas propiedades de la película. Mediante el análisis de ingeniería de fundición a presión, podemos predecir y optimizar la influencia de estos elementos ya desde la etapa de diseño del producto.

La importancia de la microestructura

Una microestructura fina y uniforme es fundamental para lograr películas anódicas de alta calidad. Para piezas fundidas a presión, los tratamientos térmicos T5/T6 pueden ayudar a homogeneizar la estructura y reducir la segregación. Al mismo tiempo, controlar el proceso de solidificación—mediante un diseño de molde adecuado y parámetros de proceso—es crítico para garantizar la calidad del sustrato y un desempeño de anodizado consistente.

Diseño y pretratamiento superficial

Un buen diseño del producto mejora significativamente el éxito del anodizado. Con el apoyo de servicios de diseño para fundición a presión, pueden minimizarse o eliminarse características como esquinas vivas, agujeros ciegos profundos y ranuras estrechas que dificultan el flujo del electrolito y la disipación de calor. Antes del anodizado, el arenado puede crear una superficie mate uniforme, mientras que el mecanizado CNC puede proporcionar un acabado liso y brillante. Estos pasos de pre- y posprocesado establecen una base sólida para lograr recubrimientos anódicos consistentes y de alta calidad.

Conclusión: el sustrato correcto es la base de un excelente tratamiento superficial

Seleccionar el sustrato metálico adecuado es la condición principal para lograr resultados ideales de anodizado. El aluminio y sus aleaciones siguen siendo la opción más utilizada y equilibrada; las aleaciones de magnesio ofrecen beneficios únicos en aplicaciones de aligeramiento; y las aleaciones de titanio son indispensables para requisitos de alto desempeño y apariencia especializada. Al trabajar con proveedores que poseen una sólida experiencia en materiales y ofrecen servicios integrales, y al considerar la selección del sustrato y la compatibilidad del tratamiento superficial desde las etapas más tempranas del diseño, puedes asegurar un equilibrio óptimo entre desempeño, apariencia y costo en el producto final.