Avantages de l’anodisation par arc : performance, durabilité et valeur design

Valeur fondamentale de l’anodisation par arc

En tant qu’ingénieur chez Neway, je travaille directement sur des composants qui doivent fonctionner dans des conditions extrêmes, notamment les cycles thermiques, les contraintes mécaniques, les atmosphères corrosives et l’exposition électrique. L’anodisation par arc, également appelée oxydation micro-arc (MAO), est devenue l’une des technologies de revêtement par conversion céramique les plus polyvalentes pour améliorer ces composants. Contrairement à l’anodisation conventionnelle, la MAO repose sur une décharge plasma, créant un oxyde céramique dense, résistant à l’usure et électriquement isolant.

Dans de nombreux secteurs — de l’aéronautique à l’électronique grand public — l’anodisation par arc s’est imposée comme une méthode stratégique d’ingénierie de surface, augmentant la fiabilité des composants, prolongeant leur durée de vie et ajoutant une valeur de design distinctive. Combinée à des procédés de fabrication en amont, tels que le moulage sous pression de l’aluminium ou l’usinage CNC, la couche peut être pleinement optimisée en termes de performance, d’efficacité des coûts et de répétabilité en production.

Avantages de performance structurelle

Formation d’une couche nano-céramique

L’anodisation par arc forme une couche céramique composée principalement d’oxydes de type corindon et mullite. Ces phases créent une structure bi-couche, comprenant une barrière externe dense et une couche de transition plus tenace et plus ductile. Cette construction en couches permet aux composants produits par moulage sous pression du zinc ou moulage sous pression du cuivre de résister à des environnements mécaniques sévères.

Dureté élevée et résistance à l’usure

Les revêtements MAO présentent souvent des niveaux de dureté qui dépassent de plusieurs ordres de grandeur ceux de l’anodisation traditionnelle. Dans les industries où l’usure par glissement ou l’abrasion particulaire sont courantes, cette propriété améliore considérablement la durée de vie fonctionnelle.

Résistance à la corrosion et stabilité chimique

Un des aspects les plus précieux de l’anodisation par arc est sa capacité anticorrosion. La couche céramique résiste à l’oxydation, au brouillard salin et à l’exposition chimique. C’est essentiel pour les carters structurels, les couvercles de batteries de véhicules électriques et les composants destinés à l’extérieur.

Stabilité thermique et résistance aux chocs thermiques

La MAO supporte des expositions à haute température, ce qui la rend adaptée aux produits soumis à une charge thermique constante. Des alliages d’aluminium, tels que l’A380 et l’alliage ADC12, bénéficient de cette protection supplémentaire, améliorant leurs performances dans les compartiments moteur, le blindage électronique et les boîtiers thermiques.

Isolation électrique et rigidité diélectrique

Le revêtement céramique augmente fortement la rigidité diélectrique. Pour les concepteurs de boîtiers électroniques, cela ouvre la voie à des parois plus fines et des produits plus légers. C’est l’une des raisons pour lesquelles la MAO est fréquemment intégrée aux projets de boîtiers d’électronique grand public.

Durabilité à long terme et valeur sur le cycle de vie

Prolongation de la durée de vie des composants

La couche d’oxyde céramique de l’anodisation par arc protège les composants contre les formes de dégradation les plus courantes — abrasion, corrosion et érosion thermique. Cela prolonge directement la durée de service et réduit les cycles de remplacement.

Réduction des besoins de maintenance

Les fabricants industriels bénéficient de moins d’interventions imprévues. Qu’il s’agisse de supports aéronautiques, de composants de transmission automobile ou de carters mécaniques, un revêtement céramique stable réduit le coût total de possession.

Stabilité des performances en environnements sévères

Les composants exposés aux environnements marins, chimiques ou à haute température conservent plus longtemps leur intégrité structurelle. Cela fait de l’anodisation par arc une finition adaptée à de nombreux composants aéronautiques devant fonctionner de manière constante malgré des conditions de vol variables.

Résistance à la dégradation induite par l’usure

Le contact glissant continu, les frottements répétés et l’exposition aux particules détériorent progressivement les surfaces métalliques non revêtues. La structure cristalline de la MAO ralentit fortement ce processus de dommage.

Valeur de design et avantages esthétiques

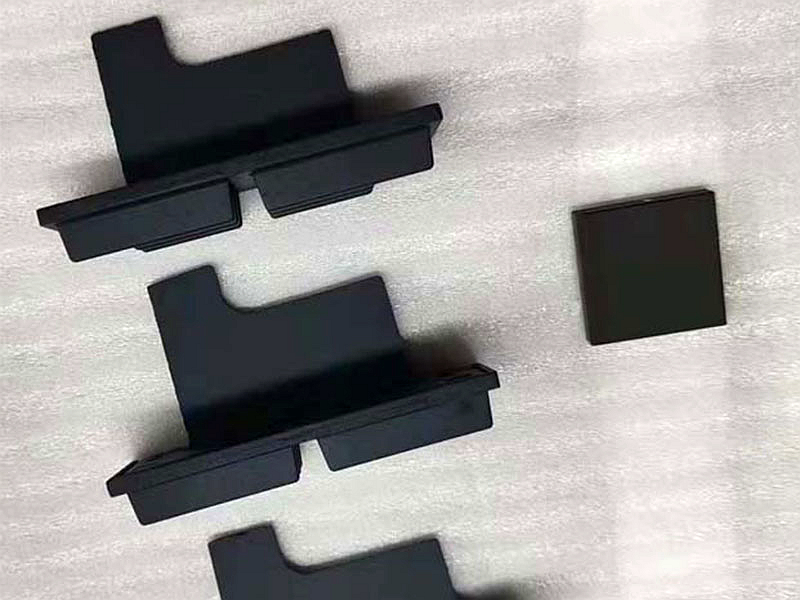

Micro-texture unique et toucher de surface

L’anodisation par arc crée une surface céramique naturellement micro-texturée, conférant aux produits une qualité tactile premium. Les designers utilisent souvent cette caractéristique pour différencier des produits haut de gamme.

Stabilité des couleurs et expression décorative

Bien que la MAO soit principalement fonctionnelle, certains alliages permettent des finitions décoratives. Cela autorise une personnalisation visuelle sans sacrifier la durabilité.

Aspect premium pour les produits grand public et industriels

Qu’il s’agisse d’une coque d’ordinateur portable, d’un boîtier d’appareil intelligent ou d’un outil industriel portatif, la MAO améliore à la fois la durabilité et la perception de qualité.

Intégration fonction + esthétique

Pour les structures dissipant la chaleur, la MAO peut améliorer l’émissivité tout en valorisant l’apparence. Ce double avantage est attractif pour des applications telles que les coques thermiques, les modules VE et les boîtiers de stockage d’énergie.

Avantages par rapport à l’anodisation traditionnelle

Épaisseur et dureté supérieures

L’anodisation traditionnelle produit généralement des couches d’oxyde plus fines. L’anodisation par arc génère des couches céramiques nettement plus épaisses — souvent plusieurs fois plus résistantes — idéales pour les environnements à forte charge ou à forte usure.

Durée de vie à l’usure et résistance mécanique supérieures

Les opérations impliquant des surfaces d’outil, des interfaces coulissantes ou des poussières abrasives profitent de l’exceptionnelle résistance à l’usure de la MAO.

Compatibilité avec les applications à haute température

Les couches céramiques MAO résistent au ramollissement et à l’oxydation à des températures bien au-delà de ce que l’anodisation conventionnelle peut supporter.

Usages fonctionnels + décoratifs

La MAO fait le pont entre la performance fonctionnelle d’un revêtement et l’esthétique, offrant un avantage difficile à obtenir avec l’anodisation traditionnelle.

Performance selon les substrats

Performance des alliages d’aluminium

L’aluminium reste le substrat le plus compatible. Différents groupes, tels que les alliages d’aluminium, répondent de manière unique à la MAO. Les nuances de moulage sous pression à fort silicium, comme l’AlSi10Mg, forment des couches très résistantes à l’usure, tandis que les alliages corroyés produisent des surfaces plus lisses.

Performance des alliages de magnésium

Les composants en magnésium bénéficient d’améliorations marquées en résistance à l’usure et à la corrosion. Dans les conceptions allégées où chaque gramme compte, la MAO devient un levier majeur de durabilité.

Performance des alliages de titane

Le titane présente une excellente biocompatibilité et des propriétés de surface à haute résistance lorsqu’il est traité par MAO, ce qui le rend adapté à des supports spécialisés, des composants médicaux et des pièces à forte isolation.

Comportement des alliages de zinc et de cuivre

Bien que moins courante, la MAO peut être appliquée aux alliages de zinc dans des conditions optimisées. Le comportement plasma est plus sensible sur ces matériaux, nécessitant des paramètres électriques ajustés.

Compatibilité avec les flux de fabrication

Intégration aux procédés de moulage sous pression

L’anodisation par arc fonctionne particulièrement bien avec les composants en aluminium moulés sous pression à haute pression. Associée à des procédés comme l’anodisation pour pièces moulées sous pression, des stratégies de finition hybrides peuvent être adaptées à la performance et au coût.

Compatibilité avec l’usinage CNC

Les composants repris par CNC assurent une meilleure uniformité MAO. Un état de surface maîtrisé réduit les points chauds de micro-arc et améliore la densité du revêtement.

Alignement avec le développement prototype et production

Pour les phases amont, le prototypage rapide accélère les essais MAO en fournissant des pièces d’essai précises avant d’engager des outillages de production.

Amélioration par post-traitement

Après MAO, le scellement et les ajustements mécaniques améliorent encore la résistance à la corrosion et la cohérence de surface.

Valeur par secteur d’application

Ingénierie aéronautique

La durabilité, la rigidité diélectrique et la résistance thermique de l’anodisation par arc bénéficient aux carters structurels, supports et modules exposés à des environnements de vol extrêmes.

Applications automobiles

Les boîtiers de batteries VE, carters de transmission et structures critiques s’appuient souvent sur la MAO pour atteindre les objectifs de performance. Nos solutions de moulage automobile montrent comment la combinaison de l’expertise en moulage et de la MAO permet d’obtenir des composants robustes à longue durée de vie.

Électronique grand public

Les boîtiers haut de gamme réalisés dans des projets de boîtiers d’électronique grand public utilisent la MAO pour obtenir une finition premium avec une excellente résistance aux rayures.

Équipements industriels

Dans des environnements sévères, les revêtements MAO améliorent l’isolation et la résistance à l’usure pour les carters de précision, valves et composants structurels.

Optimisation de conception et rapport coût/bénéfice

DFAA (Design for Arc Anodizing)

L’optimisation des rayons, de l’épaisseur de paroi et des zones sensibles aux décharges améliore l’uniformité du revêtement et réduit les taux de rebut.

Impact du choix matière

Choisir le bon alliage réduit la consommation électrique et améliore la cohérence du revêtement. Avec des pièces moulées via un service de moulage sous pression tout-en-un, la sélection matière est intégrée au plan de production global.

Coût sur le cycle de vie plus faible

Bien que la MAO soit plus coûteuse que l’anodisation traditionnelle, sa durabilité prolongée réduit les coûts à long terme en diminuant la maintenance, les défaillances et les remplacements.

Synergie avec une fabrication intégrée

Les projets bénéficiant d’un ensemble intégré moulage, usinage et revêtement — via le modèle verticalement intégré de Neway — atteignent une meilleure constance et des temps de cycle réduits.

Valeur durable de l’anodisation par arc

Moins de maintenance et de remplacement

Une durée de vie plus longue signifie moins de composants à produire, transporter et recycler.

Soutient l’ingénierie légère

La MAO permet de concevoir des structures métalliques plus fines et plus légères sans compromettre la durabilité, contribuant ainsi à une meilleure efficacité énergétique dans les transports et l’électronique.

Ingénierie de surface plus respectueuse de l’environnement

Comparée à d’autres revêtements céramiques, la MAO utilise des électrolytes relativement moins nocifs et élimine les émissions toxiques.

Résumé et points clés d’ingénierie

L’anodisation par arc offre une combinaison rare de durabilité mécanique, résistance à la corrosion, stabilité thermique, isolation électrique et attrait visuel. Pour les ingénieurs concevant des composants de nouvelle génération, la MAO apporte des avantages significatifs en performance et en coût, en particulier lorsqu’elle est associée à des technologies de fabrication en amont et à un flux intégré, comme notre service d’anodisation par arc. Des carters aéronautiques à l’électronique grand public, la MAO continue d’aider les fabricants à améliorer la fiabilité, prolonger le cycle de vie et rehausser l’esthétique des produits.

FAQs

Qu’est-ce qui rend l’anodisation par arc plus durable que l’anodisation traditionnelle ?

Comment la MAO améliore-t-elle la résistance à la corrosion et à l’usure ?

L’anodisation par arc convient-elle aux applications esthétiques de surface ?

Comment le choix du substrat affecte-t-il les performances du revêtement MAO ?