Substrats adaptés à l’anodisation par arc : métaux pour amélioration de surface

Substrats applicables pour l’anodisation par arc : métaux adaptés à l’amélioration de surface

Aperçu de l’anodisation par arc

En tant qu’ingénieur chez Neway, je travaille étroitement avec des clients qui ont besoin de revêtements avancés de type céramique pour des objectifs structurels, thermiques ou d’isolation électrique. L’anodisation par arc — également appelée oxydation micro-arc (MAO) ou oxydation électrolytique plasma (PEO) — reste l’une des technologies d’amélioration de surface les plus efficaces pour les métaux légers. Comme ce procédé repose sur une décharge plasma à l’interface métal–électrolyte, tous les métaux ne constituent pas des substrats adaptés. Le choix du bon alliage détermine les performances du revêtement, l’efficacité des coûts et la durabilité à long terme.

Pour soutenir la prise de décision en ingénierie, cet article examine quels métaux sont les mieux adaptés à l’anodisation par arc, pourquoi certains alliages répondent plus favorablement au procédé et comment le choix du substrat affecte la qualité du revêtement dans des environnements de fabrication réels. Les procédés en amont tels que le moulage sous pression de l’aluminium, le moulage sous pression du zinc ou le moulage sous pression du cuivre influencent également le comportement MAO, rendant la sélection du matériau encore plus critique.

Facteurs clés affectant la compatibilité du substrat

Conductivité électrique et stabilité des décharges

Les matériaux à conductivité modérée forment des canaux plasma stables, ce qui permet d’obtenir des couches d’oxyde céramique uniformes. Les alliages d’aluminium, par exemple, produisent des schémas de décharge prévisibles, tandis que les métaux très conducteurs comme le cuivre pur déstabilisent l’amorçage de l’arc.

Comportement de croissance de la couche d’oxyde

La MAO crée un revêtement céramique épais et dur. Les caractéristiques d’oxyde intrinsèques de l’alliage — vitesse de densification, distribution des pores et dilatation thermique — déterminent essentiellement la qualité finale du revêtement. Une croissance d’oxyde régulière est essentielle pour les composants produits par usinage CNC ou moulage sous pression.

Conductivité thermique et stabilité aux chocs thermiques

Les décharges plasma créent des températures locales élevées. Les métaux à forte conductivité thermique dissipent mieux la chaleur, réduisant le risque de microfissures. Les alliages à forte teneur en silicium, tels que l’aluminium A380 ou l’alliage ADC12, nécessitent un contrôle de paramètres plus strict en raison de leur conductivité thermique plus faible.

Composition chimique et éléments d’alliage

Des éléments comme le silicium, le cuivre et le zinc influencent le comportement d’oxydation. Leur présence modifie le seuil de décharge, la morphologie céramique et la dureté du revêtement.

Métaux adaptés à l’anodisation par arc

Aluminium et alliages d’aluminium

L’aluminium reste le matériau de base le plus compatible pour l’anodisation par arc. Les nuances moulées et corroyées présentent toutes deux une bonne formation d’oxyde et un comportement micro-arc stable. C’est pourquoi l’aluminium est largement utilisé dans l’électronique grand public, l’automobile et l’aéronautique.

Alliages de fonderie

Les alliages moulés tels que l’AlSi10Mg et les nuances à forte teneur en silicium réagissent différemment. Les alliages à Si élevé produisent des revêtements plus durs mais plus poreux, tandis que les nuances corroyées à faible Si donnent des structures plus lisses. Une liste complète des compositions compatibles est disponible dans notre base de données alliages d’aluminium.

Alliages corroyés

L’aluminium corroyé offre généralement une meilleure uniformité de revêtement grâce à une teneur plus faible en impuretés et une meilleure stabilité thermique.

Magnésium et alliages de magnésium

Le magnésium est très adapté à la MAO. Sa légèreté et son comportement d’oxydation réactif en font un choix idéal pour les applications où le rapport résistance/poids est déterminant. Les revêtements MAO sur magnésium améliorent fortement la résistance à l’usure et à la corrosion.

Titane et alliages de titane

Les alliages de titane peuvent subir une MAO afin d’améliorer la biocompatibilité et la dureté de surface. Bien que plus niche que l’aluminium et le magnésium, la MAO sur titane est courante pour les supports aéronautiques, les implants médicaux et les composants d’isolation.

Alliages de zinc et de cuivre (faisabilité sélective)

Les alliages de zinc et de cuivre sont moins couramment utilisés, mais peuvent être traités sous conditions contrôlées. Les alliages de zinc nécessitent des modes plasma à plus faible énergie pour éviter la fusion de surface. Les alliages à base de cuivre posent des défis en raison de leur forte conductivité, mais certaines compositions peuvent tout de même être modifiées via des électrolytes adaptés.

Avantages des alliages d’aluminium et comportement en MAO

Alliages moulés à forte teneur en silicium

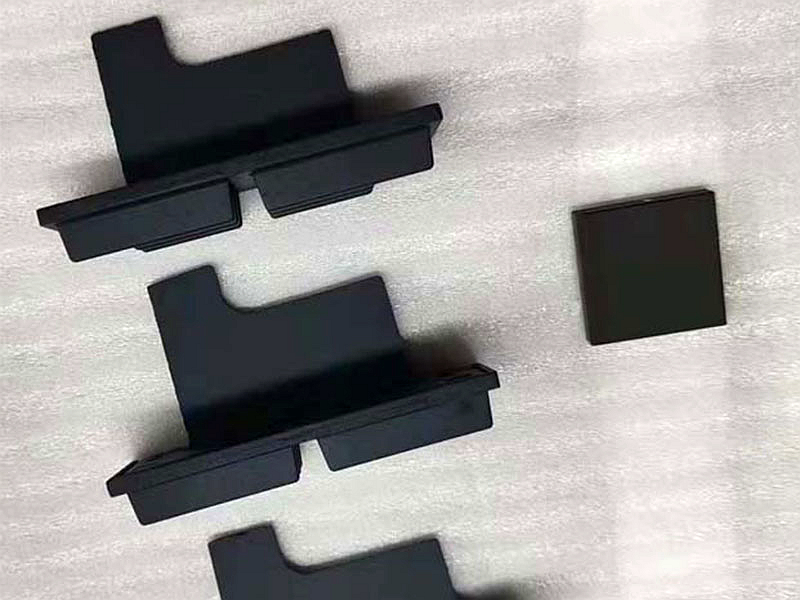

Des alliages comme l’aluminium A380 et l’ADC12 présentent une activité plasma vigoureuse en raison de leur teneur en silicium. Ces alliages exigent une modulation de tension précise, mais créent des couches céramiques exceptionnellement dures, idéales pour les boîtiers mécaniques.

Aluminium à faible silicium ou aluminium corroyé

Ces alliages génèrent des revêtements plus lisses et plus uniformes. Ils sont privilégiés pour la MAO décorative ou les produits nécessitant un contrôle strict des tolérances.

Recommandé pour les boîtiers structurels et thermiques

De nombreux boîtiers aéronautiques et électroniques s’appuient sur des structures en aluminium moulé produites via le moulage sous pression du zinc ou le moulage sous pression du cuivre et finies par MAO.

La MAO est couramment utilisée pour les coques de boîtiers d’électronique grand public en raison de son excellente résistance à l’usure et de son attrait esthétique.

Flux intégré moulage sous pression → usinage → MAO

Notre flux intégré, incluant le prototypage rapide et la production de masse, garantit que les substrats en aluminium moulé sont optimisés pour les décharges plasma, ce qui améliore la cohérence du revêtement et le rendement.

Performance des alliages de magnésium en MAO

Avantages structurels légers

Le magnésium se distingue dans les industries visant une réduction de masse agressive. La MAO crée une couche céramique à la fois légère et extrêmement durable.

Pertinence sectorielle

Dans l’automobile et l’aéronautique, les boîtiers et couvercles en magnésium bénéficient de la MAO grâce à sa résistance à la chaleur et à l’amélioration des performances en fatigue.

Risques thermiques

Les alliages de magnésium peuvent surchauffer sous une décharge plasma intense. Un contrôle thermique approprié et une conception d’électrolyte sont essentiels pour éviter la fusion locale.

Applications des alliages de titane

Biocompatibilité et dureté

La MAO sur titane produit des couches céramiques poreuses idéales pour les implants, l’adhérence de surface et le renforcement structurel.

Usage aéronautique

La MAO sur titane est utilisée pour des supports isolants, des connecteurs et des éléments de fixation nécessitant résistance et isolation.

Bénéfices d’isolation électrique

Le titane présente une excellente amélioration de la rigidité diélectrique sous MAO, ce qui le rend adapté à des modules électroniques spécialisés.

Métaux inadaptés à l’anodisation par arc

Alliages riches en cuivre

En raison de leur forte conductivité électrique, les alliages de cuivre déstabilisent la décharge d’arc.

Alliages riches en zinc

Bien que certains alliages de zinc puissent fonctionner sous conditions contrôlées, les compositions à forte teneur en zinc génèrent souvent une chaleur excessive et des défauts de surface.

Métaux à bas point de fusion

L’étain, le plomb et des métaux similaires fondent avant qu’un arc stable puisse se former.

Aciers et alliages ferreux

L’acier est incompatible avec la MAO ; des revêtements céramiques alternatifs ou des dépôts PVD doivent être utilisés à la place.

Comment le choix du substrat détermine les performances du revêtement

Résistance à la corrosion

Les matériaux formant des couches d’oxyde stables offrent une protection anticorrosion supérieure à long terme.

Résistance à l’usure et dureté

Les substrats en aluminium et en magnésium peuvent atteindre des surfaces céramiques extrêmement dures via la MAO.

Capacité d’isolation électrique

La MAO augmente fortement la rigidité diélectrique des substrats compatibles, notamment pour les boîtiers électroniques.

Stabilité de procédé et coût

Les substrats produisant des schémas de décharge prévisibles réduisent les rebuts et les coûts de revêtement. Combinée à l’anodisation pour pièces moulées sous pression, la MAO peut améliorer les performances tout en maintenant une efficacité de coût grâce à des stratégies de revêtement hybrides.

Applications matériaux par secteur

Aéronautique

La MAO est largement utilisée pour les boîtiers structurels, supports, écrans thermiques et autres composants aéronautiques nécessitant une forte résistance à l’usure et de bonnes performances thermiques.

Automobile

Dans les boîtiers de batteries EV et les composants de chaîne cinématique, la MAO renforce la durabilité. Les composants moulés haute pression sont souvent développés via des solutions de moulage automobile puis traités par MAO.

Électronique grand public

Les boîtiers fins tels que les boîtiers d’électronique grand public bénéficient de revêtements céramiques décoratifs et fonctionnels.

Applications industrielles

Les boîtiers industriels utilisent la MAO pour améliorer l’isolation, la résistance à la corrosion et la durée de vie.

Choisir le bon matériau pour la MAO

Besoins de l’application

Les environnements à haute température favorisent l’aluminium contenant du silicium, tandis que les pièces structurelles peuvent nécessiter des alliages corroyés.

Intégration avec la fonderie et l’usinage

Choisir des matériaux compatibles avec les procédés en amont améliore les résultats de revêtement. Intégrer la production sur une plateforme unique — comme le service de moulage sous pression tout-en-un de Neway — simplifie le contrôle qualité.

Alternatives optimisées en coût

Certaines applications peuvent passer du titane à l’aluminium sans compromettre les performances. D’autres peuvent privilégier l’aluminium moulé plutôt que l’aluminium corroyé pour une meilleure efficacité des coûts.

Collaboration avec le fournisseur

Travailler en étroite collaboration avec votre partenaire de fabrication permet d’améliorer le DFM/DFAA et le choix du substrat, ce qui augmente le rendement et les performances de la MAO.

Résumé

L’anodisation par arc offre des revêtements céramiques exceptionnels, mais son succès dépend fortement du choix du substrat. Les alliages d’aluminium et de magnésium restent les options les plus fiables. Le titane apporte des performances fortes dans des niches, tandis que les alliages de zinc et de cuivre nécessitent un réglage fin des paramètres. Comprendre le comportement métallurgique de chaque alliage permet aux ingénieurs d’associer la MAO aux procédés de fabrication optimaux — de la coulée à l’usinage puis au traitement de surface — afin d’assurer des performances cohérentes et une efficacité des coûts.

FAQs

Quels métaux sont les plus compatibles avec l’anodisation par arc ?

Pourquoi les alliages d’aluminium sont-ils privilégiés pour un revêtement MAO ?

Les alliages de zinc ou de cuivre peuvent-ils être traités par anodisation par arc ?

Comment la teneur en silicium de l’alliage affecte-t-elle les performances MAO ?

Quels facteurs déterminent si un substrat est adapté à la MAO ?