Substratos aplicáveis à anodização: metais ideais para tratamento de superfície

Introdução: Por que a seleção do substrato é o primeiro passo para uma anodização bem-sucedida

No campo do acabamento de superfícies, a implementação bem-sucedida da anodização depende em grande parte da escolha do substrato correto. Como engenheiro de tratamento de superfície na Newway, frequentemente observo uma realidade comum: aplicar o mesmo processo de anodização a diferentes substratos metálicos pode levar a resultados completamente distintos. Alguns metais conseguem formar películas anódicas fortes e duráveis, enquanto outros simplesmente não são adequados para esse tratamento. Compreender as características dos diferentes metais e sua compatibilidade com a anodização é fundamental para garantir que o produto final atinja o desempenho desejado. Este artigo apresenta uma análise abrangente dos metais mais adequados para anodização e oferece orientações especializadas sobre a seleção do substrato apropriado.

Alumínio e ligas de alumínio: o rei da anodização

Por que o alumínio é a escolha ideal?

O alumínio e suas ligas são os substratos mais ideais para anodização graças às suas propriedades únicas. O alumínio forma naturalmente uma fina camada de óxido de alumínio no ar, e a anodização é essencialmente um processo eletroquímico que espessa e otimiza intencionalmente essa camada de óxido. A película anódica artificialmente formada possui uma estrutura porosa, tornando-a adequada para coloração e proporcionando excelente resistência à corrosão após a selagem. Mais importante ainda, o óxido de alumínio é significativamente mais duro do que o substrato de alumínio, oferecendo um aumento substancial na resistência ao desgaste superficial.

Aplicações e desafios das ligas de alumínio fundidas sob pressão

No campo da fundição sob pressão de alumínio, A380 e ADC12 são duas ligas comumente utilizadas. Embora esses materiais apresentem excelentes propriedades de fundição, seu teor relativamente alto de silício (normalmente 7,5–12%) representa desafios para a anodização. O silício tende a deixar a película anódica mais escura ou acinzentada e reduz o brilho da superfície. Para lidar com isso, é necessário ajustar os parâmetros do processo e aplicar pré-tratamentos especiais. Com processos devidamente otimizados, ainda é possível obter películas anódicas com bom desempenho protetor nessas ligas, embora o efeito decorativo possa não ser tão bom quanto o de ligas com baixo teor de silício.

Ligas de alumínio trabalhadas e aplicações de alto padrão

Para aplicações de nível mais elevado, como aeroespacial e eletrônicos de consumo premium, as ligas de alumínio trabalhadas são frequentemente preferidas. Ligas como 6061, 6063 e 7075, com menor teor de silício e microestruturas mais uniformes, podem produzir películas altamente transparentes com excelente desempenho de coloração. Após a anodização adequada, essas ligas oferecem uma ampla gama de opções de cores, mantendo excelente resistência mecânica e à corrosão.

Uma opção leve especial: ligas de magnésio

A singularidade da anodização de ligas de magnésio

Como o metal estrutural mais leve, o magnésio apresenta diferenças marcantes no comportamento de anodização em comparação com o alumínio. As ligas de magnésio exigem eletrólitos especiais contendo fluoretos e condições de processo mais rigorosas. Esse tratamento de anodização especializado forma um revestimento semelhante à cerâmica, composto principalmente por fluoreto de magnésio na superfície, proporcionando excelente resistência ao desgaste e proteção contra corrosão.

Principais tipos e áreas de aplicação

A anodização de ligas de magnésio é geralmente dividida em dois tipos: revestimentos de película espessa e de película fina. Os revestimentos de película espessa priorizam um alto nível de proteção contra corrosão e são amplamente utilizados em peças automotivas e aplicações aeroespaciais. Os revestimentos de película fina são mais decorativos e servem como base ideal para pintura subsequente. Devido à sua alta resistência específica e natureza ultraleve, as ligas de magnésio tornaram-se uma opção atraente em produtos 3C leves, como carcaças de laptops e eletrônicos portáteis.

Titânio e ligas de titânio: alto desempenho e biocompatibilidade

Os segredos de cor da anodização do titânio

A anodização do titânio e de suas ligas é um processo único que produz cores vibrantes sem o uso de corantes. O mecanismo de coloração baseia-se na interferência óptica: ao controlar com precisão a tensão ou a corrente de anodização, ajusta-se a espessura da camada de óxido, e diferentes espessuras de película geram diferentes efeitos de interferência, resultando em um espectro completo de cores — do azul, dourado e roxo a muitos outros tons.

Principais áreas de aplicação

A anodização do titânio desempenha um papel crucial em implantes médicos, onde a camada de óxido resultante oferece excelente biocompatibilidade. Na indústria aeroespacial, os componentes de titânio anodizado não apenas obtêm cores funcionais de identificação, mas também melhoram a resistência ao desgaste. Em produtos de consumo de alto padrão, como caixas de relógios e armações de óculos, o titânio anodizado é valorizado por seu conforto leve e estética distintiva.

Outros metais que podem ser anodizados

Limitações do zinco e das ligas de zinco

Materiais como Zamak 3 e outras ligas de zinco geralmente não são adequados para a anodização convencional. Os óxidos de zinco formados em eletrólitos típicos não criam uma película estável e protetora, e o processo pode levar a uma corrosão severa da superfície. Para peças em liga de zinco, recomendamos tratamentos de superfície alternativos, como galvanoplastia ou pintura, que oferecem melhor proteção e resultados decorativos.

Tântalo e nióbio para aplicações especiais

Entre os metais raros, o tântalo e o nióbio também podem ser anodizados para produzir cores de interferência atrativas. O princípio subjacente é semelhante ao do titânio, em que a cor é determinada pela espessura da película de óxido. Devido ao seu alto custo, esses metais são utilizados principalmente em joias de alto padrão e em aplicações industriais de nicho específicas.

Metais comuns inadequados para anodização convencional

Aço (incluindo aço inoxidável)

O aço não consegue formar uma película protetora eficaz por meio da anodização tradicional. Os óxidos de ferro formados em condições naturais ou eletrolíticas são porosos e não protetores, muitas vezes acelerando a corrosão em vez de preveni-la. Para componentes de aço, recomendamos revestimento em pó, galvanoplastia ou outras tecnologias de revestimento para alcançar o desempenho e a aparência desejados.

Cobre e ligas de cobre

O cobre e suas ligas também não conseguem formar películas anódicas estáveis por meio da anodização convencional. Os óxidos de cobre não são confiavelmente protetores e tendem a mudar de cor de forma imprevisível sob diferentes condições ambientais, tornando o processo difícil de controlar. Para peças de cobre, geralmente recomendamos galvanoplastia, passivação ou processos de coloração química.

Fatores-chave na seleção e otimização de substratos para o seu projeto

Séries de ligas e efeitos dos elementos

O tipo e o teor dos elementos de liga têm um impacto decisivo na qualidade da anodização. O silício tende a escurecer a película anódica; o excesso de cobre pode prejudicar a uniformidade do revestimento e a resistência à corrosão; enquanto níveis adequados de magnésio e zinco podem, dentro de certos limites, melhorar determinadas propriedades da película. Por meio da análise de engenharia de fundição sob pressão, podemos prever e otimizar a influência desses elementos já na fase de design do produto.

A importância da microestrutura

Uma microestrutura fina e uniforme é fundamental para alcançar películas anódicas de alta qualidade. Para peças fundidas sob pressão, tratamentos térmicos T5/T6 podem ajudar a homogeneizar a estrutura e reduzir a segregação. Ao mesmo tempo, o controle do processo de solidificação — por meio de um projeto adequado do molde e dos parâmetros de processo — é essencial para garantir a qualidade do substrato e um desempenho consistente na anodização.

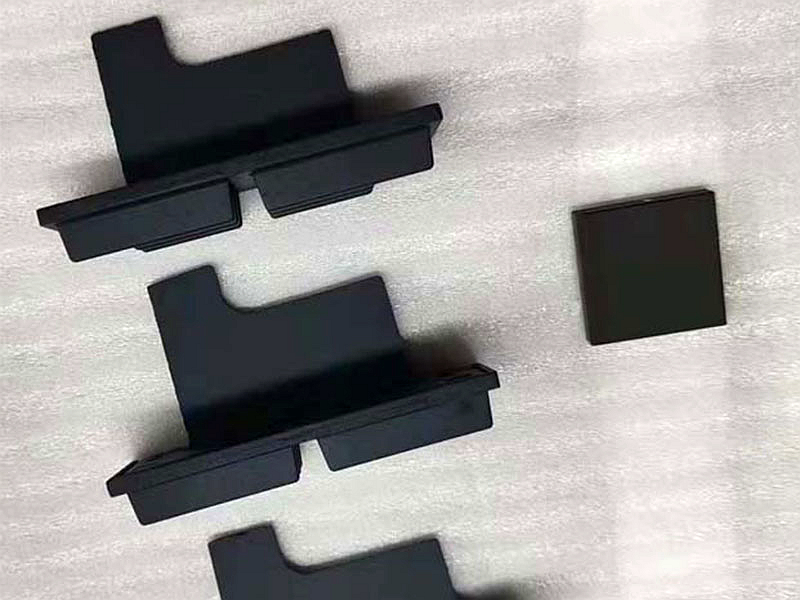

Design e pré-tratamento de superfície

Um bom design do produto aumenta significativamente o sucesso da anodização. Com o apoio de serviços de design para fundição sob pressão, características como cantos vivos, furos cegos profundos e folgas estreitas que dificultam o fluxo do eletrólito e a dissipação de calor podem ser minimizadas ou eliminadas. Antes da anodização, o jateamento de areia pode criar uma superfície fosca uniforme, enquanto a usinagem CNC pode proporcionar um acabamento liso e brilhante. Essas etapas de pré e pós-processamento estabelecem uma base sólida para obter revestimentos anódicos consistentes e de alta qualidade.

Conclusão: o substrato correto é a base de um excelente tratamento de superfície

Selecionar o substrato metálico adequado é a condição primária para alcançar resultados ideais de anodização. O alumínio e suas ligas continuam sendo a escolha mais amplamente utilizada e equilibrada; as ligas de magnésio oferecem benefícios exclusivos em aplicações leves; as ligas de titânio são indispensáveis para requisitos de alto desempenho e aparência especial. Ao trabalhar com fornecedores que possuem forte expertise em materiais e oferecem serviços completos, e ao considerar a seleção do substrato e a compatibilidade do tratamento de superfície desde as fases iniciais de design, você pode garantir um equilíbrio ideal entre desempenho, aparência e custo no produto final.

FAQ

Posso usar anodização em aço inoxidável para alterar sua cor?

A resistência à corrosão das ligas de magnésio anodizadas é suficiente para o uso diário?

As cores das ligas de titânio anodizadas são estáveis ou desbotam com o tempo?

A Newway pode nos auxiliar a testar e selecionar a liga de alumínio mais adequada para anodização?