Benefícios da anodização por arco: desempenho, durabilidade e valor de design

Valor Central da Anodização por Arco

Como engenheiro na Neway, trabalho diretamente com componentes que precisam desempenhar sob condições extremas, incluindo ciclos térmicos, tensão mecânica, atmosferas corrosivas e exposição elétrica. A anodização, também conhecida como oxidação por microarco (MAO), tornou-se uma das tecnologias de revestimento por conversão cerâmica mais versáteis usadas para aprimorar esses componentes. Diferentemente da anodização convencional, a MAO depende de descarga de plasma, criando um óxido cerâmico denso, resistente ao desgaste e eletricamente isolante.

Em diversos setores — da aeroespacial à eletrónica de consumo — a anodização por arco evoluiu para um método estratégico de engenharia de superfície que aumenta a fiabilidade dos componentes, prolonga a vida útil e agrega um valor de design distintivo. Quando combinada com métodos de fabrico a montante, como a fundição sob pressão de alumínio ou a usinagem CNC, a camada pode ser totalmente otimizada em termos de desempenho, eficiência de custo e repetibilidade de produção.

Vantagens de Desempenho Estrutural

Formação de uma Camada Nano-cerâmica

A anodização por arco forma uma camada cerâmica composta principalmente por óxidos do tipo coríndon e do tipo mulita. Essas fases formam uma estrutura de dupla camada, composta por uma barreira externa densa e uma camada de transição mais resistente e mais dúctil. Essa construção em camadas permite que componentes produzidos por fundição sob pressão de zinco ou fundição sob pressão de cobre suportem ambientes mecânicos severos.

Alta Dureza e Resistência ao Desgaste

Revestimentos MAO frequentemente apresentam níveis de dureza que excedem os da anodização tradicional em várias ordens de grandeza. Em indústrias onde o desgaste por deslizamento ou a abrasão por partículas é comum, essa propriedade melhora drasticamente a vida útil funcional.

Resistência à Corrosão e Estabilidade Química

Um dos aspetos mais valiosos da anodização por arco é a sua capacidade de resistência à corrosão. A camada cerâmica resiste à oxidação, à névoa salina e à exposição química. Isso é crucial para carcaças estruturais, tampas de baterias de veículos elétricos e componentes de grau outdoor.

Estabilidade Térmica e Resistência ao Choque Térmico

A MAO suporta exposição a altas temperaturas, tornando-a adequada para produtos que enfrentam carga térmica constante. Ligas de alumínio, como alumínio A380 e liga ADC12, beneficiam dessa proteção adicional, melhorando o desempenho em compartimentos de motor, blindagem eletrónica e carcaças térmicas.

Isolamento Elétrico e Rigidez Dielétrica

O revestimento cerâmico aumenta significativamente a rigidez dielétrica. Para projetistas de invólucros eletrónicos, isso cria oportunidades para paredes mais finas e produtos mais leves. É uma das razões pelas quais a MAO é frequentemente incorporada em carcaças de eletrónica de consumo.

Durabilidade de Longo Prazo e Valor ao Longo do Ciclo de Vida

Extensão da Vida Útil do Componente

A camada de óxido cerâmico da anodização por arco protege os componentes das formas mais comuns de degradação — abrasão, corrosão e erosão térmica. Isso prolonga diretamente a vida útil e reduz os ciclos de substituição.

Redução das Necessidades de Manutenção

Fabricantes industriais beneficiam de menos intervalos de serviço não programados. Seja para suportes aeroespaciais, componentes de powertrain automotivo ou carcaças mecânicas, um revestimento cerâmico estável reduz o custo total de propriedade.

Estabilidade de Desempenho em Ambientes Severos

Componentes expostos a ambientes marinhos, químicos ou de alta temperatura tendem a manter a sua integridade estrutural por mais tempo. Isso torna a anodização por arco um método de acabamento adequado para muitos componentes aeroespaciais que precisam desempenhar de forma consistente em condições de voo variáveis.

Resistência à Degradação Induzida por Desgaste

O contato deslizante contínuo, a fricção repetida e a exposição a partículas deterioram gradualmente superfícies metálicas sem revestimento. A estrutura cristalina da MAO desacelera significativamente esse processo de dano.

Valor de Design e Vantagens Estéticas

Microtextura Única e Sensação de Superfície

A anodização por arco forma uma superfície cerâmica naturalmente microtexturizada, conferindo aos produtos uma qualidade tátil premium. Designers frequentemente utilizam essa característica para diferenciar produtos de consumo de alto padrão.

Estabilidade de Cor e Expressão Decorativa

Embora a MAO seja principalmente funcional, certas ligas suportam acabamentos decorativos. Isso permite personalização visual sem sacrificar a durabilidade.

Aparência Premium para Produtos de Consumo e Industriais

Seja uma carcaça de laptop, um invólucro de dispositivo inteligente ou uma ferramenta industrial portátil, a MAO melhora tanto a durabilidade quanto a perceção de qualidade.

Integração Função + Estética

Para estruturas de dissipação térmica, a MAO pode melhorar a emissividade ao mesmo tempo em que eleva a aparência. Esse benefício duplo é atraente em aplicações como carcaças térmicas, módulos de VE e invólucros de armazenamento de energia.

Vantagens em Relação à Anodização Tradicional

Maior Espessura e Dureza

A anodização tradicional normalmente resulta em camadas de óxido mais finas. A anodização por arco produz camadas cerâmicas significativamente mais espessas — frequentemente várias vezes mais resistentes — ideais para ambientes de alta carga ou alto desgaste.

Vida Útil ao Desgaste e Resistência Mecânica Superiores

Operações que envolvem superfícies de ferramentas, interfaces deslizantes ou poeira abrasiva beneficiam da excecional vida útil ao desgaste da MAO.

Compatibilidade com Aplicações de Alta Temperatura

Camadas cerâmicas MAO resistem ao amolecimento e à oxidação em temperaturas muito além do que a anodização convencional consegue suportar.

Casos de Uso Funcionais + Decorativos

A MAO preenche a lacuna entre desempenho funcional do revestimento e estética visual, oferecendo uma vantagem difícil de alcançar com a anodização tradicional.

Desempenho de Diferentes Substratos

Desempenho de Ligas de Alumínio

O alumínio continua sendo o substrato mais compatível. Diferentes grupos de ligas, como ligas de alumínio, respondem de forma única à MAO. Graus de fundição sob pressão com alto teor de silício, como AlSi10Mg, formam camadas altamente resistentes ao desgaste, enquanto ligas trabalhadas produzem superfícies mais lisas.

Desempenho de Ligas de Magnésio

Componentes de magnésio obtêm melhorias expressivas em resistência ao desgaste e à corrosão. Em projetos leves onde cada grama conta, a MAO torna-se um aprimorador crítico de durabilidade.

Desempenho de Ligas de Titânio

O titânio apresenta excelente biocompatibilidade e propriedades de superfície de alta resistência quando tratado com MAO, tornando-o adequado para suportes especializados, componentes médicos e peças de alto isolamento.

Comportamento de Ligas de Zinco e Cobre

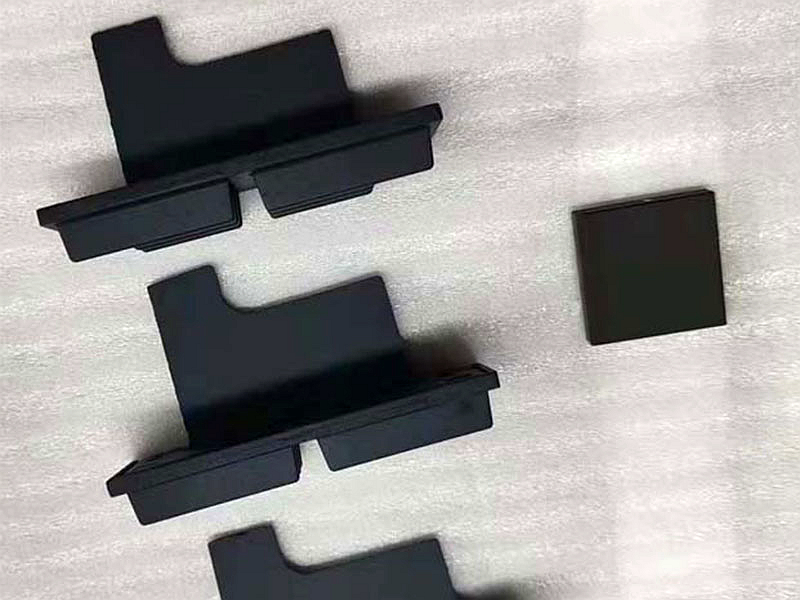

Embora menos comum, a MAO pode ser aplicada a ligas de zinco sob condições otimizadas. O comportamento do plasma é mais sensível nesses materiais, exigindo parâmetros elétricos ajustados.

Compatibilidade com o Fluxo de Fabrico

Integração com Processos de Fundição sob Pressão

A anodização por arco funciona particularmente bem com componentes de alumínio fundidos sob alta pressão. Quando combinada com processos como anodização para peças fundidas sob pressão, estratégias híbridas de acabamento podem ser personalizadas para desempenho e custo.

Compatibilidade com Usinagem CNC

Componentes refinados por CNC garantem melhor uniformidade da MAO. Um acabamento superficial controlado reduz pontos quentes de microarco e melhora a densidade do revestimento.

Alinhamento com o Desenvolvimento de Protótipos e Produção

Para construções em estágio inicial, a prototipagem rápida acelera os testes de MAO ao fornecer peças de teste precisas antes de se comprometer com ferramental de produção.

Aprimoramento por Pós-tratamento

Após a MAO, selagem e refinamentos mecânicos melhoram ainda mais a resistência à corrosão e a consistência da superfície.

Valor de Aplicação por Indústria

Engenharia Aeroespacial

A durabilidade, a rigidez dielétrica e a resistência ao calor da anodização por arco beneficiam carcaças estruturais, suportes e módulos expostos a ambientes de voo extremos.

Aplicações Automotivas

Invólucros de bateria de VE, carcaças de powertrain e estruturas críticas de segurança frequentemente dependem da MAO para atingir metas de desempenho. As nossas soluções de fundição automotiva demonstram como combinar expertise em fundição com MAO gera componentes robustos e de longa vida útil.

Eletrónica de Consumo

Carcaças de alto padrão criadas em projetos de carcaças de eletrónica de consumo usam MAO para obter um acabamento premium com excecional resistência a riscos.

Equipamentos Industriais

Em ambientes de serviço pesado, revestimentos MAO melhoram o isolamento e o desempenho ao desgaste em carcaças de precisão, válvulas e componentes estruturais.

Otimização de Design e Custo-Benefício

DFAA (Design para Anodização por Arco)

Otimizar raios, espessura de parede e zonas sensíveis à descarga melhora a uniformidade do revestimento e reduz taxas de refugo.

Impacto da Seleção de Materiais

Escolher a liga correta reduz o consumo de energia e melhora a consistência do revestimento. Ao utilizar componentes fundidos por meio de serviço completo de fundição sob pressão, a seleção de materiais é integrada em todo o plano de produção.

Menor Custo ao Longo do Ciclo de Vida

Embora a MAO seja mais cara do que a anodização tradicional, a sua durabilidade prolongada reduz o custo de longo prazo ao diminuir manutenção, falhas e substituições.

Sinergia com Fabrico Integrado

Projetos que se beneficiam de fundição, usinagem e revestimento totalmente integrados — oferecidos pelo modelo verticalmente integrado da Neway — alcançam consistência superior e reduzem tempos de ciclo.

Valor de Sustentabilidade da Anodização por Arco

Redução de Manutenção e Substituição

Uma vida útil maior do produto significa que menos componentes precisam ser produzidos, transportados e reciclados.

Suporta Engenharia Leve

A MAO permite a fabricação de estruturas metálicas mais finas e leves sem comprometer a durabilidade, contribuindo assim para maior eficiência energética em transporte e eletrónica.

Engenharia de Superfície Ecológica

Em comparação com outros revestimentos cerâmicos, a MAO utiliza eletrólitos ambientalmente benignos e elimina emissões tóxicas.

Resumo e Principais Pontos de Engenharia

A anodização por arco oferece uma combinação rara de durabilidade mecânica, resistência à corrosão, estabilidade térmica, isolamento elétrico e apelo visual. Para engenheiros que projetam componentes de próxima geração, a MAO fornece vantagens substanciais de desempenho e custo, especialmente quando combinada com tecnologias de fabricação a montante, como o serviço de anodização por arco como parte de um fluxo de produção integrado. De carcaças aeroespaciais a eletrónica de consumo, a MAO continua a ajudar fabricantes a aumentar a fiabilidade, prolongar o ciclo de vida e elevar a estética do produto.