Substratos aplicáveis à anodização por arco: metais para melhoria superficial

Substratos Aplicáveis para Anodização por Arco: Metais Adequados para Melhoria de Superfície

Visão Geral da Anodização por Arco

Como engenheiro da Neway, trabalho em estreita colaboração com clientes que necessitam de revestimentos avançados do tipo cerâmico para fins estruturais, térmicos ou de isolamento elétrico. A anodização por arco — também conhecida como oxidação por micro-arco (MAO) ou oxidação eletrolítica por plasma (PEO) — continua a ser uma das tecnologias de melhoria de superfície mais eficazes para metais leves. Como este processo depende de descargas de plasma na interface metal–eletrólito, nem todos os metais são substratos adequados para este processo. A seleção da liga correta determina o desempenho do revestimento, a eficiência de custos e a durabilidade a longo prazo.

Para apoiar a tomada de decisões de engenharia, este artigo analisa quais metais são mais adequados para anodização por arco, por que certas ligas respondem de forma mais favorável ao processo e como a escolha do substrato afeta a qualidade do revestimento em ambientes reais de fabricação. Processos a montante como fundição sob pressão de alumínio, fundição sob pressão de zinco ou fundição sob pressão de cobre também influenciam o comportamento do MAO, tornando a seleção de materiais ainda mais crítica.

Fatores Principais que Afetam a Compatibilidade do Substrato

Condutividade Elétrica e Estabilidade da Descarga

Materiais com condutividade moderada formam canais de plasma estáveis, resultando em camadas uniformes de óxido cerâmico. Ligas de alumínio, por exemplo, produzem padrões de descarga previsíveis, enquanto metais altamente condutores, como o cobre puro, desestabilizam a ignição do arco.

Comportamento de Crescimento da Camada de Óxido

O MAO cria um revestimento cerâmico espesso e duro. As características intrínsecas do óxido da liga — taxa de densificação, distribuição de poros e expansão térmica — determinam essencialmente a qualidade final do revestimento. O crescimento consistente do óxido é essencial para componentes produzidos por usinagem CNC ou fundição sob pressão.

Condutividade Térmica e Estabilidade ao Choque Térmico

As descargas de plasma criam temperaturas localizadas elevadas. Metais com maior condutividade térmica dissipam o calor de forma mais eficaz, reduzindo o risco de microfissuras. Ligas com alto teor de silício, como alumínio A380 ou liga ADC12, exigem parâmetros de controlo mais rigorosos devido à sua menor condutividade térmica.

Composição Química e Elementos de Liga

Elementos como silício, cobre e zinco influenciam o comportamento de oxidação. A sua presença afeta o limiar de descarga, a morfologia cerâmica e a dureza do revestimento.

Metais Adequados para Anodização por Arco

Alumínio e Ligas de Alumínio

O alumínio continua a ser o material base mais compatível para anodização por arco. Tanto ligas fundidas como forjadas apresentam boa formação de óxido e comportamento estável de micro-arco. É por isso que o alumínio é amplamente utilizado nos setores de eletrónica de consumo, automóvel e aeroespacial.

Ligas de Fundição

Ligas fundidas como AlSi10Mg e ligas com alto teor de silício respondem de forma diferente. As ligas com alto teor de silício produzem revestimentos mais duros, porém mais porosos, enquanto ligas forjadas com baixo teor de silício resultam em estruturas mais suaves. Uma lista completa de composições compatíveis pode ser encontrada na nossa base de dados de ligas de alumínio.

Ligas Forjadas

O alumínio forjado geralmente oferece maior uniformidade de revestimento devido ao menor teor de impurezas e melhor estabilidade térmica.

Magnésio e Ligas de Magnésio

O magnésio é altamente adequado para MAO. As suas características de leveza e comportamento de oxidação responsivo tornam-no ideal para aplicações onde a relação resistência-peso é crucial. Os revestimentos MAO em magnésio melhoram significativamente a resistência ao desgaste e à corrosão.

Titânio e Ligas de Titânio

As ligas de titânio podem passar por MAO para melhorar a biocompatibilidade e a dureza superficial. Embora mais nicho do que o alumínio e o magnésio, o MAO em titânio é comum em suportes aeroespaciais, implantes médicos e componentes de isolamento.

Ligas de Zinco e Cobre (Viabilidade Seletiva)

As ligas de zinco e cobre são menos utilizadas, mas podem ser tratadas sob condições controladas. As ligas de zinco exigem modos de plasma de menor energia para evitar a fusão superficial. As ligas à base de cobre enfrentam desafios devido à alta condutividade, mas composições específicas ainda podem ser modificadas utilizando eletrólitos personalizados.

Vantagens e Comportamento das Ligas de Alumínio no MAO

Ligas Fundidas com Alto Teor de Silício

Ligas como alumínio A380 e ADC12 apresentam atividade intensa de plasma devido ao seu teor de silício. Estas ligas exigem modulação precisa de tensão, mas criam camadas cerâmicas extremamente duras, ideais para carcaças mecânicas.

Alumínio com Baixo Teor de Silício ou Forjado

Estas ligas geram revestimentos mais suaves e uniformes. São preferidas para MAO decorativo ou produtos que exigem controlo rigoroso de tolerâncias.

Recomendado para Carcaças Estruturais e Térmicas

Muitas carcaças aeroespaciais e eletrónicas dependem de estruturas de alumínio fundido produzidas por fundição sob pressão de zinco ou fundição sob pressão de cobre e finalizadas com MAO.

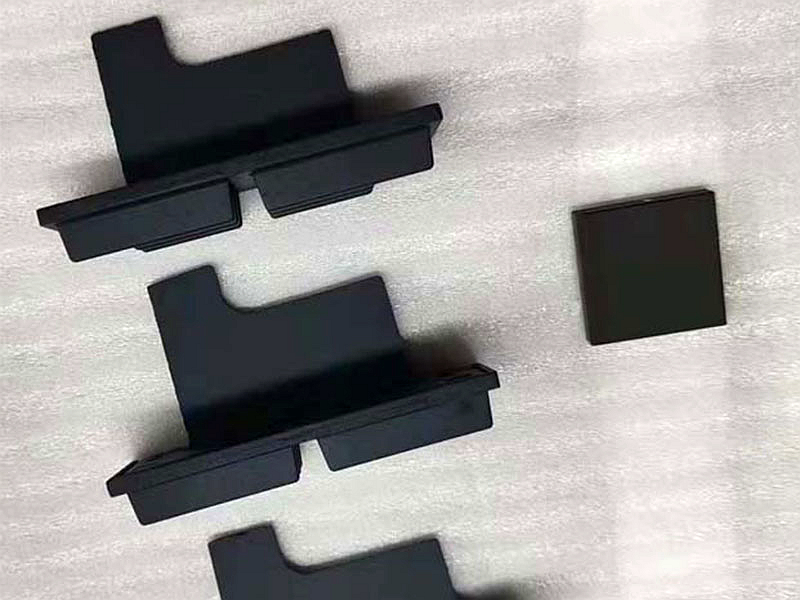

O MAO é amplamente utilizado em caixas encontradas em carcaças de eletrónica de consumo devido à sua excelente resistência ao desgaste e apelo estético.

Fluxo Integrado de Fundição → Usinagem → MAO

O nosso fluxo de trabalho integrado, incluindo prototipagem rápida e produção em massa, garante que os substratos de alumínio fundido sejam otimizados para descargas de plasma, melhorando assim a consistência do revestimento e o rendimento.

Desempenho das Ligas de Magnésio no MAO

Vantagens Estruturais Leves

O magnésio destaca-se em indústrias que exigem redução agressiva de peso. O MAO cria uma camada cerâmica que é simultaneamente leve e extremamente durável.

Relevância Industrial

Nos setores automóvel e aeroespacial, carcaças e tampas de magnésio beneficiam do MAO devido à sua resistência térmica e melhor desempenho à fadiga.

Riscos Térmicos

As ligas de magnésio podem sobreaquecer sob descargas intensas de plasma. O controlo térmico adequado e o design do eletrólito são essenciais para evitar fusão local.

Aplicações de Ligas de Titânio

Biocompatibilidade e Dureza

O MAO em titânio produz camadas cerâmicas porosas ideais para implantes, ligação superficial e reforço estrutural.

Uso Aeroespacial

O MAO em titânio é utilizado em suportes isolantes, conectores e componentes de fixação onde são exigidas resistência e isolamento.

Benefícios de Isolamento Elétrico

O titânio apresenta uma melhoria significativa da rigidez dielétrica sob MAO, tornando-o adequado para módulos eletrónicos especializados.

Metais Inadequados para Anodização por Arco

Ligas com Alto Teor de Cobre

Devido à elevada condutividade elétrica, as ligas de cobre desestabilizam a descarga do arco.

Ligas com Alto Teor de Zinco

Embora algumas ligas de zinco possam operar sob condições controladas, composições com alto teor de zinco frequentemente geram calor excessivo e defeitos superficiais.

Metais de Baixo Ponto de Fusão

Estanho, chumbo e metais semelhantes fundem antes que arcos estáveis possam se formar.

Ligas de Aço e Ferro

O aço é incompatível com MAO; devem ser utilizados revestimentos cerâmicos alternativos ou PVD.

Como a Escolha do Substrato Determina o Desempenho do Revestimento

Resistência à Corrosão

Materiais com camadas de óxido estáveis oferecem proteção superior contra corrosão a longo prazo.

Resistência ao Desgaste e Dureza

Substratos de alumínio e magnésio podem atingir superfícies cerâmicas extremamente duras através do MAO.

Capacidade de Isolamento Elétrico

O MAO aumenta significativamente a rigidez dielétrica de substratos compatíveis, especialmente para carcaças eletrónicas.

Estabilidade do Processo e Custo

Substratos que produzem padrões de descarga previsíveis reduzem sucata e custos de revestimento. Quando combinado com anodização para fundidos sob pressão, o MAO pode melhorar o desempenho mantendo a eficiência de custos através de estratégias híbridas de revestimento.

Aplicações de Materiais por Indústria

Aeroespacial

O MAO é amplamente utilizado em carcaças estruturais, suportes, escudos térmicos e outros componentes aeroespaciais que exigem alto desempenho térmico e ao desgaste.

Automotivo

Em carcaças de baterias de VE e componentes de transmissão, o MAO aumenta a durabilidade. Componentes fundidos sob alta pressão são frequentemente desenvolvidos através de soluções de fundição automotiva e tratados com MAO.

Eletrónica de Consumo

Carcaças finas como carcaças de eletrónica de consumo beneficiam de revestimentos cerâmicos decorativos e funcionais.

Aplicações Industriais

Carcaças industriais utilizam MAO para maior isolamento, resistência à corrosão e vida útil prolongada.

Selecionando o Material Correto para MAO

Necessidades da Aplicação

Ambientes de alta temperatura favorecem alumínio com silício, enquanto peças estruturais podem exigir ligas forjadas.

Integração com Fundição e Usinagem

A seleção de materiais compatíveis com processos a montante melhora os resultados do revestimento. Integrar a produção numa única plataforma — como o serviço completo de fundição sob pressão da Neway — simplifica o controlo de qualidade.

Alternativas Otimizadas em Custo

Algumas aplicações podem migrar do titânio para o alumínio sem comprometer o desempenho. Outras podem optar por alumínio fundido em vez de alumínio forjado para maior eficiência de custos.

Colaboração com Fornecedores

Trabalhar em estreita colaboração com o seu parceiro de fabricação garante melhor DFM/DFAA e seleção de substratos, o que, por sua vez, melhora o rendimento e o desempenho do MAO.

Resumo

A anodização por arco oferece revestimentos cerâmicos excecionais, mas o seu sucesso depende fortemente da seleção do substrato. As ligas de alumínio e magnésio continuam a ser as escolhas mais fiáveis. O titânio oferece forte desempenho em nichos específicos, enquanto as ligas de zinco e cobre exigem ajuste cuidadoso de parâmetros. Compreender o comportamento metalúrgico de cada liga permite aos engenheiros combinar o MAO com processos de fabricação ideais — da fundição à usinagem e ao tratamento de superfície — garantindo desempenho consistente e eficiência de custos.