É possível anodizar componentes de alumínio fundidos sob pressão?

Compreendendo a Fundição Sob Pressão de Alumínio e a Anodização

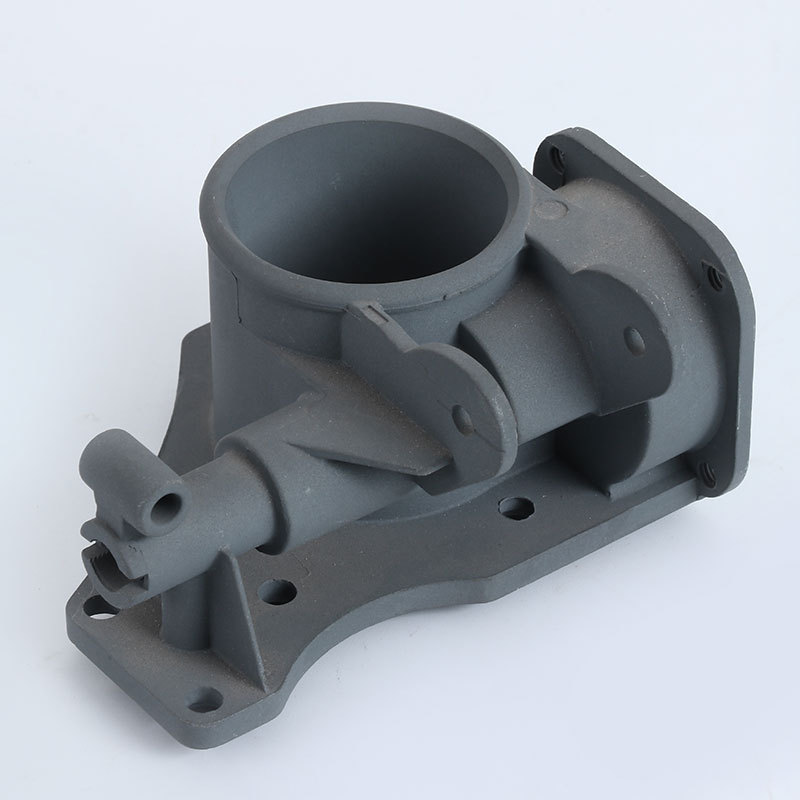

A fundição sob pressão de alumínio é amplamente adotada por sua capacidade de criar estruturas de paredes finas com tolerâncias rigorosas e alta produtividade. Processos como os serviços de fundição sob pressão de alumínio permitem geometrias complexas que outras rotas de fabricação — como extrusão ou fundição em areia — não conseguem alcançar com a mesma eficiência. No entanto, a microestrutura do alumínio fundido sob pressão é fundamentalmente diferente das ligas trabalhadas. O enchimento sob alta pressão, o resfriamento rápido e as composições ricas em silício introduzem porosidade e fases heterogêneas que afetam diretamente a forma como essas peças respondem à anodização.

A anodização em si é um processo eletroquímico que converte a superfície externa do alumínio em uma camada de óxido controlada. A estrutura porosa e cristalina resultante oferece resistência à corrosão, maior dureza superficial e valor estético aprimorado. Porém, enquanto o alumínio extrudado e usinado a partir de tarugo anodiza de forma previsível, as ligas fundidas sob pressão apresentam desafios únicos devido ao teor de silício, gases aprisionados e defeitos de fundição.

Como engenheiros, quando os clientes perguntam se suas peças fundidas sob pressão podem ser anodizadas, a resposta correta é: sim — mas apenas nas condições adequadas, com expectativas realistas e avaliação de engenharia prévia apropriada.

As Peças Fundidas Sob Pressão de Alumínio Podem Ser Anodizadas?

Viabilidade dependente da liga

Nem todas as ligas fundidas sob pressão se comportam da mesma forma durante a anodização. Ligas com alto teor de silício, como a liga de alumínio A380 para fundição sob pressão e a A383/ADC12, tendem a produzir camadas de óxido mais escuras e irregulares, pois as partículas de silício resistem à oxidação e criam absorção de luz não uniforme. Ligas com menor teor de cobre, como a ADC10, apresentam melhor desempenho, especialmente para anodização funcional (não decorativa), em que a aparência consistente não é o principal objetivo.

Características estruturais da fundição sob pressão

Componentes fundidos sob pressão frequentemente contêm microporosidade, soldas frias e marcas de fluxo. Esses defeitos podem se tornar muito mais visíveis após o ataque químico e a anodização. Mesmo quando a usinagem melhora a superfície externa, a porosidade subjacente ainda pode se manifestar através da camada de óxido. Em aplicações que exigem cor uniforme ou aparência cosmética premium, isso se torna uma limitação crítica.

Quando a anodização é recomendada — e quando não é

Peças fundidas sob pressão usadas para reforço estrutural, invólucros, suportes ou componentes mecânicos funcionais geralmente podem ser anodizadas para resistência à corrosão ou isolamento dielétrico. No entanto, se a peça tiver a intenção de imitar a aparência do alumínio usinado a partir de tarugo, como em carcaças eletrônicas de luxo, a anodização pode gerar resultados imprevisíveis. Nesses casos, pintura de superfície, pintura eletrostática a pó ou oxidação por arco micro frequentemente oferecem melhor consistência.

Desafios de Engenharia na Anodização do Alumínio Fundido Sob Pressão

Defeitos impulsionados pela porosidade

A porosidade leva a pites, manchas de cor, pontos brancos e selagem não uniforme. Durante o ataque químico, os poros se abrem, expondo metal fresco ou contaminantes que interrompem o crescimento do filme. Mesmo com usinagem, a exposição de porosidade logo abaixo da superfície pode criar manchas escuras ou variações de brilho.

Efeitos da composição da liga

As fases de silício, cobre e ferro formam compostos intermetálicos que exibem comportamentos distintos no banho de anodização. Por exemplo, ligas com alto teor de cobre apresentam desempenho de corrosão reduzido mesmo após a anodização, pois o enriquecimento em cobre enfraquece a uniformidade do óxido.

Alterações dimensionais

A camada de óxido cresce tanto para dentro quanto para fora. Componentes com tolerâncias apertadas, especialmente aqueles destinados a encaixes deslizantes ou interfaces funcionais, devem considerar as mudanças de espessura. Os processos de selagem introduzem inchamento adicional, que precisa ser considerado no projeto de tolerâncias.

Abordagem de Engenharia da Neway para Anodização de Peças Fundidas Sob Pressão

Controle de qualidade desde o ferramental e a fundição

Na Neway, a viabilidade da anodização começa muito antes da etapa de tratamento de superfície. Ao projetar o ferramental, otimizamos canais de alimentação e ventilação para minimizar a porosidade. Isso reduz o risco de inconsistência de cor e defeitos superficiais quando a anodização é aplicada. Ao controlar padrões de enchimento, perfis de pressão e temperaturas do metal, estabilizamos a microestrutura e a densidade superficial, resultando em um comportamento de anodização mais previsível.

Fluxo de trabalho integrado de fundição, usinagem e acabamento

Como a Neway fornece serviços de usinagem CNC de precisão internamente, mantemos controle rigoroso sobre planicidade, rugosidade e sobremetal de usinagem. Isso é particularmente importante quando a anodização é necessária, pois uma superfície de referência estável reduz variações locais de cor.

Nossa equipe interna de anodização gerencia todo o fluxo de acabamento utilizando uma linha dedicada de serviços de anodização para fundição sob pressão de alumínio, possibilitando testes rápidos de amostras e ajustes de processo. O fluxo integrado elimina variações entre fornecedores e reduz a probabilidade de camadas de óxido inconsistentes.

Avaliação de engenharia em estágio inicial

Ao revisar RFQs, avaliamos:

Seleção da liga

Distribuição de espessura de parede

Definição da superfície A

Expectativas funcionais versus cosméticas

Acúmulos de tolerâncias

Requisitos de uniformidade de cor

Espessura alvo do revestimento

Em muitos casos, recomendamos a realização de um painel de teste utilizando a mesma liga e condições antes de comprometer-se com a produção em massa.

Janelas de Processo e Parâmetros para Anodização de Peças Fundidas Sob Pressão

Estratégia de pré-tratamento

O alumínio fundido sob pressão requer pré-tratamento personalizado para evitar ataque excessivo das fases de silício. Limpezas alcalinas agressivas podem expor nódulos de silício, causando aparência manchada. Nosso processo combina ataque moderado, desmanche (de-smutting) proprietário e neutralização controlada para preparar a superfície da fundição sem danificá-la.

Controle do processo de anodização

A composição do eletrólito, a temperatura e a densidade de corrente influenciam fortemente a translucidez e a cor da membrana. Ligas fundidas sob pressão com alto teor de silício geralmente exigem densidades de corrente mais baixas e faixas de temperatura mais restritas para evitar queima e crescimento não uniforme.

A espessura do filme é ajustada de acordo com o requisito funcional — filmes finos para controle de cor, filmes mais espessos para resistência à corrosão e ao desgaste.

Pós-tratamento e selagem

A Neway utiliza selagem em água quente e sais de níquel conforme os requisitos de desempenho. A selagem adequada melhora significativamente a resistência à névoa salina e evita manchas durante o manuseio e a montagem.

Equilibrando Aparência, Função e Custo

Cores anodizadas alcançáveis

Prata natural, cinza escuro e preto geralmente são alcançáveis, embora a uniformidade perfeita não possa ser garantida para ligas com alto teor de silício. Superfícies grandes e planas são mais suscetíveis a variações visuais, enquanto pequenos suportes e superfícies usinadas apresentam resultados mais consistentes.

Gerenciamento de expectativas para superfícies cosméticas

Para carcaças externas premium encontradas em eletrônicos de consumo, as expectativas de uniformidade frequentemente excedem a capacidade da anodização de alumínio fundido sob pressão. Nesses casos, frequentemente propomos soluções alternativas como pintura eletrostática a pó ou pintura líquida quando os clientes exigem uma superfície impecável.

Isso reflete experiências de projetos anteriores, incluindo programas de carcaças eletrônicas de alto volume, como a colaboração de carcaça fundida sob pressão para a Huawei.

Seleção de processo versus custo

A anodização normalmente custa mais do que a pintura, mas oferece melhor resistência à abrasão. Por outro lado, a pintura eletrostática a pó proporciona excelente uniformidade, porém com aparência metálica limitada. Cada método exige o equilíbrio entre custo, produtividade e qualidade superficial.

Cenários de Aplicação e Insights de Casos

Eletrônicos de consumo e hardware de computação

Estruturas de GPU e acessórios de computador frequentemente exigem um equilíbrio entre proteção contra corrosão, desempenho leve e aparência. Para esse tipo de projeto, a anodização pode ser viável dependendo da liga e dos requisitos de superfície, como observado em diversas colaborações, incluindo nossos projetos de fundição sob pressão de alumínio para a Volkswagen, nos quais a resistência funcional à corrosão é uma prioridade maior do que a consistência perfeita da cor.

Aplicações automotivas e industriais

A proteção contra corrosão e a resistência mecânica superam a uniformidade cosmética nesses setores. A anodização pode aumentar significativamente a durabilidade e a resistência ambiental quando aplicada a suportes, invólucros, alavancas ou apoios mecânicos.

Soluções de fabricação de ponta a ponta

Clientes que buscam produção estável e previsível frequentemente escolhem nossa solução completa de fundição sob pressão. Ao integrar fundição sob pressão, usinagem, anodização, testes e montagem, minimizamos variações dimensionais e otimizamos a consistência da camada de óxido.

Diretrizes Práticas para Designers e Engenheiros de Compras

Recomendações de desenhos e especificações

Para maximizar o sucesso da anodização:

Evite arestas vivas e furos cegos profundos

Use filetes consistentes para reduzir a concentração de corrente

Especifique classes cosméticas realistas

Defina claramente cor, espessura e critérios de aceitação

Prefira ligas com teor moderado de silício e baixo teor de cobre

Considere usinar superfícies críticas antes da anodização

Comunicação com fornecedores

Pergunte ao seu fornecedor:

Qual liga e processo de fundição sob pressão são recomendados?

Como a porosidade é controlada no nível do ferramental?

Quais amostras de anodização ou padrões de cor estão disponíveis?

Quais dados de teste podem ser fornecidos (névoa salina, dureza, adesão)?

Como o crescimento dimensional após a anodização é considerado?

Uma comunicação clara na fase de RFQ aumenta drasticamente a probabilidade de atender aos requisitos cosméticos e funcionais.

FAQs

Como a anodização de alumínio extrudado e fundido sob pressão difere visualmente?

Por que as ligas A380 e ADC12 apresentam variações de cor após a anodização?

Quais detalhes de desenho devem especificar a anodização em superfícies cosméticas de alumínio?

Peças fundidas sob pressão anodizadas podem ser usinadas ou retrabalhadas posteriormente?