Como escolher os materiais para ferramentas e moldes?

Les outillages constituent l’épine dorsale de toute opération de moulage ou de mise en forme de précision. Que vous produisiez des millions de pièces moulées sous pression ou des prototypes en petites séries, le choix des matériaux d’outillage et de moule impacte directement la qualité de production, la durée de vie des outils, les temps de cycle et l’efficacité des coûts. Chez Neway, nos services de fabrication d’outillages (tool and die making) sont adaptés à votre volume de production, au métal moulé et à vos objectifs de performance.

Les outillages constituent l’épine dorsale de toute opération de moulage ou de mise en forme de précision. Que vous produisiez des millions de pièces moulées sous pression ou des prototypes en petites séries, le choix des matériaux d’outillage et de moule impacte directement la qualité de production, la durée de vie des outils, les temps de cycle et l’efficacité des coûts. Chez Neway, nos services de fabrication d’outillages (tool and die making) sont adaptés à votre volume de production, au métal moulé et à vos objectifs de performance.

Ce guide présente les facteurs clés qui influencent la sélection des aciers à outils et des matériaux spéciaux pour moules, notamment la stabilité thermique, la résistance à l’usure, la ténacité, l’usinabilité et la durée de service en conditions réelles de fabrication.

Pourquoi le choix des matériaux d’outillage est important

Les matériaux d’outillage et de moule doivent résister aux contraintes mécaniques, aux températures élevées et aux attaques chimiques pendant toute leur durée de vie. Un mauvais choix peut entraîner des fissures, une usure excessive, une instabilité dimensionnelle et une mauvaise finition de surface des pièces moulées. Une sélection appropriée permet de :

Garantir une constance dimensionnelle pour des pièces à tolérances serrées

Prolonger la durée de vie des outils (100 000+ cycles en moulage sous pression de l’aluminium)

Réduire les retouches, les arrêts machine et le coût par pièce

Améliorer la productivité et la répétabilité

Exigences de performance clés pour les matériaux d’outillage

Résistance à la fatigue thermique

En moulage sous pression, l’aluminium fondu (~660°C), le zinc (~420°C) ou le cuivre (~1085°C) est injecté de manière répétée dans des moules en acier. L’outillage doit résister au faïençage thermique (heat checking), au choc thermique et à l’oxydation. Par exemple, des outils haute performance doivent conserver leur intégrité structurelle sur plus de 100 000 cycles d’injection pour l’aluminium, et au moins 10 000 cycles pour le laiton ou le bronze.

Résistance à l’usure et dureté

Les aciers à outils doivent présenter une dureté Rockwell de 44–52 HRC (après traitement thermique) pour le moulage sous pression de l’aluminium, ou jusqu’à 60 HRC pour les matrices de découpe à froid. Cela assure une bonne tenue face à l’usure érosive, à la cavitation et à l’écoulement du métal fondu.

Résistance aux chocs (ténacité)

La ténacité protège contre l’écaillage et la fissuration lors des cycles thermiques et des impacts mécaniques. Pour les inserts, des valeurs Charpy V-notch supérieures à 20 J sont souvent souhaitables, notamment pour des moules à géométrie complexe.

Usinabilité et aptitude au polissage

Les cavités de moule de précision doivent être usinées CNC et polies à des tolérances serrées (±0,01 mm) et à des états de surface fins (Ra < 0,4 µm pour des pièces cosmétiques). Des matériaux à bonne usinabilité réduisent les délais de fabrication des outils et améliorent la constance de surface.

Stabilité dimensionnelle

Après traitement thermique, des matériaux à faible déformation sont essentiels pour préserver la précision de cavités complexes. Un retrait volumique inférieur à 0,3% après durcissement est généralement acceptable pour des outillages de précision.

Aperçu des matériaux courants d’outillage et de moule

Neway propose une large gamme de matériaux d’outillage adaptés à différents volumes de fabrication, alliages moulés et conditions d’utilisation.

Acier à outils H13

Dureté après trempe : 44–52 HRC

Température de service : jusqu’à 600°C

Conductivité thermique : ~24 W/m·K

Énergie d’impact Charpy : ~22–26 J

Applications : moulage sous pression de l’aluminium, moulage sous pression du zinc, injection plastique

Le H13 est l’acier à outils pour travail à chaud le plus utilisé grâce à son excellent équilibre entre résistance, ténacité et tenue à chaud. C’est le standard de l’industrie pour les moules destinés à l’aluminium et au zinc.

Acier à outils P20

Pré-durci : 28–32 HRC

Excellente usinabilité et aptitude au polissage

Utilisé pour : moules prototypes, urethane casting, outillages de courte série

Température de service : inférieure à 400°C

Le P20 est une solution économique pour des moules de dureté moyenne lorsque la résistance thermique maximale n’est pas indispensable.

Acier à outils D2

Dureté après trempe : 58–62 HRC

Teneur élevée en chrome (~12%) pour une excellente résistance à l’usure

Faible résistance à la fatigue thermique et ténacité limitée

Idéal pour : outils de travail à froid, découpe, et matrices de détourage pour tôles fines

Le D2 convient aux environnements très abrasifs, mais n’est pas adapté aux outils soumis à des cycles thermiques élevés.

Acier à outils A2

Dureté après trempe : 56–60 HRC

Bonne stabilité dimensionnelle et bonne usinabilité

Résistance aux chocs modérée

Utilisé pour : outillages polyvalents, outils de formage et inserts

Le A2 constitue un bon compromis entre résistance à l’usure et ténacité dans des applications à plus basse température.

Cuivre au béryllium (BeCu)

Dureté : 35–45 HRC

Conductivité thermique : jusqu’à 110 W/m·K

Excellente aptitude au polissage et résistance à la corrosion

Utilisé pour : broches de noyau, coulisseaux et inserts en injection plastique ou en zinc

Le BeCu est idéal dans les zones nécessitant une dissipation thermique rapide ou une finition de surface très fine, notamment lorsque l’efficacité du refroidissement est critique.

Acier à outils S7

Dureté après trempe : 54–56 HRC

Excellente résistance aux chocs

Ténacité élevée sans fragilité excessive

Applications : matrices de détourage, outils d’emboutissage, outillages soumis à des impacts répétés

Le S7 est utilisé lorsque l’outillage subit surtout des chocs mécaniques plutôt que des cycles thermiques intenses.

Carbure de tungstène

Dureté : >80 HRC

Très haute résistance à la compression et à l’usure

Faible ténacité ; matériau fragile sous choc

Utilisé pour : inserts à forte usure, matrices de détourage, outils de cisaillement longue durée

Le carbure est recommandé pour des environnements d’usure extrême et des opérations de détourage en grande série.

Inconel 718

Superalliage à base de nickel

Résistance à la traction : jusqu’à 1240 MPa à 700°C

Excellente résistance au fluage et à l’oxydation

Utilisé pour : moulage sous pression d’alliages cuivreux, inserts de noyau thermiques

L’Inconel est indispensable pour les environnements à très haute température (cuivre/laiton), où les aciers classiques s’usent prématurément.

Comment choisir le bon matériau d’outillage

Les critères suivants peuvent guider la sélection du matériau pour la conception des moules et matrices :

Paramètre | Matériau recommandé |

|---|---|

Métal moulé : Aluminium/Zinc | H13 ou P20 (petites séries) |

Métal moulé : Cuivre/Laiton | Inconel 718, inserts BeCu |

Durée de vie outil : <100 000 coups | P20, A2, S7 |

Durée de vie outil : >500 000 coups | H13, Carbure, Inconel |

Finition de surface critique | BeCu, P20 |

Tolérances serrées & polissage | BeCu, A2 |

Prototypes à budget limité | P20 ou aciers pré-durcis |

L’équipe d’ingénierie de Neway analysera la température de cycle, la dilatation thermique, la géométrie de la pièce et la durée de vie visée afin de sélectionner ou recommander le matériau d’outillage le plus approprié à votre projet.

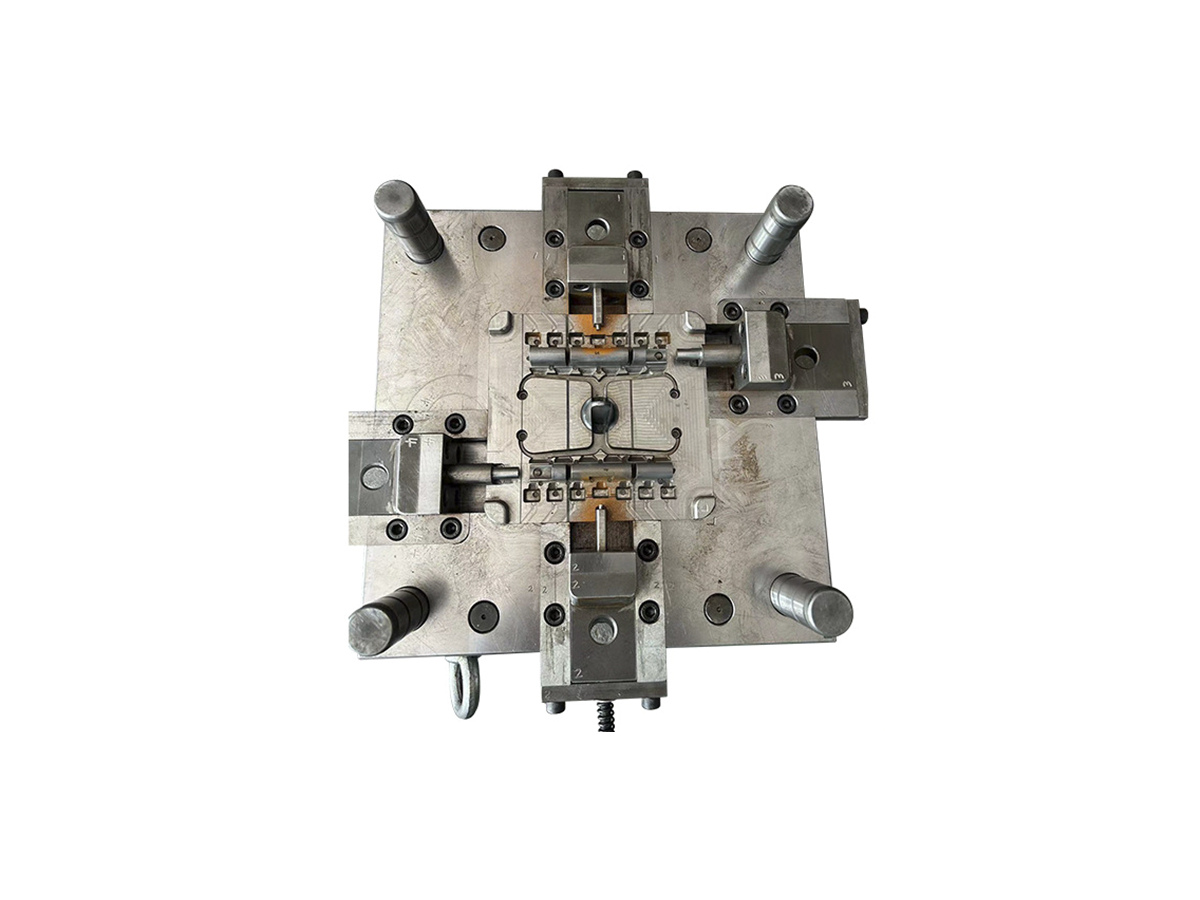

Outillage et production intégrés chez Neway

Neway fournit des solutions complètes d’outillage, du concept à la production :

Consultation design avec DFM et simulation de remplissage (mold flow)

Usinage CNC et EDM avec une précision de ±0,01 mm

Traitement thermique et polissage

Intégration de l’outillage aux procédés de fonderie, incluant le post-machining et la finition

Assembly et services de remise à neuf d’outils pour réutilisation multi-projets

Que votre projet nécessite une production en faible volume ou une production de masse, nos systèmes d’outillage sont conçus pour la fiabilité, la précision et la maîtrise des coûts.

Conclusion

Choisir le bon matériau d’outillage est fondamental pour une fabrication réussie, efficace et durable. En alignant le matériau de moule avec l’alliage moulé, la température de cycle, la durée de vie visée et la géométrie de la pièce, vous pouvez réduire significativement les risques et les coûts de production. Grâce à une expertise approfondie en aciers à outils et en fabrication de moules, Neway vous aide à rationaliser votre industrialisation, de la conception à la production à grande échelle.

Pour des conseils d’experts ou un devis sur des solutions d’outillage, contactez Neway dès aujourd’hui.