Руководство по точному расчёту затрат на проекты металлического литья

引言

精确的成本核算是任何金属铸造项目成功的关键。从样件开发到规模化量产,只有真正理解成本结构,制造商才能做出理性决策、优化设计并保持利润。然而,铸造成本涉及变量众多——模具、材料、工艺、后处理以及市场因素——一旦缺少系统方法,成本计算很容易变得复杂且失真。

本指南提供一套系统化、工程化的铸造项目成本计算方法,帮助制造商、采购方与项目经理识别关键成本驱动项,应用可靠的估算模型,并在项目全生命周期内提升成本可控性与预测准确度。

金属铸造项目的核心成本构成

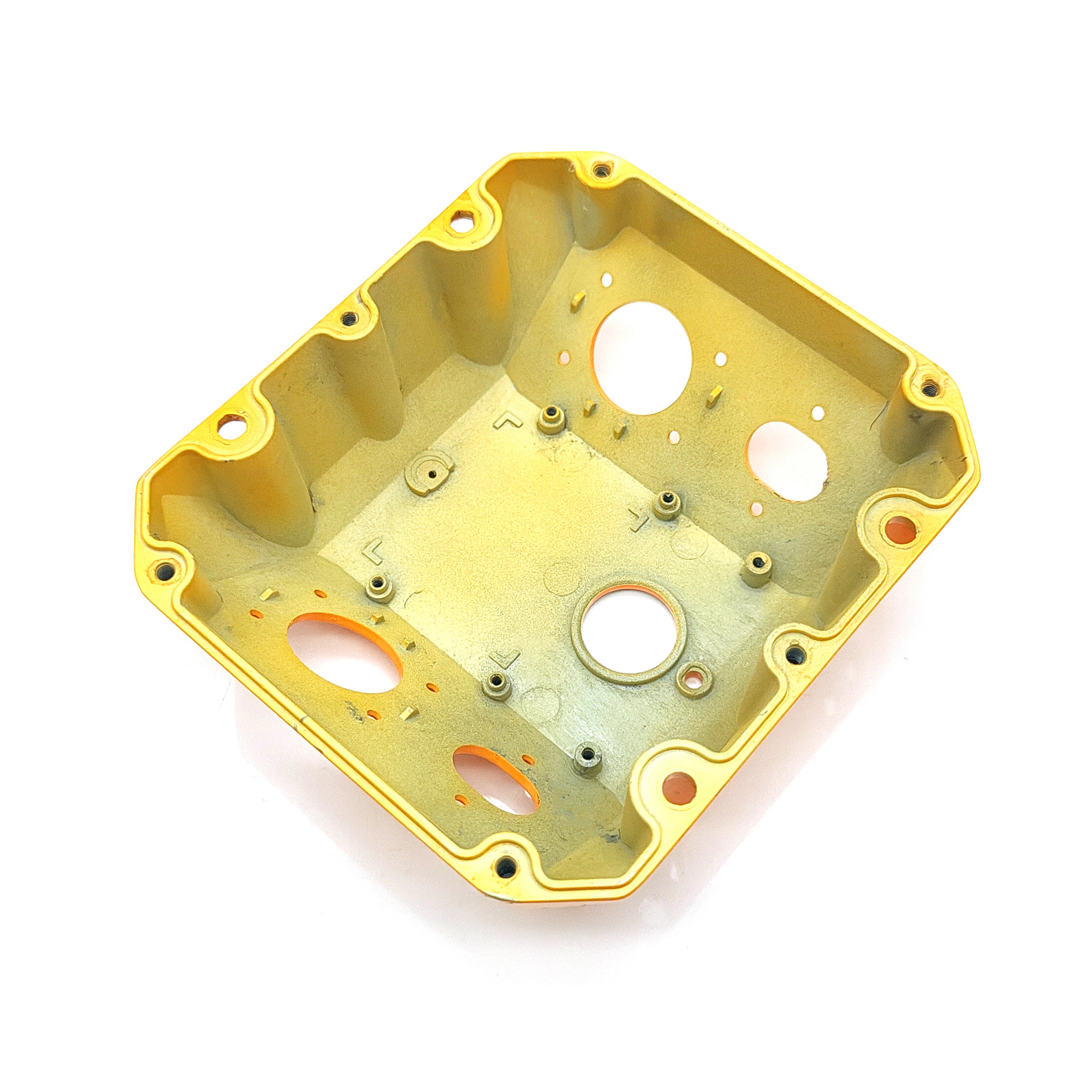

要准确计算铸造项目成本,必须先拆解核心成本组件。每一项——模具、材料、加工与表面处理——都会对整体预算产生直接影响,并且在不同工艺路线(HPDC、重力铸造、砂型铸造、熔模铸造)下权重不同。本节对关键成本驱动因素进行分解说明。

模具与模型成本(Tooling / Pattern)

在多数铸造项目中,模具成本是最大的前期一次性投入。

高压压铸(HPDC) 需要高强度钢制压铸模具,通常成本为 $20,000–$100,000+,具体取决于零件复杂度、尺寸、型腔数、滑块/抽芯结构以及预期产量(寿命)。

重力铸造 使用更经济的金属型(永久模),而 砂型铸造 通常仅需木模、树脂模或金属模样,初期成本更低,更适合样件或低批量。

模具成本通常受以下因素影响:

零件几何:薄壁、倒扣、深腔、内腔结构、分型复杂度

表面质量要求:外观面、纹理、抛光等级、缺陷可接受度

模具材料与寿命:模具钢等级、热处理、耐蚀与耐磨要求

产量与寿命设计:高寿命模具通常更坚固、更复杂,成本更高

关键原则:模具成本必须按预计产量进行摊销(amortization),否则“单件成本”会被严重低估或高估。

材料成本(Raw Material)

原材料成本是铸造经济性的重要组成,且会随市场波动变化。

材料利用率同样关键:尽管铸造接近净成形,但浇道、溢流、冒口、切边与加工余量会带来不可避免的损耗。

材料成本估算建议按以下步骤:

基于3D模型计算零件净重(Net Weight)。

加入工艺损耗/收得率(Yield Loss):例如HPDC约5–15%,重力/砂型约10–20%(实际取决于浇注系统与回炉比例)。

按“熔炼投料重量 × 合金单价($/kg)”计算材料费用。

在满足性能与规范前提下,使用回炉料/再生料可进一步提升材料成本效率,但应同步评估成分控制、夹杂风险与质量一致性。

工艺成本(熔炼、成形、去毛刺/修整等)

工艺成本通常包含人工、能耗、设备折旧以及制造费用分摊(间接费用)。关键影响点包括:

熔炼能耗:熔点更高的合金(例如铜合金)能耗更高,且保温与除气需求更强。

成形节拍:HPDC周期可按秒计,而砂型/熔模铸造往往从小时到天计(取决于制模、浇注、冷却、清砂与热处理)。

自动化程度:砂型铸造的人工环节更多,而HPDC单元可高度自动化,人工成本占比更低。

此外,后处理往往是铸造成本的重要部分:

后加工(Post-machining)常用于满足装配面、密封面、孔轴配合等精度要求。

对高端外观件而言,高等级表面处理会显著增加单位成本与周期。

质量与检验成本同样不能忽略,尤其是关键零件:

尺寸检测:抽检/全检、量具、治具、CMM三坐标等

无损检测:X-ray、CT(针对内部缺陷/气孔/缩松)

文件与认证:PPAP、追溯、过程能力报告等

影响铸造成本准确性的关键因素

要获得可落地、可追溯的成本估算,必须理解会导致成本波动的变量。忽略这些因素通常会造成低估、追加费用或量产阶段成本失控。

产量与规模效应

对于低批量或样件阶段,模具摊销占比非常高,单件成本敏感;此时CNC加工或砂型铸造往往更经济。

随着产量提升,固定模具费用被更多零件摊销,HPDC或重力铸造的单件成本会明显下降。

因此,成本模型必须覆盖“阶段性产量”(试产/爬坡/稳定量产),而非只看某一个单点产量。

零件结构与复杂度

复杂度会直接驱动三类成本:

模具成本:更多滑块、抽芯、镶件、分型面复杂度带来更高设计与制造成本。

节拍与良率:复杂结构可能需要更保守的充型/冷却策略,从而拉长周期,且缺陷风险更高。

二次加工:薄壁、深孔、细小特征往往需要更多机加工与表面处理。

例如精密外观件(如消费电子外壳)对表面与尺寸一致性要求高,复杂度驱动的隐性成本更显著。

公差与质量要求

当要求公差小于 ±0.1 mm 时,即使是HPDC也经常需要后加工,成本必须提前预算。

表面处理(阳极/喷涂/电镀等)应独立成项,并考虑遮蔽、返工与外观标准。

航空/医疗等高价值领域对质量保证要求更高,CMM、X-ray/CT与完整文件体系会显著增加成本。

此外,质量成本不仅包含“检测费用”,还包含良率、报废、返工与交付延误风险,必须纳入TCO(总拥有成本)模型。

供应链与交期因素

材料价格:铝/锌/铜合金属于大宗品,价格波动必须在报价周期内更新,并做敏感性分析。

物流:跨区域供应链可能需要安全库存或加急运输,都会推高成本。

紧急交期:加急模具、加班生产、快速打样等往往需要“加急费/溢价模型”提前计入。

铸造成本估算流程:分步方法

结构化的估算流程能确保变量完整、结论可追溯且便于审计。以下步骤可作为通用框架。

步骤1:定义项目范围与要求

成本估算首先要固化输入条件:

产量:样件/试产/量产,年度需求与生命周期需求

材料:铝合金、锌合金、铜合金或特殊合金

目标公差:决定后加工与检验强度

表面要求:毛坯、喷砂、阳极、喷涂、喷漆等

质量体系:CMM/X-ray/CT、PPAP、可追溯要求等

输入越细,估算越准确;缺失信息会在量产阶段以返工、报废或追加费用的形式“补回来”。

步骤2:选择合适的铸造工艺路线

工艺路线决定模具投入、节拍、良率与可达精度:

砂型铸造:适合样件、低批量、大尺寸且结构较简单的零件

重力铸造:中批量的成本与性能平衡较好

高压压铸(HPDC):适合薄壁复杂件的大批量量产

熔模铸造:适合复杂几何与较高表面质量需求

工艺选择应在项目早期完成,否则后续估算会出现“路线变更”导致的成本重算与计划延误。

步骤3:按模块拆分并逐项估算

3.1 模具成本

由供应商基于结构复杂度、型腔数、寿命要求给出报价

按预计产量摊销(建议同时计算:试产摊销与量产摊销两套模型)

3.2 材料成本

净重 + 工艺损耗(收得率)

合金单价按现货/合同价,并建议设定价格区间做敏感性分析

3.3 成形与制造费用

熔炼能耗、人工、节拍、设备折旧/稼动

制造间接费用:车间管理、维护、耗材等(通常按小时费率或按件分摊)

3.4 后处理成本

后加工(按工序、机时、刀具耗损、夹具分摊)

表面处理(按面积/批次/颜色/遮蔽复杂度计费)

去毛刺、抛丸/喷砂、整形校正等

3.5 检验与质量成本

尺寸检验:抽检比例/全检、CMM节拍与工装费用

无损检测:X-ray/CT单价与抽检比例

文件与认证:PPAP、材料报告、过程能力与追溯系统等

步骤4:计算总成本与单件成本

建议分别计算“项目总成本”和“单件成本”:

项目总成本 = 模具 + 材料 + 成形加工 + 后处理 + 检验/质量

单件成本 = (材料 + 成形加工 + 后处理 + 检验/质量)/ 件数 + 模具摊销/ 件数

同时建议进行敏感性分析(至少两项):

产量变化对单件成本的影响(例如:5k、20k、100k)

合金价格波动对单件成本的影响(例如:±10%)

步骤5:加入风险与预备金(Contingency)

任何估算都存在不确定性,建议加入5–15%的预备金,取决于复杂度与供应链风险。典型风险项包括:

材料价格波动

人工费用变化

超预期报废/返工率

模具维护频次与停机损失

供应商交期延误与加急成本

通过上述结构化流程,制造商可建立更透明、可审计、可复用的成本模型,用于报价、预算与持续降本。

提升成本准确性与可控性的实用建议

与经验丰富的铸造合作伙伴协同

与具备体系化能力的供应商合作(如Neway Die Casting)通常能显著提升成本预测准确性:

提供工艺路线选择建议与风险评估

给出更贴近量产的模具与制造成本预测

通过一体化服务(铸造、机加工、表面处理、检验)减少外协与转运成本,提升可控性

经验型供应商还能在材料选择、结构改进与风险缓释方面提供工程建议,避免“后期纠错”造成的高昂代价。

应用可制造性设计(DFM)做前置降本

DFM是降低铸造成本最有效的杠杆之一:

简化结构可显著降低模具复杂度与维护成本

减少不必要的超紧公差可降低后加工与检测强度

优化壁厚与过渡可提升充型稳定性与良率,降低报废

建议在设计冻结前进行工艺评审,让成本可控从源头开始。

用仿真与分析减少试错成本

通过仿真工具在开模前优化方案,可显著减少试模次数与返工:

模流分析可预测充型、卷气与缺陷风险,并优化浇口/溢流设计

热分析可优化冷却与凝固路径,降低缩松、应力与变形风险

仿真能用“低成本的数字试错”替代“高成本的实体试错”,直接提升成本预测准确度与量产爬坡效率。

全生命周期监控与复盘

成本估算不是一次性工作,量产数据必须回灌模型:

持续跟踪材料投料、良率、节拍、返工与报废成本

定期评审供应商过程稳定性与模具状态

用真实数据更新成本模型,形成可复用的企业成本数据库

持续监控不仅能提升预测准确性,还能驱动工艺持续改进,在项目全生命周期内保持成本竞争力。