Leitfaden zur präzisen Berechnung von Metallguss-Projektkosten

Introducción

La estimación precisa de costos es fundamental para el éxito de cualquier proyecto de fundición de metales. Desde el desarrollo de prototipos hasta la producción en masa, comprender la estructura real de costos permite a los fabricantes tomar decisiones informadas, optimizar diseños y mantener la rentabilidad. Sin embargo, con tantas variables—herramental, materiales, procesos, posprocesos y factores de mercado—el cálculo de costos puede volverse complejo rápidamente.

Esta guía ofrece un enfoque sistemático, basado en ingeniería, para calcular los costos de un proyecto de fundición de metales. Ayudará a fabricantes, compradores y gerentes de proyecto a identificar los principales impulsores de costo, aplicar métodos de estimación confiables y mejorar el control de costos a lo largo de todo el ciclo de vida del proyecto.

Componentes clave de costo en proyectos de fundición de metales

Componentes clave de costo en proyectos de fundición de metales

Para calcular con precisión el costo de un proyecto de fundición de metales, es esencial comprender los componentes principales del costo. Cada elemento—herramental, materiales, procesamiento y acabado—contribuye al presupuesto total y debe analizarse cuidadosamente durante la planificación. Esta sección desglosa estos impulsores de costo clave.

Costos de herramental y modelos (patrones)

Los costos de herramental suelen ser la mayor inversión inicial en proyectos de fundición.

La fundición a presión de alta presión (HPDC) requiere moldes de acero altamente diseñados que pueden costar entre 20.000 y más de 100.000 USD, dependiendo de la complejidad, el tamaño y el volumen de producción esperado.

La fundición por gravedad utiliza moldes permanentes más asequibles, mientras que la fundición en arena requiere patrones de menor costo fabricados en madera, resina o metal.

El costo del herramental está influenciado por:

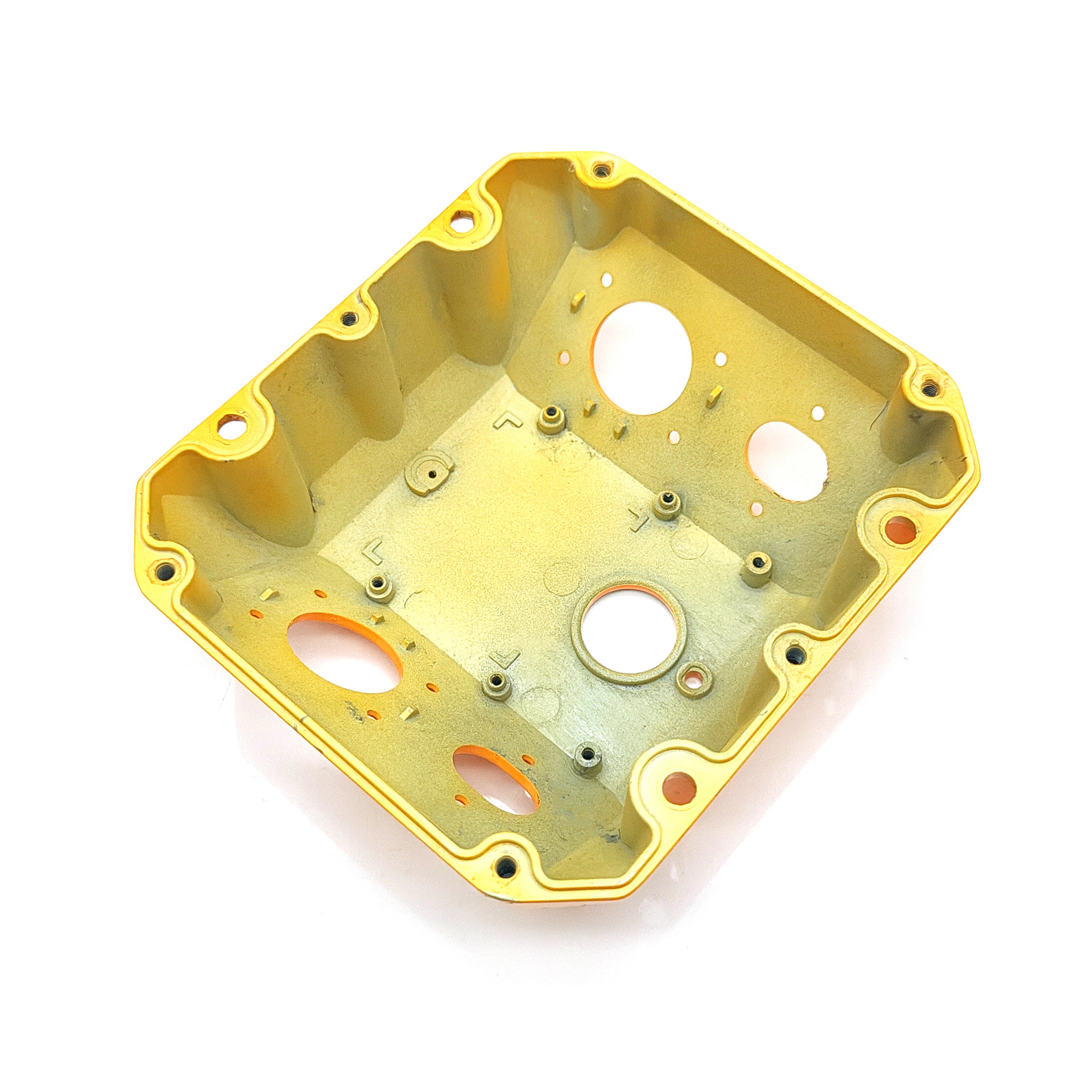

Geometría de la pieza (paredes delgadas, socavados, cavidades internas)

Requisitos de acabado superficial

Material del molde y expectativa de vida útil

Volumen de producción (herramientas para alto volumen son más robustas pero más costosas)

Es fundamental amortizar el costo del herramental sobre el volumen de producción proyectado para determinar el costo real por pieza.

Costos de material

El costo de la materia prima es otro factor clave en la economía del proyecto.

El precio de metales como aleaciones de aluminio, aleaciones de zinc o aleaciones de cobre fluctúa según las condiciones del mercado y el tipo de aleación.

La utilización del material también es crítica: la fundición produce piezas near-net-shape, pero los canales de colada, mazarotas y recorte generan desperdicio inevitable.

Para estimar el costo de material:

Calcule el peso neto de la pieza a partir del modelo 3D.

Sume una pérdida típica por rendimiento específica del proceso (p. ej., 5–15% para HPDC, 10–20% para fundición por gravedad o en arena).

Multiplique por el precio actual de la aleación por kilogramo.

El uso de material reciclado cuando sea apropiado puede mejorar aún más la eficiencia del costo de material.

Costos de proceso (fusión, colada, acabado)

Los costos de proceso incluyen mano de obra, energía, depreciación de equipos y costos indirectos (overhead). Consideraciones clave:

Costos de energía de fusión: más altos para aleaciones con mayor punto de fusión (p. ej., aleaciones de cobre).

Tiempo de ciclo de colada: HPDC ofrece ciclos cortos (segundos), mientras que fundición en arena y de inversión requieren ciclos largos (horas a días).

La intensidad de mano de obra varía por proceso: operaciones manuales en arena aumentan el costo frente a celdas HPDC automatizadas.

El posprocesamiento también puede representar una parte significativa del costo:

El maquinado posterior suele ser necesario para cumplir tolerancias y requisitos de acabado.

Tratamientos superficiales adicionales—como anodizado, recubrimiento en polvo o pintura—mejoran la resistencia a la corrosión y la estética.

Para aplicaciones de alto nivel, los acabados premium agregan valor, pero incrementan el costo.

Finalmente, la inspección y el aseguramiento de calidad—como medición con CMM o rayos X para defectos internos—deben incluirse en la estimación, especialmente para componentes críticos.

Factores que afectan la precisión del costo total de fundición

Lograr estimaciones precisas requiere comprender las variables que introducen variación. Los siguientes factores pueden influir significativamente en la exactitud del costo; ignorarlos puede generar subestimaciones o sobrecostos inesperados.

Volumen de producción y economías de escala

El volumen de producción es uno de los factores más influyentes en la optimización del costo.

Para fabricación de bajo volumen o prototipos, el costo del herramental representa una gran parte del costo por pieza. En estos casos, el maquinado CNC o la fundición en arena pueden ser más económicos.

A medida que aumenta el volumen, los costos fijos de herramental se amortizan en más piezas, reduciendo notablemente el costo unitario en HPDC o fundición por gravedad.

Comprender estos efectos de escala es clave para elegir el proceso correcto y modelar el costo del proyecto durante su vida útil.

Geometría y complejidad de la pieza

La complejidad afecta directamente:

Costo del herramental: diseños intrincados requieren moldes con más núcleos, correderas o mecanismos.

Tiempo de ciclo: formas complejas pueden requerir llenado más lento, enfriamiento controlado o solidificación más larga.

Operaciones secundarias: paredes delgadas, cavidades profundas o detalles finos pueden aumentar el maquinado y los tratamientos superficiales.

No considerar estos costos puede generar desviaciones importantes, especialmente en componentes de precisión como carcasas para electrónica de consumo.

Requisitos de tolerancia y calidad

Tolerancias estrictas y estándares de calidad exigentes incrementan costos:

Lograr tolerancias por debajo de ±0,1 mm suele requerir maquinado posterior incluso en piezas HPDC.

Acabados complejos (como anodizado o recubrimiento en polvo) deben presupuestarse por separado.

Sectores de alto valor como aeroespacial o dispositivos médicos exigen QA integral: CMM, rayos X o tomografía (CT).

Los costos de calidad incluyen inspección, tasa de rechazo y retrabajos; deben incorporarse en un análisis realista de TCO.

Cadena de suministro y consideraciones de plazo

Factores externos de mercado pueden introducir variabilidad:

Precio de materia prima: el costo de aleaciones de aluminio, zinc o cobre sigue tendencias globales; conviene actualizarlo con frecuencia.

Logística: cadenas complejas pueden requerir inventario buffer o flete urgente, afectando el costo.

Plazos: cronogramas ajustados pueden requerir herramental exprés u horas extra; esto debe contemplarse como tarifa de urgencia o prima.

Al modelar estos factores sistemáticamente, los equipos de ingeniería y compras mejoran significativamente la precisión del pronóstico de costos.

Proceso de estimación de costos: guía paso a paso

Un proceso estructurado ayuda a capturar todas las variables y obtener una proyección realista y defendible. La siguiente guía ofrece un marco probado para calcular con precisión los costos de proyectos de fundición.

Definir alcance y requisitos del proyecto

La estimación inicia con parámetros claros:

Volumen de producción: prototipo, bajo volumen o alto volumen

Material: aleaciones de aluminio, zinc, cobre o metales especiales

Tolerancias objetivo: impactan maquinado e inspección

Requisitos de acabado: colado en bruto, anodizado, recubrimiento en polvo, pintado, etc.

Certificaciones de calidad: p. ej., CMM, rayos X, PPAP, trazabilidad aeroespacial

Cuanto más detallada sea la información de entrada, más precisa será la estimación.

Seleccionar un proceso de fundición adecuado

Elegir el proceso correcto es clave para el costo y el éxito técnico:

Fundición en arena: económica para prototipos y piezas grandes/simples

Fundición por gravedad: buen equilibrio para volúmenes medios

HPDC: ideal para alto volumen, paredes delgadas y piezas complejas

Fundición de inversión: para geometrías complejas con excelente acabado superficial

El proceso afecta herramental, costo unitario y tolerancias alcanzables; por eso debe definirse temprano.

Realizar un desglose detallado de costos

Estime cada componente por separado:

Costo de herramental

Cotizado por el proveedor según complejidad y volumen

Amortizado en el volumen esperado

Costo de material

Peso neto + pérdida por rendimiento del proceso

Precio vigente de la aleación por kg (spot o contrato)

Costo de proceso

Energía de fusión, mano de obra y tiempo de ciclo

Depreciación del equipo de fundición

Costo de posproceso

Maquinado posterior según tolerancias requeridas

Tratamiento superficial: anodizado, recubrimiento en polvo, pintura

Mano de obra y consumibles de acabado

Costo de inspección y calidad

Inspección dimensional requerida (manual, CMM)

Ensayos no destructivos (rayos X, CT)

Documentación y certificaciones

Calcular el costo total y el costo por pieza

Con todos los componentes detallados, calcule:

Costo total del proyecto = herramental + materiales + proceso + posproceso + inspección

Costo por pieza = (costo total del proyecto − herramental) ÷ número de piezas + (amortización del herramental ÷ número de piezas)

Además, realice un análisis de sensibilidad para evaluar cómo cambios en volumen o en precio de material afectan el costo unitario.

Incluir contingencia y provisiones por riesgo

Ninguna estimación es perfecta; es buena práctica agregar un margen por incertidumbre:

Fluctuaciones de precio de material

Cambios de costo laboral

Tasas inesperadas de rechazo o retrabajo

Retrasos del proveedor o mantenimiento del herramental

Un rango típico de contingencia es 5–15%, según la complejidad del proyecto y el riesgo de la cadena de suministro.

Siguiendo este enfoque estructurado, los fabricantes pueden desarrollar estimaciones altamente precisas y transparentes que respaldan decisiones informadas y cotizaciones competitivas.

Consejos prácticos para mejorar la precisión y el control de costos

Incluso con un proceso estructurado, los proyectos reales pueden presentar variaciones. Las siguientes buenas prácticas ayudan a mejorar la precisión y mantener el control durante todo el ciclo de vida del proyecto.

Colaborar con socios de fundición experimentados

Trabajar con una fundición experta como Neway Die Casting ofrece ventajas importantes:

Conocimiento profundo para elegir el proceso óptimo

Pronósticos precisos de costos de herramental y producción

Servicios integrados (fundición, maquinado, tratamientos, inspección) para reducir coordinación y mejorar la previsibilidad

Un proveedor experimentado también puede recomendar materiales, cambios de diseño y estrategias de mitigación, evitando errores costosos.

Aprovechar DFM (diseño para manufactura)

DFM es una de las palancas más efectivas para reducir costos:

Simplificar geometría reduce complejidad del herramental y tiempo de proceso

Evitar tolerancias excesivamente estrictas reduce maquinado posterior

Optimizar espesores de pared mejora utilización de material y rendimiento

La colaboración temprana entre diseño y expertos en fundición permite optimizar costos desde la fase inicial.

Usar simulación y análisis avanzados

Las herramientas modernas permiten optimizar virtualmente antes de fabricar el herramental:

Análisis de flujo de molde para predecir llenado, detectar defectos potenciales y optimizar compuertas

Análisis térmico para asegurar enfriamiento/solidificación adecuados, reduciendo tensiones internas y porosidad

La simulación reduce prueba y error, acelera el arranque y minimiza retrabajos costosos.

Monitorear y revisar costos durante el proyecto

El seguimiento continuo asegura que el desempeño real coincida con la estimación:

Registrar consumo de material, tasa de rechazo, tiempos de ciclo y retrabajos

Revisar periódicamente desempeño del proveedor y estabilidad del proceso

Actualizar el modelo de costos según resultados reales

La gestión proactiva mejora la precisión del pronóstico y habilita mejoras continuas, manteniendo competitividad de costos de forma sostenida.