Was ist Prototyping mit Urethanguss?

Comprender la fundición en uretano en el desarrollo moderno de productos

Como ingeniero en Neway, colaboro con equipos para desarrollar productos en diversas industrias, incluidas la electrónica de consumo, la automoción, los sistemas industriales y los dispositivos médicos. Muchos de estos equipos requieren prototipos rápidos y funcionales que se parezcan a las piezas de producción tanto en apariencia como en comportamiento, pero que no justifiquen el tiempo y el costo asociados con un herramental completo de moldeo por inyección. El prototipado mediante fundición en uretano suele ser la respuesta perfecta.

La fundición en uretano (también conocida como fundición al vacío de poliuretano) es un método de fabricación de bajo volumen que utiliza moldes de silicona y resinas de poliuretano para crear prototipos altamente realistas. El proceso es especialmente adecuado cuando los clientes necesitan piezas que simulen plásticos, como ABS, PC, PP o elastómeros tipo goma, todo ello sin necesidad de costosos moldes de acero.

Este enfoque cierra la brecha entre los modelos de diseño iniciales y la producción completa. Produce prototipos visualmente refinados y dimensionalmente precisos que ayudan a los equipos a validar la geometría, el ensamblaje, la experiencia de usuario y el comportamiento funcional mucho antes de comprometerse con moldes de producción masiva.

Construcción del patrón maestro: la base de todo prototipo de uretano

Cada proyecto de fundición en uretano comienza con un patrón maestro: un modelo físico de alta calidad creado directamente a partir de los datos CAD del cliente. El maestro determina la precisión, el acabado superficial y la fidelidad de cada pieza colada, por lo que su calidad es esencial.

En Neway, empleamos varios métodos para crear patrones maestros, según la complejidad del diseño y los requisitos de precisión. Para formas complejas u orgánicas, a menudo creamos el maestro mediante impresión 3D. Esto nos permite replicar detalles intrincados sin limitar la geometría del diseñador.

Cuando un cliente necesita tolerancias ajustadas o una superficie con calidad espejo en caras de acoplamiento, podemos mecanizar el maestro mediante mecanizado CNC. Los maestros mecanizados son extremadamente precisos e ideales cuando el molde de silicona debe capturar aristas vivas, roscas o superficies estéticas lisas.

En algunos casos, combinamos métodos aditivos y sustractivos: imprimimos en 3D la forma básica y mecanizamos las características funcionales para lograr el mejor equilibrio entre velocidad y precisión.

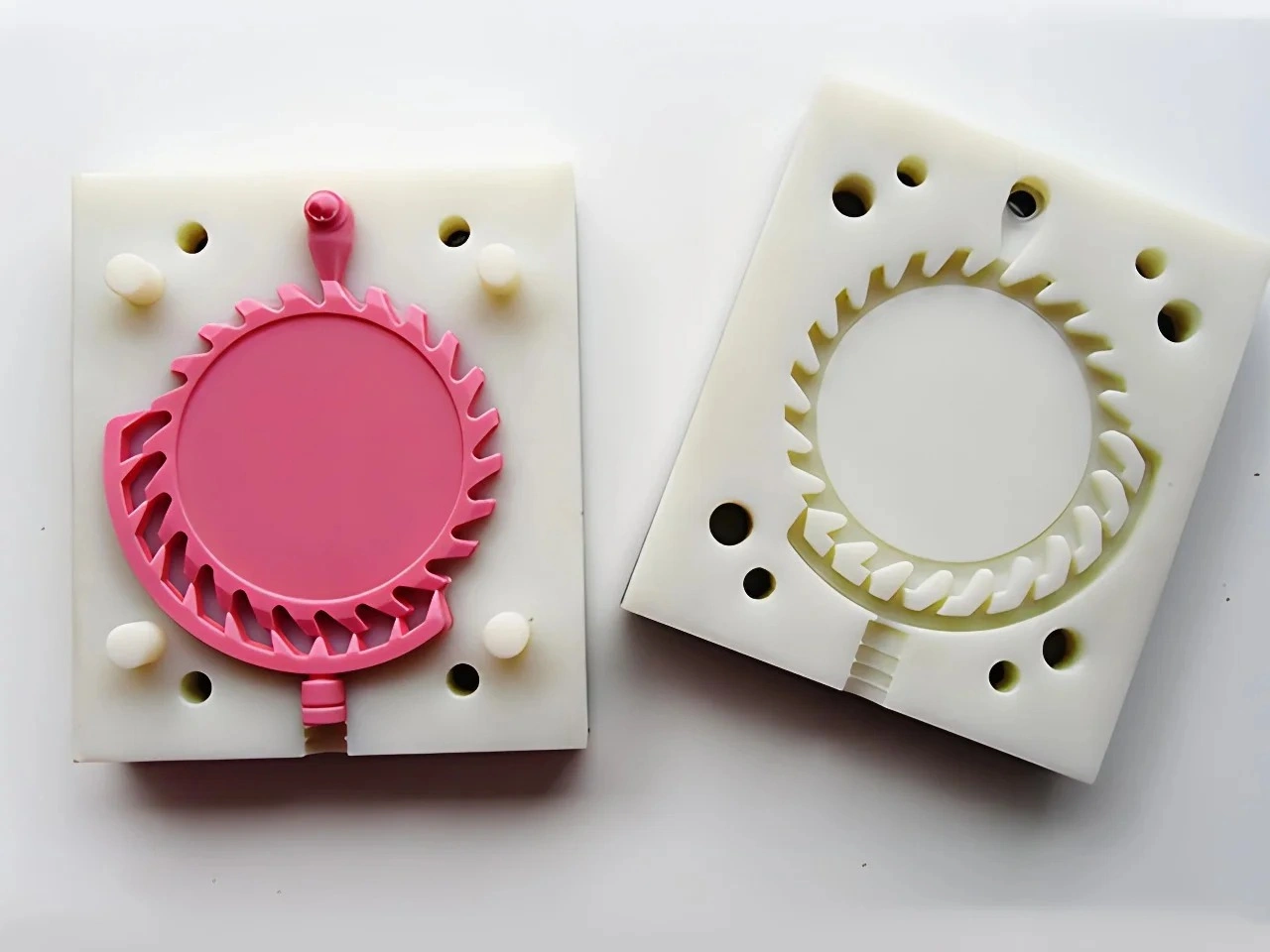

Creación del molde de silicona: flexible, rápida y precisa

Una vez terminado el maestro, creamos un molde de silicona alrededor de él. La goma de silicona es flexible, duradera y adecuada para producción de bajo volumen, capaz de capturar detalles extremadamente finos como texturas, micro-radios y sutiles ángulos de desmoldeo.

Los moldes de silicona son especialmente beneficiosos para equipos que aún están refinando formas complejas exploradas originalmente mediante prototipado rápido. Su flexibilidad permite liberar socavados, estructuras huecas o canales profundos sin necesidad de correderas de acero complicadas o herramentales multiparte.

El molde de silicona se convierte en una herramienta reutilizable para colar piezas de poliuretano. La mayoría de los moldes de silicona pueden producir entre 15 y 30 piezas (shots) según la geometría, lo que los hace ideales para pruebas tempranas con usuarios, lotes de ingeniería, muestras para inversionistas y verificación previa a producción.

Materiales de poliuretano: simulación de plásticos finales de producción

Una de las razones por las que la fundición en uretano es tan valiosa es su versatilidad de materiales. Las resinas de poliuretano están disponibles en una amplia gama de durezas, texturas, resistencias mecánicas y colores. Esto nos permite simular desde carcasas rígidas hasta elastómeros suaves.

Los ingenieros comparan con frecuencia las propiedades del poliuretano colado con las utilizadas en distintos métodos de producción. Por ejemplo, equipos que trabajan en componentes fundidos a presión pueden evaluar comportamientos similares a los de aleaciones de aluminio o aleaciones de zinc desde etapas tempranas del diseño. Cuando los proyectos requieren niveles de rendimiento metálico para la producción posterior, algunos finalmente transicionan hacia aleaciones como las de aleaciones cobre-latón.

La gama de opciones de poliuretano permite: • simulación de plásticos rígidos • piezas flexibles tipo goma • estructuras de doble dureza • materiales transparentes o tintados • carcasas resistentes al impacto

Esta versatilidad hace que la fundición en uretano sea ideal para pruebas ergonómicas, evaluación funcional y aprobaciones estéticas.

Prototipado multimaterial y estilo overmold

La fundición en uretano también admite prototipos multimaterial, algo que sería costoso y lento con el moldeo por inyección en etapas tempranas. Al colar un material dentro o alrededor de otro, podemos replicar overmolding, insert molding o diseños de doble dureza.

Esto permite a los equipos probar: • texturas de agarre sobre carcasas rígidas • almohadillas suaves sobre marcos duros • interfaces de juntas • conceptos estructurales multicapa

Cuando los proyectos finalmente pasan a herramientas de inyección o fundición a presión, nuestro equipo de ingeniería revisa la estrategia de herramental usando pautas coherentes con los materiales de herramientas para asegurar que el comportamiento del prototipo esté alineado con la viabilidad de producción a largo plazo.

Bajo costo inicial y ciclos de iteración rápidos

Quizás la mayor ventaja de la fundición en uretano sea el bajo costo del herramental. Los moldes de silicona son significativamente más baratos y rápidos de producir que los moldes de inyección de aluminio o acero. Esto permite a los equipos revisar diseños varias veces sin acumular grandes gastos de herramental.

Como los moldes de uretano son económicos de reemplazar, los ingenieros pueden refinar la geometría con libertad, una ventaja esencial para proyectos que todavía exploran factor de forma, ergonomía o estructura interna.

Para clientes que evalúan componentes metálicos, a menudo combinamos la fundición en uretano con evaluaciones tempranas realizadas mediante fundición en arena, que es especialmente útil cuando los productos futuros requieren fundición a presión en aluminio o zinc.

El ciclo rápido de la fundición en uretano permite responder con agilidad a cambios de diseño, retroalimentación de pruebas con usuarios o sugerencias de inversionistas.

Acabado de alta calidad para una apariencia tipo producción

Las piezas de uretano pueden acabarse para verse casi idénticas a componentes inyectados o fundidos a presión. El refinado superficial, texturizado, imprimación y pintura permiten que los prototipos igualen los requisitos cosméticos finales.

Cuando la precisión dimensional es esencial, usamos métodos de mecanizado similares a posmecanizado de piezas fundidas a presión para asegurar que rasgos críticos de tolerancia como alojamientos, caras de alineación, roscas e interfaces de montaje queden perfectos.

Para superficies que requieren un brillo, color o textura altamente consistentes, incorporamos estrategias de acabado comparables a las descritas en post-proceso para piezas fundidas a presión. Muchos clientes confían en estos prototipos de calidad producción para ferias, fotografía, presentaciones a inversionistas y demostraciones tempranas a clientes.

Encaje perfecto para muchas industrias

La fundición en uretano es compatible con industrias que requieren prototipos rápidos y realistas, incluidas: • electrónica de consumo • interiores automotrices • instrumentación industrial • dispositivos médicos • robótica y wearables

Los equipos que preparan componentes similares a componentes automotrices usan prototipos de uretano para validar el comportamiento de ensamblaje y la calidad superficial antes de construir moldes de inyección. Los diseñadores de electrónica de consumo que desarrollan carcasas, como las de hardware de electrónica de consumo, dependen de la fundición en uretano para texturas realistas y pruebas ergonómicas.

A lo largo del desarrollo, muchos clientes colaboran con nuestro servicio de diseño e ingeniería para asegurar que el prototipo se alinee con estrategias de manufactura a largo plazo, objetivos de costo y expectativas de rendimiento del material.