Fundición vs forja: ¿qué proceso reduce los costos de producción?

Introducción

Los procesos de conformado de metales desempeñan un papel clave para determinar tanto el rendimiento como la eficiencia de costos de los componentes manufacturados. Entre los métodos más utilizados, la fundición y la forja destacan por su versatilidad y amplia aplicación en múltiples industrias. Sin embargo, estos dos procesos difieren significativamente en costos de herramental, aprovechamiento de material, propiedades mecánicas y eficiencia de producción.

Para los fabricantes que buscan reducir costos de producción sin sacrificar la calidad del producto, seleccionar el proceso óptimo es fundamental. Este artículo ofrece una comparación orientada a la ingeniería entre fundición y forja, analizando qué proceso brinda mayores ventajas de costo bajo distintos escenarios de producción y requisitos de diseño.

Comprender los procesos de fundición y forja

Seleccionar el proceso de conformado óptimo requiere entender claramente en qué se diferencian la fundición y la forja a nivel fundamental. Cada método ofrece estructuras de costo, desempeño del material y capacidades de producción distintas. Los ingenieros deben evaluar estas diferencias frente a sus objetivos específicos de diseño y fabricación.

Descripción general de la fundición de metales

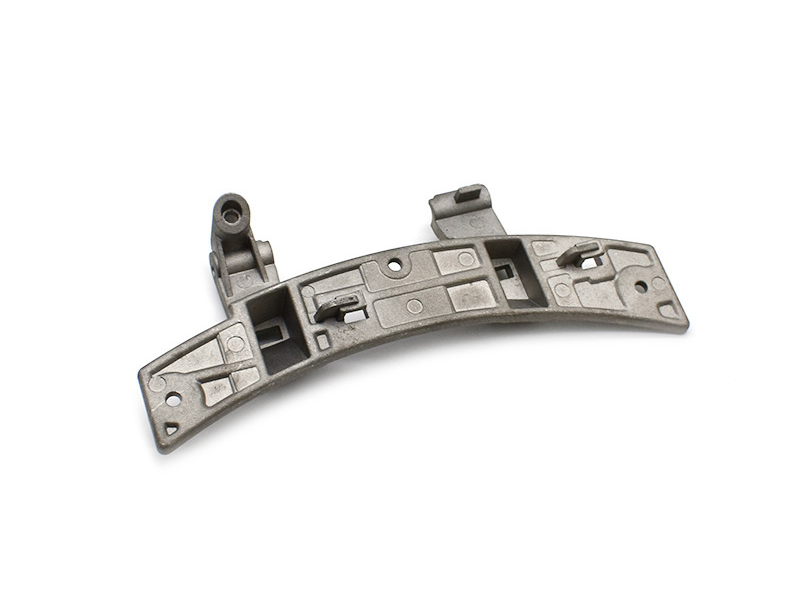

La fundición de metales es un proceso de fabricación en el que el metal fundido se vierte en una cavidad de molde y se solidifica con la forma deseada. Admite una gran variedad de aleaciones, incluyendo aluminio, zinc, cobre y aleaciones especiales.

Los procesos de fundición más comunes incluyen:

Fundición a presión de alta presión (HPDC): Ideal para producción de alto volumen de componentes de pared delgada con excelente acabado superficial y tolerancias estrechas, ampliamente utilizada en automoción y electrónica.

Fundición por gravedad: Adecuada para piezas de complejidad media cuando se necesita una inversión de herramental moderada y buenas propiedades mecánicas.

Fundición en arena: Versátil para geometrías grandes o complejas, prototipos o fabricación de bajo volumen.

Fundición de inversión: Ofrece alta precisión para geometrías complejas, común en aplicaciones aeroespaciales y médicas.

La fundición ofrece una flexibilidad de diseño inigualable, permitiendo geometrías intrincadas, funciones integradas y formas near-net-shape que reducen necesidades de mecanizado. Sin embargo, por lo general implica posprocesos más extensos para alcanzar las especificaciones finales.

Descripción general de la forja de metales

La forja es un proceso en el que el metal se deforma plásticamente bajo fuerzas compresivas para darle la forma deseada. Refina la estructura de grano del metal, mejorando la resistencia mecánica y la resistencia a la fatiga.

Los principales métodos de forja incluyen:

Forja en matriz abierta: Se utiliza para componentes grandes como ejes o discos.

Forja en matriz cerrada (forja por estampación): Produce piezas near-net-shape para aplicaciones críticas como componentes de suspensión automotriz, piezas estructurales aeroespaciales y engranajes.

Forja en frío: Adecuada para tornillería de alta resistencia y componentes de precisión.

La forja generalmente logra propiedades mecánicas superiores con mínimos defectos internos. Las piezas suelen requerir menos mecanizado y ofrecen mayor vida a fatiga, por lo que son ideales para aplicaciones de alto desempeño y carga. Sin embargo, la forja es más limitada para producir geometrías muy complejas o integradas y, con frecuencia, conlleva mayores costos de herramental y preparación.

Impulsores de costo en fundición vs forja

Para elegir el proceso más rentable, los ingenieros deben analizar los factores clave que influyen en el costo total de producción. Fundición y forja presentan dinámicas de costo distintas en función del herramental, el uso de material, los tiempos de ciclo y los requisitos de posprocesado. A continuación se muestra una comparación detallada de estos impulsores críticos.

Costos de herramental y preparación

La inversión en herramental suele ser el mayor costo inicial tanto en fundición como en forja.

Fundición normalmente implica moldes permanentes o troqueles. La HPDC requiere herramentales avanzados, con costos de $20,000 a $100,000+ según complejidad. Los patrones para fundición por gravedad y fundición en arena son significativamente más económicos, especialmente para bajo volumen o prototipado.

Forja en matriz cerrada requiere herramentales altamente diseñados para resistir fuerzas compresivas extremas, a menudo igualando o superando el costo de HPDC. Además, la preparación demanda control preciso de temperatura y equipo especializado, elevando el capital inicial.

Para corridas cortas o demanda variable, la fundición suele ser más rentable. Para producción de alto volumen a largo plazo de piezas críticas de carga, los costos de herramental de forja pueden amortizarse en grandes volúmenes.

Aprovechamiento de material y rendimiento

El rendimiento de material y las tasas de scrap influyen directamente en el costo de producción.

Forja generalmente logra mejor aprovechamiento de material. El proceso de deformación controlada minimiza el desperdicio, y las piezas forjadas presentan microestructuras densas y prácticamente libres de defectos.

Fundición, especialmente con geometrías complejas, requiere sistemas de colada, mazarotas y recorte, lo que puede elevar el scrap. Sin embargo, la fundición por gravedad optimizada y la fundición a baja presión han mejorado significativamente el rendimiento en años recientes.

Cuando el costo de materia prima es alto (como en aleaciones de cobre), la forja ofrece ventajas claras por ahorro de material.

Tiempo de ciclo y velocidad de producción

La velocidad de producción influye en el costo laboral y la utilización de máquinas.

HPDC es uno de los procesos de conformado metálico más rápidos, con ciclos medidos en segundos, ideal para productos de consumo de alto volumen y componentes automotrices.

Forja, especialmente la forja en caliente, implica ciclos de calentamiento más largos y carreras de prensa, lo que reduce el rendimiento frente a HPDC. La forja en matriz abierta para piezas grandes puede tardar varios minutos por unidad.

Fundición en arena y fundición de inversión son relativamente lentas, con tiempos de colada, enfriamiento y acabado que pueden variar de horas a días según el tamaño.

Para proyectos sensibles al tiempo o mercados impulsados por ciclos de producción rápidos, la fundición—en particular HPDC—tiende a reducir el costo por pieza gracias a su mayor productividad.

Requisitos de posprocesado

El posprocesado influye de manera importante en el costo total.

Fundición a menudo requiere posmecanizado para lograr tolerancias estrechas, además de tratamientos superficiales como anodizado, recubrimiento en polvo o pintura para mejorar resistencia a la corrosión y estética. Por ejemplo, los acabados superficiales premium son esenciales en industrias como electrónica de consumo.

Forja ofrece mejores tolerancias y calidad superficial “as-formed”, y con frecuencia requiere menos mecanizado. Esto reduce costos de operaciones secundarias, especialmente valioso cuando se alcanza una forma neta o near-net-shape.

En escenarios donde la pieza exige acabado extensivo—por ejemplo, carcasas visibles de alto brillo—la fundición puede elevar el costo total. Para piezas funcionales con poco acabado, la forja suele ser más económica.

Propiedades mecánicas y desempeño vs costo

Aunque el costo es una consideración principal, el desempeño mecánico debe cumplir los requisitos de la aplicación. Fundición y forja producen componentes con características estructurales distintas, que influyen tanto en el costo de fabricación como en el valor a lo largo del ciclo de vida.

Integridad estructural y resistencia

La forja refina la estructura de grano mediante deformación plástica, produciendo piezas con mayor resistencia a la tracción, resistencia al impacto y vida a fatiga. Componentes como piezas estructurales aeroespaciales, brazos de suspensión automotriz y preformas de engranajes suelen forjarse para maximizar el rendimiento.

En cambio, la fundición implica solidificación desde estado líquido, lo que puede introducir porosidad, defectos de contracción y microsegregación. No obstante, técnicas avanzadas reducen estos riesgos:

HPDC logra alta densidad en piezas complejas de pared delgada.

Fundición a baja presión mejora la calidad metalúrgica en componentes estructurales.

Fundición de inversión ofrece excelente calidad superficial y detalle fino con una resistencia mecánica razonable.

Para componentes no críticos, las piezas fundidas suelen ofrecer resistencia suficiente a menor costo. Para aplicaciones altamente exigentes, la forja justifica el mayor costo inicial con durabilidad superior.

Flexibilidad de diseño

La fundición supera claramente a la forja en libertad de diseño.

Geometrías complejas con funciones integradas—como carcasas para electrónica de consumo, carcasas de bombas o disipadores térmicos intrincados—se fabrican con mayor eficiencia mediante fundición.

Canales internos, socavados y topologías optimizadas son difíciles o imposibles de forjar sin operaciones multietapa complejas y mecanizado secundario.

La forja destaca en geometrías sólidas y más simples donde las propiedades mecánicas son críticas—ejes, anillos, discos y bielas.

Tolerancias y acabado superficial

El acabado superficial y la precisión dimensional son contribuyentes clave al costo de posprocesado.

HPDC puede lograr rugosidades tan bajas como Ra 1.6–3.2 μm con mecanizado mínimo—ideal para componentes de motor automotriz y aplicaciones cosméticas.

Fundición en arena produce superficies más rugosas y tolerancias más amplias, requiriendo posprocesado significativo en piezas de precisión.

La forja ofrece excelente acabado con rebaba mínima y tolerancias cercanas a ±0.2 mm en forja de precisión en matriz cerrada. En muchas aplicaciones, esto reduce o elimina mecanizado secundario, disminuyendo el costo total.

Para productos donde domina la estética o la geometría compleja (electrónica de consumo, herrajes arquitectónicos), la fundición suele ser la opción más rentable. Para componentes donde la relación resistencia-peso y la vida a fatiga son críticas, la forja ofrece mejor valor pese al mayor costo de herramental.

Guías de selección de proceso para minimizar costos de producción

La elección entre fundición y forja debe alinearse con prioridades específicas del proyecto: volumen de producción, complejidad de la pieza, desempeño del material y costo total de propiedad (TCO). Una evaluación estructurada ayuda a seleccionar el proceso que optimiza tanto el costo de fabricación como el valor en uso.

Optimización de costos para producción de bajo vs alto volumen

El volumen de producción desempeña un papel decisivo en la selección del proceso.

Para fabricación de bajo volumen—piezas personalizadas, prototipos y componentes especiales—la fundición suele ser la solución más económica. Procesos como la fundición en arena o por gravedad requieren poca inversión en herramental, ideales para corridas de 10 a 5,000 unidades.

Para alto volumen (50,000+ unidades/año), HPDC ofrece el menor costo por pieza gracias a tiempos de ciclo rápidos y bajo desperdicio de material.

La forja se vuelve más competitiva en volúmenes medios a altos de piezas de alto desempeño, donde su superioridad mecánica reduce costos de ciclo de vida. En automoción, los componentes forjados del tren motriz suelen superar a alternativas fundidas en TCO.

Geometría y función de la pieza

La geometría y la función determinan la viabilidad del proceso.

Formas complejas e integradas con paredes delgadas, detalles finos o pasajes internos favorecen fuertemente la fundición. Ejemplos: carcasas de electrónica y disipadores LED.

Componentes portantes y críticos a fatiga—como soportes aeroespaciales, bielas o preformas de engranajes—se benefician del flujo de grano y la resistencia superior de la forja.

Cuando ambos procesos son viables técnicamente, la fundición suele ofrecer menor costo inicial y por pieza, mientras que la forja aporta mayor confiabilidad a largo plazo en aplicaciones críticas.

Consideraciones de costo total de propiedad (TCO)

El TCO abarca todos los costos asociados con una pieza durante su ciclo de vida: herramental, producción, control de calidad, reclamaciones de garantía y vida útil.

Forja implica mayor costo de herramental y unidad, pero puede ofrecer piezas con mayor vida útil y menor tasa de fallas en campo—reduciendo gastos de garantía y mantenimiento en sectores como aeroespacial y energía.

Fundición, especialmente HPDC, destaca en productos de consumo de alto rendimiento donde minimizar el costo por pieza y el time-to-market es crítico.

Factores como rendimiento, scrap, requisitos de inspección y posprocesado deben considerarse para modelar el TCO con precisión.

En muchos casos, trabajar con un socio experimentado como Neway Die Casting ayuda a optimizar este equilibrio mediante recomendaciones de diseño para manufactura (DFM).

Caso de estudio: ejemplo comparativo

Criterio | Fundición | Forja |

|---|---|---|

Costo de herramental | Medio a alto | Alto |

Costo por pieza | Bajo (HPDC) / Medio (Arena) | Medio |

Complejidad de diseño | Alta | Limitada |

Resistencia mecánica | Media a alta | Muy alta |

Acabado superficial | Bueno (HPDC), varía por proceso | Excelente |

Velocidad de producción | Muy alta (HPDC), varía | Media |

Mejor para | Piezas complejas, grandes series | Piezas críticas portantes |