Mecanizado CNC vs fundición: cómo elegir el mejor método de fabricación

Introducción

Seleccionar el método de fabricación óptimo es una decisión crítica en el desarrollo de productos modernos. El mecanizado CNC y la fundición de metales son dos de los procesos más utilizados, y cada uno ofrece ventajas únicas en costo, precisión, flexibilidad de diseño y eficiencia de producción. Sin embargo, su idoneidad depende en gran medida de factores como la geometría de la pieza, el volumen de producción, el desempeño del material y el plazo de entrega.

Este artículo ofrece una comparación orientada a la ingeniería entre el mecanizado CNC y la fundición. Guiará a los fabricantes a través de consideraciones clave para ayudarles a elegir el mejor método, optimizar costos de producción, cumplir requisitos de diseño y asegurar la calidad del producto a largo plazo.

Comprender los procesos de mecanizado CNC y fundición

Para seleccionar el método de fabricación más adecuado, es esencial entender en qué se diferencian fundamentalmente el mecanizado CNC y la fundición. Cada uno ofrece capacidades únicas que influyen en la flexibilidad de diseño, el desempeño del material, el costo y la escalabilidad de producción.

¿Qué es el mecanizado CNC?

El mecanizado CNC es un proceso de fabricación sustractivo en el que herramientas controladas por computadora eliminan material con precisión a partir de un bloque sólido. Este método incluye fresado, torneado, taladrado, rectificado y otras operaciones, lo que permite lograr tolerancias extremadamente ajustadas y excelentes acabados superficiales.

El mecanizado CNC admite una amplia gama de materiales, incluidos metales (como aluminio, acero y titanio), plásticos y compuestos. Se utiliza ampliamente para:

Componentes aeroespaciales que requieren precisión excepcional

Dispositivos médicos

Bases de moldes y herramentales

Producción de bajo volumen o prototipos con cambios de diseño frecuentes

Como no se requiere un molde de fundición, el mecanizado CNC sobresale en fabricación de bajo volumen y entornos de alta mezcla de productos.

¿Qué es la fundición de metales?

La fundición de metales es un proceso de conformado en el que el metal fundido se vierte en un molde y se deja solidificar hasta obtener la forma deseada. Permite producir piezas near-net-shape, reduciendo significativamente el desperdicio de material.

Los métodos de fundición más comunes incluyen:

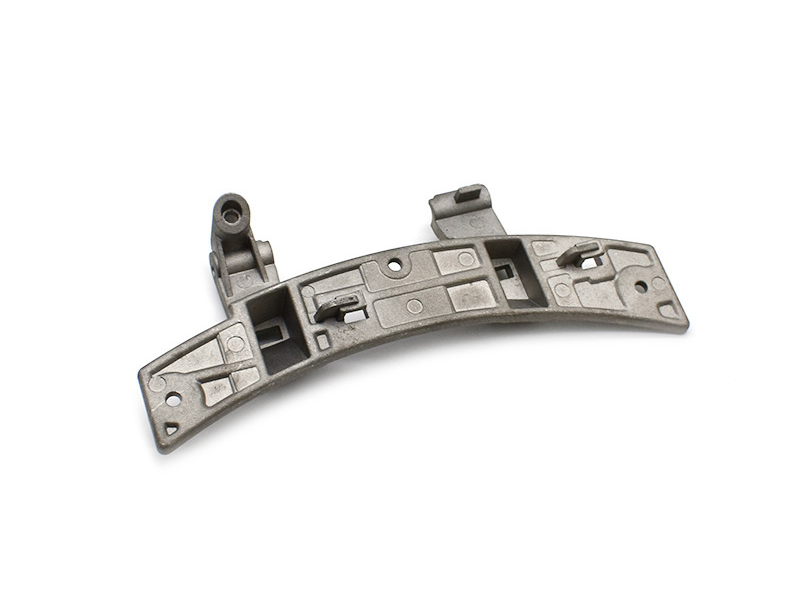

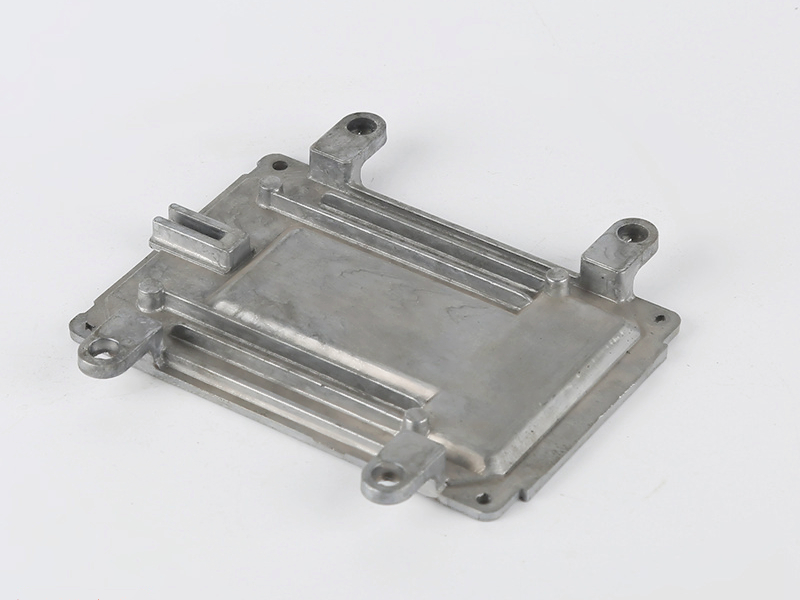

Fundición a presión de alta presión (HPDC): Ideal para piezas de pared delgada y geometrías complejas con volúmenes de producción altos.

Fundición por gravedad: Adecuada para producción de volumen medio con inversión de herramental moderada.

Fundición en arena: Flexible y económica para componentes grandes y prototipos.

Fundición de inversión: Permite fabricar piezas muy detalladas con excelente acabado superficial.

La fundición de metales se utiliza con frecuencia para:

La fundición ofrece una libertad de diseño incomparable, permitiendo geometrías internas complejas y estructuras integradas que no son viables solo con mecanizado.

Comparación de costos: mecanizado CNC vs fundición

Seleccionar el proceso más rentable requiere comprender a fondo cómo difieren el mecanizado CNC y la fundición en costos de herramental, uso de material, costo por pieza y posprocesado. Cada proceso tiene impulsores de costo específicos que deben evaluarse según los objetivos del proyecto.

Costos de herramental y preparación

El mecanizado CNC requiere herramental mínimo. Un conjunto de herramientas de corte y sistemas de sujeción es suficiente, lo que lo hace ideal para fabricación de bajo volumen, prototipado o piezas con cambios de diseño frecuentes. No se necesitan moldes o troqueles costosos: los costos de preparación son bajos y los plazos de entrega son cortos.

En cambio, la fundición de metales suele requerir una inversión significativa en herramental:

Los moldes de HPDC pueden variar de $20,000 a más de $100,000, según la complejidad.

El herramental de fundición por gravedad y fundición en arena es menos costoso, pero aun así representa un costo inicial notable.

Por lo tanto, para piezas de bajo volumen o únicas, el mecanizado CNC suele ofrecer un costo total de preparación menor.

Costo de producción por pieza

La tendencia del costo por pieza depende en gran medida del tamaño del lote.

Mecanizado CNC: implica tiempos de ciclo largos, especialmente en geometrías complejas, lo que incrementa costos de mano de obra y máquina. Para series pequeñas esto es aceptable, pero para grandes lotes el mecanizado se vuelve poco competitivo.

Fundición—especialmente HPDC—logra costos por pieza extremadamente bajos a escala, ya que los tiempos de ciclo se miden en segundos y los moldes pueden producir miles o millones de piezas antes de desgastarse.

En general:

Bajo volumen = CNC suele ser más económico

Alto volumen = la fundición domina en eficiencia de costo

Aprovechamiento de material y desperdicio

El mecanizado CNC es un proceso sustractivo: elimina material para crear la forma final. Esto a menudo genera un desperdicio considerable, especialmente en piezas con cavidades internas grandes o geometrías complejas. El costo del material desperdiciado debe considerarse, sobre todo con aleaciones costosas como titanio o aleaciones de cobre.

La fundición forma la pieza directamente en near-net-shape, maximizando el aprovechamiento de material y minimizando desperdicios. Técnicas como la fundición a baja presión mejoran aún más el rendimiento y reducen el scrap.

Costos de posprocesado

El mecanizado CNC produce piezas de alta precisión y excelente acabado superficial directamente desde la máquina. Muchos componentes requieren poco o ningún posprocesado.

En cambio, las piezas fundidas suelen requerir:

Posmecanizado para alcanzar tolerancias estrechas

Tratamientos superficiales como anodizado, recubrimiento en polvo o pintura para lograr estética y desempeño anticorrosivo

Por ejemplo, los acabados superficiales premium suelen ser necesarios para carcasas de electrónica de consumo.

Por ello, aunque la fundición ofrece menor costo por pieza, los gastos de posprocesado deben considerarse al comparar el costo total de producción.

Consideraciones de desempeño y diseño

Además del costo, los ingenieros deben evaluar cómo se comparan el mecanizado CNC y la fundición en precisión, propiedades mecánicas, flexibilidad de diseño y consistencia. El proceso correcto debe alinearse no solo con el presupuesto, sino también con los requisitos funcionales y de calidad.

Tolerancias y acabado superficial

El mecanizado CNC ofrece precisión líder en la industria.

Las tolerancias típicas son de ±0.01 mm o mejores, por lo que es el método preferido para componentes aeroespaciales críticos, implantes médicos y herramentales de precisión.

Los acabados superficiales del fresado o torneado CNC pueden lograr valores Ra de 0.4–1.6 μm sin pulido adicional.

En contraste, los procesos de fundición—especialmente la fundición a presión (HPDC)—han mejorado notablemente en precisión y calidad superficial.

Las piezas HPDC pueden alcanzar tolerancias de ±0.1–0.2 mm y excelentes acabados, adecuados para componentes de motor automotriz y carcasas de electrónica de consumo.

La fundición de inversión ofrece piezas near-net-shape con detalle fino y superficies más lisas que la fundición en arena.

Así, para piezas de ultra precisión, el mecanizado CNC sigue siendo superior. Para requisitos de precisión media, las técnicas modernas de fundición ofrecen alternativas rentables.

Complejidad de diseño

La fundición permite una libertad de diseño excepcional.

Geometrías complejas, cavidades internas, paredes delgadas y funciones integradas se logran fácilmente mediante procesos de fundición como HPDC o fundición por gravedad.

La fundición de inversión permite diseños intrincados con mecanizado mínimo.

En cambio, el mecanizado CNC destaca en geometrías simples a moderadamente complejas cuando la precisión es crítica. Sin embargo, el CNC se complica en características internas que requieren configuraciones multieje o herramientas especiales, lo que incrementa costos en diseños muy complejos.

Para piezas como disipadores LED o carcasas de bombas intrincadas, la fundición suele ser la única solución viable.

Propiedades mecánicas

Las propiedades mecánicas de las piezas mecanizadas por CNC suelen ser superiores porque se conserva la integridad del material base.

Las aleaciones de alta resistencia retienen sus propiedades metalúrgicas originales, ofreciendo excelente resistencia a fatiga y durabilidad.

El mecanizado CNC es ideal para piezas sometidas a cargas mecánicas altas o esfuerzos cíclicos.

La fundición puede lograr buenas propiedades mecánicas, especialmente con aleaciones de aluminio de alta resistencia o aleaciones de cobre optimizadas.

La fundición a baja presión mejora la densidad del material y reduce la porosidad.

Sin embargo, las piezas fundidas pueden presentar menor resistencia a fatiga que las mecanizadas debido a microdefectos introducidos durante la solidificación.

Para aplicaciones estructurales o componentes críticos, el mecanizado CNC ofrece una ventaja clara en desempeño mecánico.

Repetibilidad y consistencia de calidad

El mecanizado CNC proporciona excelente repetibilidad, con procesos controlados por computadora que aseguran consistencia pieza a pieza a lo largo de las corridas de producción.

La inspección de precisión y las máquinas de medición por coordenadas (CMM) validan la exactitud dimensional.

La repetibilidad en fundición depende en gran medida de la calidad del molde, el control de proceso y la experiencia de la fundición.

HPDC ofrece alta consistencia en producción a gran escala, pero pueden ocurrir variaciones por desgaste del molde y fluctuaciones del proceso.

Para industrias con estándares estrictos—como aeroespacial, médica o automotriz de alta gama—el mecanizado CNC sigue siendo la opción preferida.

Cuándo elegir mecanizado CNC vs fundición

La selección entre mecanizado CNC y fundición depende de una combinación de volumen de producción, complejidad de la pieza, plazo de entrega y costo total de propiedad (TCO). Esta sección ofrece guías claras para elegir el método más rentable según consideraciones reales de manufactura.

Volumen y plazo de entrega

El volumen de producción suele ser el factor principal que influye en la selección del proceso.

Para producción de bajo volumen o prototipos (1 a 1,000 unidades), el mecanizado CNC ofrece flexibilidad y respuesta rápida. No se requiere herramental costoso, por lo que es ideal para plazos cortos o diseños que evolucionan rápidamente.

Para producción de alto volumen (10,000+ unidades), la fundición—especialmente la fundición a presión de alta presión (HPDC)—es mucho más económica. Una vez amortizado el herramental, los costos por pieza disminuyen drásticamente, lo que hace de la fundición la opción preferida para producción masiva.

La fabricación de bajo volumen suele beneficiarse de enfoques híbridos, donde los prototipos se mecanizan por CNC y la producción migra a fundición una vez validado el diseño.

Geometría y función de la pieza

La geometría y los requisitos funcionales influyen fuertemente en la elección del proceso.

La fundición sobresale en piezas complejas, huecas o altamente integradas—como carcasas de electrónica o disipadores LED—que serían prohibitivamente caras o imposibles de mecanizar.

El mecanizado CNC es ideal para componentes de alta precisión y carga que requieren tolerancias estrechas, como soportes aeroespaciales, insertos de moldes o dispositivos médicos.

En ensambles con requisitos mixtos, los ingenieros a menudo combinan procesos—por ejemplo, fundir la carcasa y mecanizar por CNC las interfaces críticas.

Costo total de propiedad (TCO)

El TCO incluye todos los gastos asociados con una pieza: herramental, producción, inspección, posprocesado, mantenimiento y desempeño a lo largo del ciclo de vida.

La fundición ofrece menor costo por pieza en productos de alto volumen, pero implica mayor inversión inicial en herramental y requisitos de inspección para asegurar consistencia de calidad.

El mecanizado CNC tiene mayor costo por pieza, pero entrega repetibilidad superior y reduce el riesgo de calidad en componentes críticos.

Factores como rendimiento, scrap, vida del herramental y riesgo de garantía deben modelarse al evaluar el TCO. En industrias altamente reguladas—como aeroespacial o médica—el mecanizado CNC a menudo resulta más rentable cuando se considera el riesgo de ciclo de vida.

Caso de estudio: ejemplo comparativo

Criterio | Mecanizado CNC | Fundición |

|---|---|---|

Costo de herramental | Bajo | Medio a alto |

Costo por pieza | Alto (lote pequeño) | Bajo (lote grande) |

Tolerancias | Muy altas (±0.01 mm) | Medias a altas (HPDC ±0.1–0.2 mm) |

Flexibilidad de diseño | Media | Muy alta |

Acabado superficial | Excelente (Ra ≤ 1.6 μm) | Bueno a excelente (HPDC, Inversión) |

Plazo de entrega | Corto | Medio |

Mejor para | Piezas de alta precisión, series pequeñas | Formas complejas, producción masiva |

Al aplicar esta matriz de decisión estructurada, los ingenieros pueden seleccionar con confianza el método de fabricación más adecuado para los objetivos técnicos y comerciales de su proyecto.