¿Cómo elegir los materiales para herramientas y moldes?

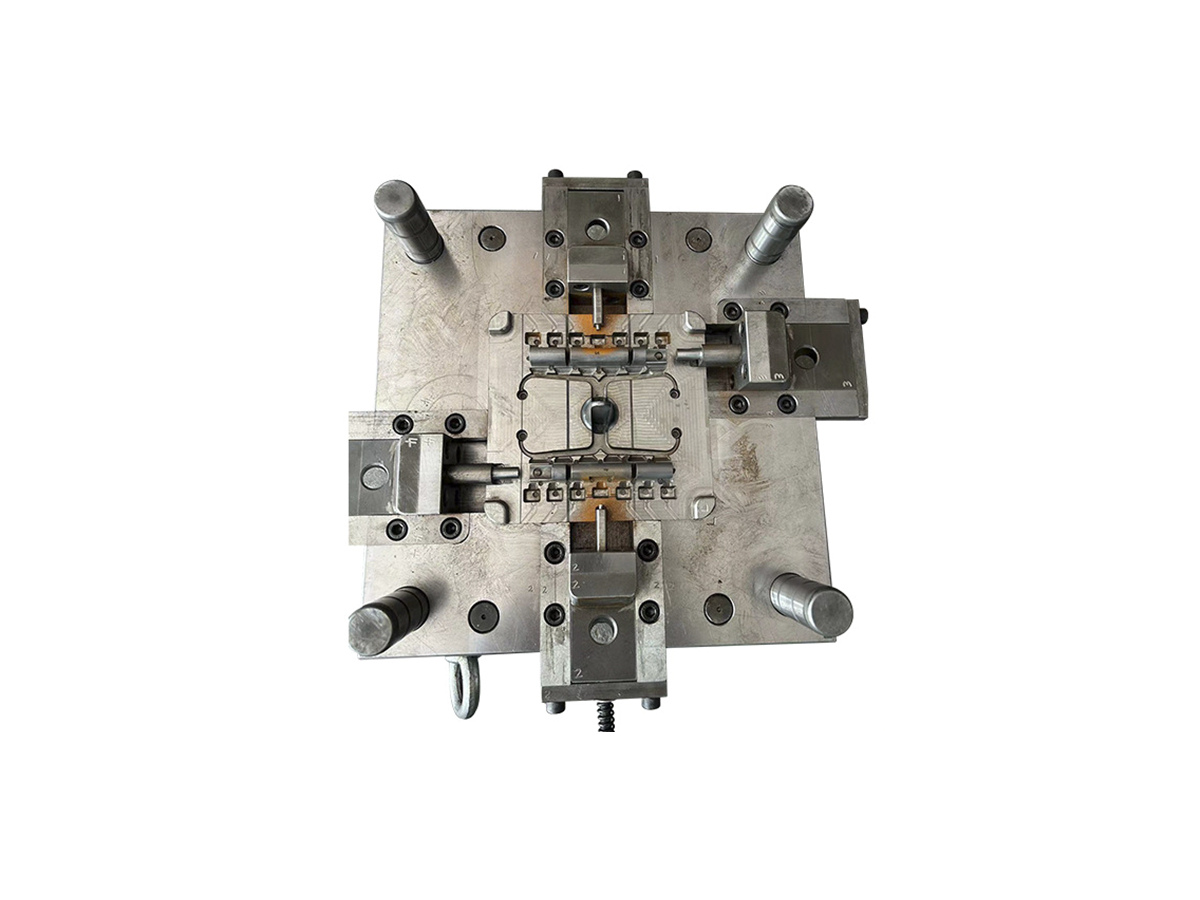

El utillaje es la columna vertebral de toda operación de fundición o moldeo de precisión. Tanto si produce millones de piezas fundidas a presión como prototipos de bajo volumen, la selección de materiales para moldes y matrices impacta directamente en la calidad de producción, la vida útil del utillaje, los tiempos de ciclo y la eficiencia de costos. En Neway, nuestros servicios de fabricación de moldes y matrices se ajustan a su volumen de producción, material de fundición y expectativas de rendimiento.

El utillaje es la columna vertebral de toda operación de fundición o moldeo de precisión. Tanto si produce millones de piezas fundidas a presión como prototipos de bajo volumen, la selección de materiales para moldes y matrices impacta directamente en la calidad de producción, la vida útil del utillaje, los tiempos de ciclo y la eficiencia de costos. En Neway, nuestros servicios de fabricación de moldes y matrices se ajustan a su volumen de producción, material de fundición y expectativas de rendimiento.

Esta guía describe los factores críticos que influyen en la selección de aceros para herramientas y materiales especiales para matrices, incluidos la estabilidad térmica, la resistencia al desgaste, la tenacidad, la maquinabilidad y la vida útil en condiciones reales de fabricación.

Por qué importa la selección de materiales para moldes y matrices

Los materiales para moldes y matrices deben soportar esfuerzos mecánicos, altas temperaturas y ataques químicos durante su vida útil operativa. Una elección incorrecta puede provocar grietas, desgaste excesivo, inestabilidad dimensional y un mal acabado superficial en los componentes fundidos. Una selección adecuada garantiza:

Consistencia dimensional para piezas de tolerancias estrictas

Vida útil extendida del utillaje (100.000+ ciclos en la fundición a presión de aluminio de alta presión)

Menos retrabajos, paradas y costo por pieza

Mayor productividad y repetibilidad

Requisitos clave de rendimiento para materiales de moldes y matrices

Resistencia a la fatiga térmica

En la fundición a presión, el aluminio fundido (~660°C), el zinc (~420°C) o el cobre (~1085°C) se inyectan repetidamente en moldes de acero. El utillaje debe resistir el agrietamiento por calor (heat checking), el choque térmico y la oxidación. Por ejemplo, las herramientas de alto rendimiento deben mantener su integridad estructural durante más de 100.000 ciclos de inyección para aluminio y al menos 10.000 ciclos para latón o bronce.

Resistencia al desgaste y dureza

Los aceros para herramientas deben tener una dureza Rockwell de 44–52 HRC (tratados térmicamente) para la fundición a presión de aluminio, o hasta 60 HRC para troqueles de estampado en frío. Esto garantiza durabilidad frente al desgaste erosivo, la cavitación y el flujo de metal fundido.

Tenacidad al impacto

La tenacidad protege contra astillado y agrietamiento durante el ciclado térmico y el impacto mecánico. Para insertos de matriz, suelen ser deseables valores Charpy V-notch superiores a 20 J, especialmente en moldes con geometrías complejas.

Maquinabilidad y pulibilidad superficial

Las cavidades de herramientas de precisión deben mecanizarse por CNC y pulirse con tolerancias estrictas (±0,01 mm) y acabados superficiales finos (Ra < 0,4 µm para piezas cosméticas). Los materiales con buena maquinabilidad reducen el plazo de fabricación del utillaje y mejoran la consistencia de la superficie.

Estabilidad dimensional

Tras el tratamiento térmico, los materiales de baja distorsión son críticos para mantener la precisión de cavidades complejas. Por lo general, una contracción volumétrica inferior al 0,3% después del endurecimiento es aceptable para utillaje de matrices de precisión.

Descripción general de materiales comunes para moldes y matrices

Neway ofrece una amplia gama de materiales para herramientas adecuados para distintos volúmenes de fabricación, aleaciones de fundición y condiciones de operación.

Acero para herramientas H13

Dureza tras temple: 44–52 HRC

Temperatura de operación: hasta 600°C

Conductividad térmica: ~24 W/m·K

Energía de impacto Charpy: ~22–26 J

Aplicaciones: fundición a presión de aluminio, fundición a presión de zinc, moldeo por inyección de plástico

El H13 es el acero para herramientas de trabajo en caliente más utilizado debido a su excelente equilibrio entre resistencia, tenacidad y resistencia al calor. Es el estándar de la industria para moldes de fundición de aluminio y zinc.

Acero para herramientas P20

Pre-endurecido: 28–32 HRC

Excelente maquinabilidad y pulibilidad

Usado para: moldes de prototipo, fundición de uretano, herramientas de tiradas cortas

Temperatura de operación: por debajo de 400°C

El P20 es rentable para matrices de dureza media y moldes de inyección donde no se requieren dureza total ni alta resistencia térmica.

Acero para herramientas D2

Dureza tras temple: 58–62 HRC

Alto contenido de cromo (~12%) para resistencia al desgaste

Baja resistencia a la fatiga térmica y menor tenacidad

Ideal para: troqueles de trabajo en frío, troquelado y recorte para chapas finas

El D2 es perfecto para aplicaciones de alta abrasión, pero no es adecuado para fundición a alta temperatura o herramientas con ciclado térmico.

Acero para herramientas A2

Dureza tras temple: 56–60 HRC

Buena estabilidad dimensional y maquinabilidad

Resistencia al impacto moderada

Usado para: troqueles de propósito general, herramientas de conformado e insertos

El A2 equilibra resistencia al desgaste y tenacidad en aplicaciones de baja temperatura.

Cobre-berilio (BeCu)

Dureza: 35–45 HRC

Conductividad térmica: hasta 110 W/m·K

Excelente pulibilidad y resistencia a la corrosión

Usado para: punzones, correderas e insertos en moldeo por inyección o fundición de zinc

El BeCu es ideal para zonas que requieren disipación rápida de calor o acabados superficiales finos, especialmente cuando la eficiencia de enfriamiento es crítica.

Acero para herramientas S7

Dureza tras temple: 54–56 HRC

Resistencia al impacto excepcional

Alta tenacidad sin fragilidad

Aplicaciones: troqueles de recorte, herramientas de estampado, troqueles con impacto intensivo

El S7 se utiliza en utillaje que enfrenta impactos repetitivos y choque mecánico más que ciclado térmico.

Carburo de tungsteno

Dureza: >80 HRC

Alta resistencia a compresión y al desgaste

Baja tenacidad; frágil bajo impacto

Usado para: insertos de alto desgaste, troqueles de recorte, herramientas de cizallado de larga vida

El carburo es mejor para entornos de desgaste extremadamente alto y operaciones de recorte de larga duración.

Inconel 718

Superaleación a base de níquel

Resistencia a la tracción: hasta 1240 MPa a 700°C

Excelente resistencia a la fluencia y a la oxidación

Usado para: fundición a presión de aleaciones de cobre, insertos de núcleo térmico

El Inconel es necesario para matrices con canales calientes (hot runner) y aplicaciones de cobre/latón a alta temperatura donde los aceros tradicionales fallan prematuramente.

Cómo elegir el material de herramienta adecuado

Los siguientes criterios pueden orientar la selección de materiales para el diseño de matrices y moldes:

Parámetro | Material recomendado |

|---|---|

Metal de fundición: Aluminio/Zinc | H13 o P20 (bajo volumen) |

Metal de fundición: Cobre/Latón | Inconel 718, insertos de BeCu |

Vida útil del utillaje: <100.000 disparos | P20, A2, S7 |

Vida útil del utillaje: >500.000 disparos | H13, Carburo, Inconel |

Acabado superficial crítico | BeCu, P20 |

Tolerancias estrictas y pulido | BeCu, A2 |

Prototipos con presupuesto limitado | P20 o aceros pre-endurecidos |

El equipo de ingeniería de Neway analizará la temperatura de ciclo, la expansión térmica, la geometría de la pieza y la vida útil proyectada para seleccionar o recomendar el material de molde y matriz más apropiado para su proyecto.

Utillaje y producción integrados en Neway

Neway ofrece soluciones completas de utillaje desde el concepto hasta la producción:

Consultoría de diseño con DFM y simulación de flujo de molde

Mecanizado CNC y EDM con precisión de ±0,01 mm

Tratamiento térmico y pulido

Integración del utillaje con procesos de fundición, incluyendo posmecanizado y acabados

Ensamblaje y servicios de reacondicionamiento de utillaje para reutilización en múltiples proyectos

Tanto si su proyecto requiere fabricación de bajo volumen como producción en masa, nuestros sistemas de utillaje están diseñados para la fiabilidad, la precisión y el control de costos.

Conclusión

Elegir el material correcto para moldes y matrices es fundamental para una fabricación exitosa, eficiente y duradera. Al alinear el material del utillaje con la aleación de fundición, la temperatura de ciclo, la vida útil del molde y la geometría de la pieza, puede reducir significativamente el riesgo y el costo de producción. Con una profunda experiencia en aceros para herramientas y fabricación de matrices, Neway le ayuda a optimizar la fabricación desde el diseño hasta la producción a gran escala.

Para asesoría experta o una cotización de soluciones de utillaje, contacte con Neway hoy mismo.

FAQs

¿Cuál es el mejor acero para herramientas para moldes de fundición a presión de aluminio?

¿Cuándo debería elegir P20 en lugar de H13 para herramientas de matriz?

¿Cómo afecta la dureza del acero para herramientas a la vida útil de la matriz?

¿Qué materiales funcionan mejor para la fundición a presión de cobre y latón?