निर्माताओं द्वारा सबसे अधिक उपयोग की जाने वाली मेटल कास्टिंग प्रक्रियाएँ

परिचय

मेटल कास्टिंग आधुनिक उद्योग में सबसे बहुमुखी और व्यापक रूप से उपयोग की जाने वाली निर्माण प्रक्रियाओं में से एक है। जटिल ऑटोमोटिव कंपोनेंट्स से लेकर सूक्ष्म एयरोस्पेस पार्ट्स तक, कास्टिंग निर्माताओं को असाधारण डिज़ाइन लचीलापन के साथ टिकाऊ, हाई-परफॉर्मेंस उत्पाद बनाने में सक्षम बनाती है।

कई प्रकार की कास्टिंग प्रक्रियाएँ उपलब्ध हैं—जिनमें से प्रत्येक लागत, प्रिसिजन, मटेरियल कम्पैटिबिलिटी और प्रोडक्शन वॉल्यूम के संदर्भ में अलग-अलग फायदे देती है—इसलिए सही मेथड चुनना सर्वोत्तम परिणाम प्राप्त करने के लिए निर्णायक होता है। यह गाइड सबसे अधिक उपयोग की जाने वाली मेटल कास्टिंग प्रक्रियाओं का परिचय देती है, ताकि निर्माता अपने प्रोजेक्ट की तकनीकी आवश्यकताओं और व्यावसायिक उद्देश्यों के आधार पर सबसे उपयुक्त विकल्प चुन सकें।

मेटल कास्टिंग प्रक्रियाओं का ओवरव्यू

मेटल कास्टिंग प्रक्रियाओं का ओवरव्यू

अपने मैन्युफैक्चरिंग जरूरतों के लिए सबसे उपयुक्त प्रक्रिया चुनने के लिए मेटल कास्टिंग के मूल सिद्धांत समझना आवश्यक है। सभी कास्टिंग मेथड्स में पिघली हुई धातु को मोल्ड में डालकर आकार बनाना एक सामान्य सिद्धांत है, लेकिन डिज़ाइन लचीलापन, परफॉर्मेंस, लागत और स्केलेबिलिटी के लिहाज़ से प्रत्येक प्रक्रिया के अलग लाभ और ट्रेड-ऑफ होते हैं।

मेटल कास्टिंग क्या है?

मेटल कास्टिंग एक निर्माण प्रक्रिया है जिसमें पिघली हुई धातु को मोल्ड कैविटी में डाला जाता है और उसे वांछित आकार में ठोस (solidify) होने दिया जाता है। ठंडा होने के बाद पार्ट को मोल्ड से निकाला जाता है और आम तौर पर अंतिम डाइमेंशनल एवं सतह स्पेसिफिकेशन प्राप्त करने के लिए पोस्ट-प्रोसेसिंग की जाती है।

कास्टिंग जटिल ज्योमेट्री, इंटीग्रेटेड फीचर्स और नियर-नेट-शेप पार्ट्स बनाने में सक्षम बनाती है—और अक्सर मशीनिंग जैसे सब्ट्रैक्टिव प्रोसेस की तुलना में मटेरियल वेस्ट कम होता है।

कास्टिंग का उपयोग करने वाले सामान्य उद्योग:

ऑटोमोटिव: इंजन ब्लॉक, ट्रांसमिशन हाउसिंग, स्ट्रक्चरल कंपोनेंट्स

एयरोस्पेस: टरबाइन ब्लेड्स, ब्रैकेट्स, और हाई-परफॉर्मेंस स्ट्रक्चरल पार्ट्स

कंज़्यूमर इलेक्ट्रॉनिक्स: प्रिसिजन हाउसिंग्स, हीट सिंक्स

इंडस्ट्रियल इक्विपमेंट: पंप, वाल्व, और बड़े स्ट्रक्चरल कास्टिंग्स

एनर्जी: टरबाइन कंपोनेंट्स, पाइप फिटिंग्स, और स्ट्रक्चरल सपोर्ट्स

कास्टिंग प्रक्रिया चुनने के प्रमुख कारक

उपयुक्त कास्टिंग प्रक्रिया का चयन कई परस्पर जुड़े कारकों पर निर्भर करता है:

पार्ट कॉम्प्लेक्सिटी: इंट्रिकेट ज्योमेट्री या इंटरनल फीचर्स के लिए इन्वेस्टमेंट कास्टिंग या हाई-प्रेशर डाई कास्टिंग (HPDC) की आवश्यकता हो सकती है।

प्रोडक्शन वॉल्यूम: हाई वॉल्यूम में HPDC की टूलिंग इन्वेस्टमेंट जस्टिफाई होती है, जबकि सैंड कास्टिंग प्रोटोटाइप और लो-वॉल्यूम प्रोडक्शन के लिए लचीला विकल्प है।

मटेरियल आवश्यकताएँ: एल्युमिनियम एलॉय, जिंक एलॉय, कॉपर एलॉय और स्पेशल्टी मेटल्स अलग-अलग कास्टिंग प्रोसेस में अलग तरह से परफॉर्म करते हैं।

परफॉर्मेंस टारगेट्स: मैकेनिकल स्ट्रेंथ, फटीग लाइफ, थर्मल कंडक्टिविटी, या करॉज़न रेसिस्टेंस।

लागत लक्ष्य और डिलीवरी शेड्यूल: अपफ्रंट टूलिंग लागत बनाम प्रति-पार्ट लागत और प्रोजेक्ट लीड टाइम का संतुलन।

इन वेरिएबल्स को समझकर निर्माता यह तय कर सकते हैं कि कौन-सी कास्टिंग मेथड उनके प्रोडक्ट गोल्स के लिए सबसे उपयुक्त है।

हाई प्रेशर डाई कास्टिंग (HPDC)

प्रक्रिया का ओवरव्यू

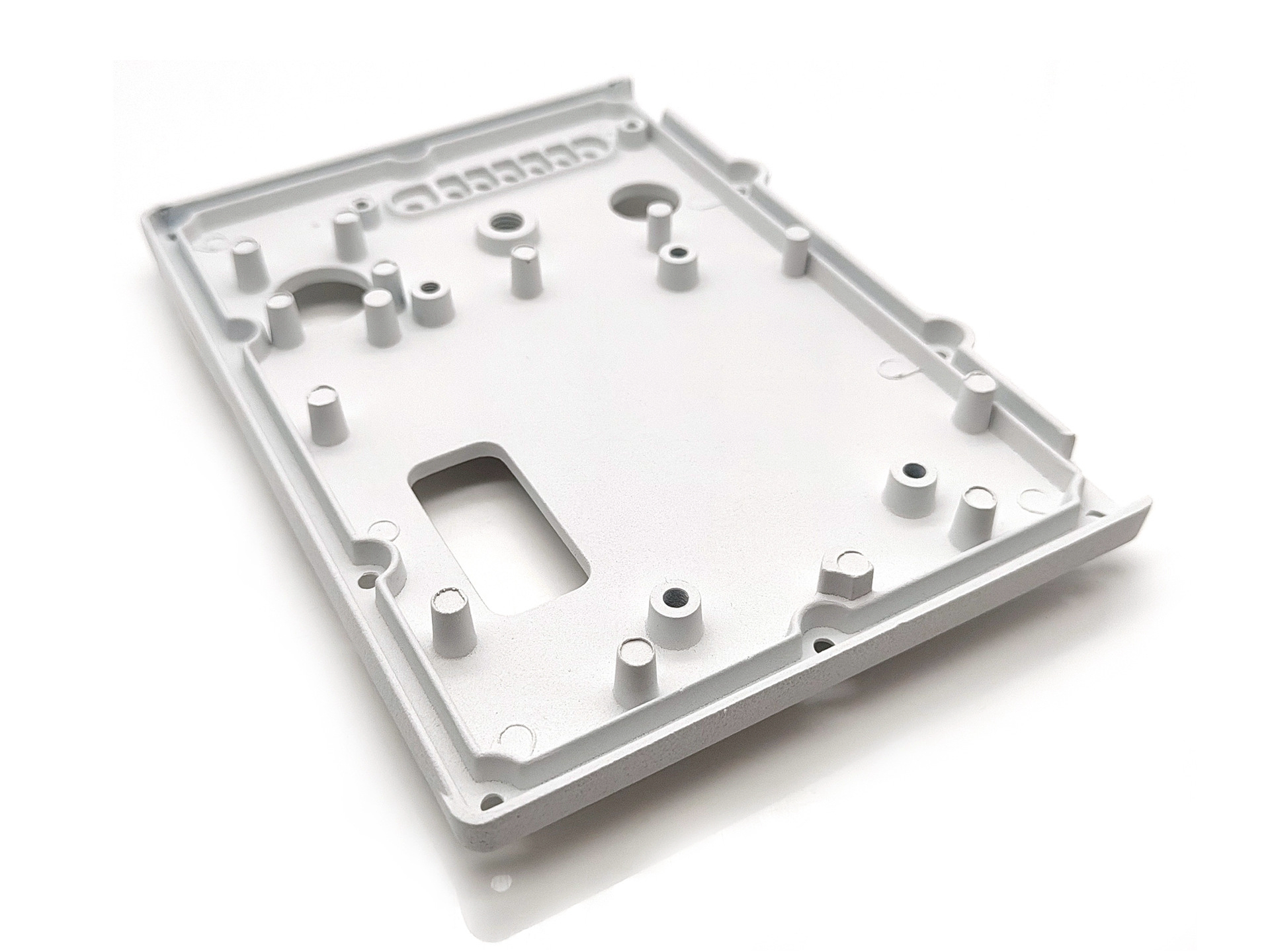

हाई-प्रेशर डाई कास्टिंग (HPDC) हाई-वॉल्यूम और प्रिसिजन कंपोनेंट्स के उत्पादन के लिए सबसे कुशल और व्यापक रूप से उपयोग की जाने वाली प्रक्रियाओं में से एक है। HPDC में पिघली हुई धातु को हार्डन्ड स्टील मोल्ड कैविटी में हाई प्रेशर पर इंजेक्ट किया जाता है—आमतौर पर 1,000 से 20,000 psi—और बहुत तेज़ गति से। धातु तेजी से ठोस होती है, फिर मोल्ड खुलता है और पार्ट को इजेक्ट किया जाता है।

HPDC की प्रमुख विशेषताएँ:

हाई साइकिल रेट (प्रति शॉट 5 से 15 सेकंड)

उत्कृष्ट डाइमेंशनल एक्यूरेसी और रिपीटेबिलिटी

फाइन सतह फिनिश, कम पोस्ट-प्रोसेसिंग के साथ

थिन-वॉल पार्ट्स और कॉम्प्लेक्स ज्योमेट्री के लिए उपयुक्त

HPDC में उपयोग होने वाले सामान्य मटेरियल:

एल्युमिनियम एलॉय: A380, A413, A360, ADC12—लाइटवेट और अच्छा स्ट्रेंथ-टू-वेट रेशियो

जिंक एलॉय: Zamak सीरीज़—उत्कृष्ट सतह फिनिश और कास्टेबिलिटी

फायदे और सीमाएँ

फायदे:

बहुत उच्च उत्पादन दक्षता—मास प्रोडक्शन के लिए आदर्श

टूलिंग अमॉर्टाइज़ होने के बाद लो प्रति-पार्ट लागत

प्रीमियम कंज़्यूमर प्रोडक्ट्स के लिए उपयुक्त उत्कृष्ट सतह फिनिश

हाई डाइमेंशनल प्रिसिजन के कारण पोस्ट-मशीनिंग जरूरत कम

थिन-वॉल और लाइटवेट डिज़ाइनों के लिए उपयुक्त

सीमाएँ:

उच्च टूलिंग लागत—अक्सर प्रति मोल्ड $20,000 से $100,000+ तक

टूलिंग इन्वेस्टमेंट के कारण हाई-वॉल्यूम प्रोजेक्ट्स के लिए अधिक उपयुक्त

ट्रैप्ड गैस के कारण पोरोसिटी संभव—वैक्यूम HPDC जैसी एडवांस तकनीकें इसे कम करती हैं

इक्विपमेंट लिमिटेशन के कारण बहुत बड़े पार्ट्स के लिए उपयुक्त नहीं

टिपिकल एप्लिकेशंस

HPDC उन इंडस्ट्रीज़ के लिए गो-टू प्रोसेस है जिन्हें बड़ी मात्रा में डाइमेंशनली कंसिस्टेंट पार्ट्स चाहिए:

ऑटोमोटिव कंपोनेंट्स: ट्रांसमिशन हाउसिंग, इंजन ब्रैकेट्स, स्ट्रक्चरल सपोर्ट्स, हीट सिंक्स

कंज़्यूमर इलेक्ट्रॉनिक्स हाउसिंग्स: लैपटॉप बॉडी, मोबाइल डिवाइस फ्रेम, स्पीकर एनक्लोज़र

इंडस्ट्रियल इलेक्ट्रिकल एनक्लोज़र और लाइटिंग कंपोनेंट्स

मेडिकल डिवाइस हाउसिंग्स और प्रिसिजन हार्डवेयर

जब प्रोजेक्ट वॉल्यूम और प्रोडक्ट डिज़ाइन HPDC की ताकतों से मेल खाते हैं, तो यह स्पीड, कॉस्ट-इफिशिएंसी और क्वालिटी का बेहतरीन संयोजन देता है।

ग्रैविटी डाई कास्टिंग (परमानेंट मोल्ड कास्टिंग)

प्रक्रिया का ओवरव्यू

ग्रैविटी डाई कास्टिंग, जिसे परमानेंट मोल्ड कास्टिंग भी कहा जाता है, में पिघली हुई धातु को हाई प्रेशर से इंजेक्ट करने के बजाय ग्रैविटी के बल से रीयूजेबल मेटल मोल्ड में डाला जाता है। धातु धीरे-धीरे कैविटी भरती है, ठोस होती है, और फिर पार्ट को निकाला जाता है। सैंड कास्टिंग के सिंगल-यूज़ मोल्ड्स के विपरीत, ग्रैविटी कास्टिंग मोल्ड्स हजारों पार्ट्स तक बना सकते हैं।

यह सैंड कास्टिंग की तुलना में बेहतर मैकेनिकल प्रॉपर्टीज़ और सतह फिनिश देता है, और मिड-वॉल्यूम प्रोडक्शन के लिए अधिक किफायती होता है जहाँ HPDC की टूलिंग लागत जस्टिफाई नहीं होती।

सामान्य मटेरियल:

एल्युमिनियम एलॉय: A356, A319, AC4C, AlSi7Mg—अच्छी स्ट्रेंथ और करॉज़न रेसिस्टेंस

कॉपर एलॉय: ब्रास/ब्रॉन्ज ग्रेड्स—वियर-रेसिस्टेंट और कंडक्टिव पार्ट्स के लिए

फायदे और सीमाएँ

फायदे:

HPDC की तुलना में कम टूलिंग लागत

सैंड कास्टिंग की तुलना में लंबा मोल्ड लाइफ और बेहतर डाइमेंशनल कंसिस्टेंसी

बेहतर मैकेनिकल प्रॉपर्टीज़—डेंसर स्ट्रक्चर और कम इंटरनल डिफेक्ट्स

मध्यम वॉल थिकनेस और मीडियम कॉम्प्लेक्सिटी पार्ट्स के लिए उपयुक्त

सीमाएँ:

HPDC की तुलना में धीमे साइकिल टाइम

अत्यधिक थिन-वॉल या बहुत कॉम्प्लेक्स ज्योमेट्री के लिए कम उपयुक्त

प्रॉपर प्रोसेस कंट्रोल न हो तो मैनुअल पोरिंग से वैरिएबिलिटी आ सकती है

टिपिकल एप्लिकेशंस

ग्रैविटी डाई कास्टिंग मिड-रेंज प्रोडक्शन वॉल्यूम और स्ट्रक्चरल पार्ट्स के लिए व्यापक रूप से उपयोग होती है जहाँ मैकेनिकल परफॉर्मेंस प्राथमिक है:

लाइटिंग कंपोनेंट्स और हीट सिंक्स

ऑटोमोटिव सस्पेंशन कंपोनेंट्स और ब्रेक हाउसिंग्स

पंप बॉडी, वाल्व हाउसिंग्स, और अन्य फ्लूइड-हैंडलिंग कंपोनेंट्स

इंडस्ट्रियल मोटर हाउसिंग्स और मशीनरी पार्ट्स

ग्रैविटी कास्टिंग सैंड कास्टिंग की फ्लेक्सिबिलिटी और HPDC की प्रोडक्टिविटी के बीच का गैप भरती है, इसलिए कई इंडस्ट्रियल एप्लिकेशंस के लिए यह एक उत्कृष्ट विकल्प है।

सैंड कास्टिंग

प्रक्रिया का ओवरव्यू

सैंड कास्टिंग सबसे पुराने और सबसे बहुमुखी मेटल कास्टिंग प्रोसेस में से एक है, जो प्रोटोटाइप डेवलपमेंट से लेकर बड़े/कॉम्प्लेक्स कंपोनेंट्स के फुल-स्केल प्रोडक्शन तक व्यापक रूप से इस्तेमाल होता है।

सैंड कास्टिंग में वांछित पार्ट शेप के पैटर्न के चारों ओर सैंड पैक करके मोल्ड बनाया जाता है। पैटर्न हटाने के बाद पिघली हुई धातु कैविटी में डाली जाती है और ठोस होने दी जाती है। ठंडा होने पर सैंड मोल्ड तोड़ा जाता है और कास्टिंग को निकालकर पोस्ट-प्रोसेसिंग के लिए भेजा जाता है।

सैंड मोल्ड एक्सपेंडेबल होते हैं, इसलिए टूलिंग अत्यधिक फ्लेक्सिबल और किफायती रहती है—खासकर लो-वॉल्यूम मैन्युफैक्चरिंग या बड़े कास्टिंग्स के लिए।

सामान्य मटेरियल:

एल्युमिनियम एलॉय

आयरन और स्टील एलॉय

कॉपर एलॉय

हाई-टेम्परेचर या करॉसिव एनवायरनमेंट के लिए स्पेशल्टी एलॉय

फायदे और सीमाएँ

फायदे:

बहुत कम टूलिंग लागत—पैटर्न बनाना सस्ता

फ्लेक्सिबल—प्रोटोटाइप और शॉर्ट-रन प्रोडक्शन के लिए आसानी से अनुकूल

बड़े कंपोनेंट्स के लिए उपयुक्त (सैकड़ों किलोग्राम या अधिक)

विस्तृत मेटल कम्पैटिबिलिटी

सीमाएँ:

धीमे साइकिल टाइम (मोल्ड बनाना + कूलिंग)

HPDC/ग्रैविटी कास्टिंग की तुलना में सतह फिनिश और डाइमेंशनल एक्यूरेसी कम

प्रति पार्ट श्रम अधिक

क्रिटिकल टॉलरेंस के लिए आमतौर पर पोस्ट-मशीनिंग आवश्यक

टिपिकल एप्लिकेशंस

सैंड कास्टिंग निम्न के लिए एक प्रमुख प्रक्रिया बनी हुई है:

हेवी इक्विपमेंट और इंडस्ट्रियल मशीनरी कंपोनेंट्स

एनर्जी सेक्टर पार्ट्स—टरबाइन हाउसिंग्स, पंप बॉडी, वाल्व कंपोनेंट्स

प्रोटोटाइप और इंजीनियरिंग वैलिडेशन पार्ट्स

बड़े ऑटोमोटिव और ट्रक कंपोनेंट्स

स्पेशल्टी/वन-ऑफ/लो-वॉल्यूम प्रोडक्शन जहाँ परमानेंट मोल्ड में निवेश जस्टिफाई नहीं

बड़े, लो- से मीडियम-कॉम्प्लेक्सिटी पार्ट्स के लिए सैंड कास्टिंग उत्कृष्ट फ्लेक्सिबिलिटी और कॉस्ट-इफेक्टिवनेस देती है।

इन्वेस्टमेंट कास्टिंग (लॉस्ट वैक्स कास्टिंग)

प्रक्रिया का ओवरव्यू

इन्वेस्टमेंट कास्टिंग—जिसे लॉस्ट वैक्स कास्टिंग भी कहा जाता है—एक प्रिसिजन कास्टिंग प्रक्रिया है जो उत्कृष्ट सतह फिनिश और डाइमेंशनल एक्यूरेसी के साथ इंट्रिकेट कंपोनेंट्स बनाती है। यह उन जटिल पार्ट्स के लिए आदर्श है जिन्हें अन्य तरीकों से बनाना कठिन या असंभव होता है।

इस प्रक्रिया में पहले पार्ट का वैक्स पैटर्न बनाया जाता है, फिर उसे सिरेमिक स्लरी से कोट करके मोल्ड बनाया जाता है। क्योर होने के बाद वैक्स को मेल्ट/ड्रेन कर दिया जाता है, जिससे एक खोखला सिरेमिक शेल बनता है। फिर पिघली हुई धातु शेल में डाली जाती है, ठंडी होकर ठोस होती है, और बाद में सिरेमिक तोड़कर कास्टिंग निकाली और साफ/फिनिश की जाती है।

यह मेथड नियर-नेट-शेप पार्ट्स बनाने में सक्षम है, जिससे पोस्ट-मशीनिंग कम हो जाती है।

सामान्य मटेरियल:

एल्युमिनियम एलॉय

स्टेनलेस स्टील

सुपरएलॉय (निकेल/कोबाल्ट-बेस्ड)

कॉपर एलॉय और प्रेशियस मेटल्स

फायदे और सीमाएँ

फायदे:

उत्कृष्ट सतह फिनिश—Ra 1.6–3.2 μm तक

बहुत अच्छी डाइमेंशनल एक्यूरेसी—टाइट टॉलरेंस संभव

बहुत कॉम्प्लेक्स ज्योमेट्री और थिन-वॉल पार्ट्स बनाने में सक्षम

कम मटेरियल वेस्ट—हाई मटेरियल यूटिलाइज़ेशन

एक्ज़ॉटिक एलॉय सहित व्यापक मटेरियल कम्पैटिबिलिटी

सीमाएँ:

HPDC की तुलना में प्रति-पार्ट लागत अधिक

प्रोसेस अधिक श्रम-आधारित

धीमा प्रोडक्शन साइकिल—लो से मीडियम वॉल्यूम के लिए उपयुक्त

कॉम्प्लेक्स मोल्ड प्रिपरेशन के लिए कुशल कारीगरी आवश्यक

टिपिकल एप्लिकेशंस

इन्वेस्टमेंट कास्टिंग आम तौर पर निम्न के लिए पसंद की जाती है:

एयरोस्पेस—टरबाइन ब्लेड्स, स्ट्रक्चरल ब्रैकेट्स

मेडिकल इम्प्लांट्स और सर्जिकल टूल्स

हाई-एंड इंडस्ट्रियल कंपोनेंट्स जिन्हें प्रिसिजन और बेहतर सतह फिनिश चाहिए

मिलिट्री/डिफेंस पार्ट्स

प्रीमियम सतह आवश्यकताओं वाले इंट्रिकेट कंज़्यूमर इलेक्ट्रॉनिक्स पार्ट्स

जहाँ प्रिसिजन, डिज़ाइन कॉम्प्लेक्सिटी और परफॉर्मेंस प्राथमिक हों, वहाँ इन्वेस्टमेंट कास्टिंग एक उत्कृष्ट समाधान है।

अन्य स्पेशलाइज्ड कास्टिंग प्रक्रियाएँ

ऊपर बताई गई व्यापक रूप से उपयोग की जाने वाली मेथड्स के अलावा, कई स्पेशलाइज्ड कास्टिंग प्रक्रियाएँ कुछ एप्लिकेशंस के लिए अनोखे फायदे देती हैं। ये तकनीकें विशिष्ट परफॉर्मेंस टारगेट्स, बेहतर मेटल प्रॉपर्टीज़ या प्रिसिजन फीचर्स हासिल करने में मदद करती हैं।

लो प्रेशर डाई कास्टिंग (LPDC)

लो-प्रेशर डाई कास्टिंग (LPDC) में पिघली हुई धातु को नियंत्रित लो-प्रेशर के जरिए ऊपर की ओर परमानेंट मोल्ड में पुश किया जाता है।

कम गैस पोरोसिटी के साथ डेंस, हाई-इंटीग्रिटी पार्ट्स बनते हैं

हाई मैकेनिकल स्ट्रेंथ वाली स्ट्रक्चरल पार्ट्स के लिए उत्कृष्ट

एल्युमिनियम और मैग्नीशियम एलॉय के लिए उपयुक्त

एप्लिकेशंस:

ऑटोमोटिव व्हील्स और सस्पेंशन कंपोनेंट्स

एयरोस्पेस स्ट्रक्चरल पार्ट्स

हाई-परफॉर्मेंस इंडस्ट्रियल प्रोडक्ट्स

LPDC अच्छे मैकेनिकल प्रॉपर्टीज़ और बेहतर कंसिस्टेंसी का संतुलन देता है—सेफ्टी-क्रिटिकल एप्लिकेशंस के लिए आदर्श।

सेंट्रीफ्यूगल कास्टिंग

सेंट्रीफ्यूगल कास्टिंग में पिघली हुई धातु को रोटेटिंग मोल्ड में डाला जाता है। सेंट्रीफ्यूगल फोर्स धातु को मोल्ड वॉल पर समान रूप से फैलाती है।

बहुत फाइन ग्रेन स्ट्रक्चर और हाई मटेरियल डेंसिटी

इंटरनल पोरोसिटी लगभग नगण्य

रोटेशनल-सिमेट्रिकल कंपोनेंट्स के लिए आदर्श

एप्लिकेशंस:

पाइप्स और ट्यूब्स

बुशिंग्स, स्लीव्स, और रिंग्स

हाई-वियर एप्लिकेशंस के लिए बेयरिंग्स और लाइनर्स

यह प्रक्रिया एनर्जी, ऑयल & गैस, और हेवी इंडस्ट्रियल सेक्टर में बहुत मूल्यवान है।

वैक्यूम डाई कास्टिंग

वैक्यूम डाई कास्टिंग, हाई प्रेशर डाई कास्टिंग (HPDC) को इंजेक्शन के दौरान मोल्ड के अंदर वैक्यूम बनाकर बेहतर बनाती है।

गैस एंट्रैपमेंट कम करके मैकेनिकल स्ट्रेंथ और डक्टिलिटी बढ़ाती है

पोरोसिटी में उल्लेखनीय कमी—फटीग या प्रेशर लोड वाले पार्ट्स के लिए महत्वपूर्ण

लाइटवेट एलॉय में थिन-वॉल और कॉम्प्लेक्स ज्योमेट्री के लिए अक्सर उपयोग

एप्लिकेशंस:

स्ट्रक्चरल ऑटोमोटिव पार्ट्स (जैसे शॉक टावर्स, सबफ्रेम्स)

एयरोस्पेस कंपोनेंट्स जहाँ स्ट्रक्चरल इंटीग्रिटी जरूरी

हाई-एंड इलेक्ट्रॉनिक्स हाउसिंग्स/एनक्लोज़र्स

वैक्यूम डाई कास्टिंग को अक्सर एडवांस्ड इंस्पेक्शन तकनीकों के साथ जोड़ा जाता है ताकि मिशन-क्रिटिकल एप्लिकेशंस में गुणवत्ता सत्यापित की जा सके।

सुपरएलॉय कास्टिंग मेथड्स

जब सुपरएलॉय कंपोनेंट्स को हाई-टेम्परेचर, हाई-स्ट्रेस वातावरण—जैसे एयरोस्पेस टरबाइन्स या इंडस्ट्रियल गैस टरबाइन्स—के लिए बनाया जाता है, तो बेहतरीन मैकेनिकल और थर्मल प्रॉपर्टीज़ पाने हेतु उन्नत कास्टिंग मेथड्स की आवश्यकता होती है।

निम्न सुपरएलॉय कास्टिंग तकनीकें ग्रेन स्ट्रक्चर कंट्रोल करके क्रीप रेसिस्टेंस, फटीग लाइफ और ओवरऑल परफॉर्मेंस सुधारती हैं:

इक्विएक्स्ड कास्टिंग (Equiaxed Casting):

फाइन, इक्विएक्स्ड ग्रेन स्ट्रक्चर के साथ सुपरएलॉय की स्टैंडर्ड इन्वेस्टमेंट कास्टिंग

कॉस्ट-इफेक्टिव और नॉन-क्रिटिकल टरबाइन/स्ट्रक्चरल कंपोनेंट्स के लिए उपयुक्त

मैकेनिकल प्रॉपर्टीज़ और मैन्युफैक्चरबिलिटी का अच्छा संतुलन

डायरेक्शनल सॉलिडिफिकेशन (DS) कास्टिंग:

सॉलिडिफिकेशन को कंट्रोल करके ग्रेन्स को प्राइमरी स्ट्रेस एक्सिस के साथ अलाइन करती है

ट्रांसवर्स ग्रेन बॉउंड्रीज़ कम होती हैं, जिससे फटीग और क्रीप परफॉर्मेंस बेहतर होती है

हॉट सेक्शन्स में टरबाइन ब्लेड्स, वेन्स और नोज़ल गाइड वेन्स के लिए व्यापक उपयोग

ग्रेन बॉउंड्रीज़ पूरी तरह समाप्त—कंपोनेंट एक सिंगल क्रिस्टल के रूप में ग्रो होता है

अत्यधिक तापमान (>1000°C) पर क्रीप रेसिस्टेंस और थर्मल फटीग लाइफ अधिकतम

एडवांस्ड एयरो-इंजन टरबाइन ब्लेड्स और हाई-परफॉर्मेंस गैस टरबाइन्स के लिए क्रिटिकल

इन मेथड्स के लिए स्पेशलाइज्ड मोल्ड डिज़ाइन, अत्यंत सटीक थर्मल कंट्रोल और प्रोपाइटरी प्रोसेस एक्सपर्टीज़ की आवश्यकता होती है। वैक्यूम इन्वेस्टमेंट कास्टिंग को एडवांस्ड इंस्पेक्शन (X-ray, CT, मेटालोग्राफी) के साथ जोड़कर इन मिशन-क्रिटिकल कंपोनेंट्स की इंटीग्रिटी सुनिश्चित की जाती है।

एप्लिकेशंस:

एयरक्राफ्ट इंजन टरबाइन ब्लेड्स और वेन्स

इंडस्ट्रियल गैस टरबाइन हॉट सेक्शन कंपोनेंट्स

रॉकेट इंजन कंपोनेंट्स

स्पेस और डिफेंस के लिए हीट शील्ड्स और एडवांस्ड स्ट्रक्चरल कंपोनेंट्स

सुपरएलॉय कास्टिंग प्रिसिजन कास्टिंग टेक्नोलॉजी का शिखर है, जहाँ मटेरियल साइंस और कास्टिंग इंजीनियरिंग मिलकर अगली पीढ़ी के एयरोस्पेस और एनर्जी सिस्टम्स को संभव बनाते हैं।

.jpg)

.jpg)