Comment réduire efficacement le coût unitaire des pièces en aluminium moulées sous pression

Introduction : le défi de la maîtrise des coûts en moulage sous pression de l’aluminium

Le moulage sous pression de l’aluminium reste l’une des méthodes les plus efficaces pour produire à grande échelle des composants métalliques complexes, mais maintenir des prix compétitifs exige des fabricants qu’ils évaluent et réduisent en permanence les coûts unitaires. La hausse des prix des matières premières, l’augmentation de la consommation d’énergie et des tolérances plus serrées dans les conceptions modernes accroissent la pression pour optimiser chaque étape du processus de production.

Ce blog présente des méthodes pratiques que les fabricants de moulage sous pression de l’aluminium et les ingénieurs achats peuvent mettre en œuvre pour réduire significativement les coûts unitaires. De l’optimisation de la conception des outillages au choix des alliages d’aluminium, en passant par la réduction des post-traitements, chaque détail du flux de travail compte.

Optimiser la conception des outillages pour prolonger la durée de vie des moules et réduire le coût par tir

L’outillage représente une part importante des coûts de mise en place en moulage sous pression. Optimiser la conception des matrices et des moules peut augmenter significativement la durée de vie de l’outillage, réduire le temps de cycle et améliorer la constance dimensionnelle. Un outil bien conçu, utilisant des matériaux haute performance comme l’acier à outils H13 ou le carbure de tungstène, peut résister aux fortes pressions d’injection et aux cycles thermiques, limitant l’usure prématurée.

Intégrer des canaux de régulation thermique, une mise sous vide, et des épaisseurs de paroi uniformes dans la conception de l’outil se traduit directement par moins d’arrêts de maintenance et moins de pièces rebutées. La collaboration entre les équipes de conception et de fabrication pendant la phase de prototypage garantit que l’outil final est aligné avec les objectifs de réduction des coûts.

Sélectionner des alliages d’aluminium économiques sans compromettre la qualité

Le choix de l’alliage d’aluminium influence non seulement les performances mécaniques, mais aussi le comportement en moulage et le taux de rebut. L’utilisation d’alliages comme l’A383 (ADC12) ou l’A380 offre un bon équilibre entre fluidité, résistance à la corrosion et stabilité dimensionnelle, tout en réduisant la porosité et en améliorant le rendement en moulage sous pression haute pression (HPDC).

Pour des applications spécifiques nécessitant une résistance accrue ou une meilleure conductivité thermique, des alliages comme l’AC8A ou l’A356 peuvent être utilisés sans recourir à des renforcements secondaires coûteux. Aligner soigneusement la nuance d’alliage avec la fonction de la pièce évite la sur-ingénierie et réduit à la fois les coûts matière et énergie en production.

Réduire le temps de cycle en rationalisant les paramètres d’injection

Le temps de cycle influence directement le coût unitaire. En optimisant la vitesse d’injection, la pression de maintien et la température du moule via des contrôles de process avancés, les fabricants peuvent réduire la durée des cycles tout en maintenant la qualité. L’utilisation de systèmes de surveillance automatisés pour ajuster les paramètres en temps réel permet une production plus constante et réduit les défauts liés au surmoulage ou au sous-remplissage.

L’intégration de systèmes robotisés d’éjection et de détourage réduit le temps mort entre les tirs et supprime les opérations manuelles gourmandes en main-d’œuvre. Ainsi, l’efficacité globale de chaque cycle s’améliore, augmentant le débit et réduisant la dépendance au travail manuel.

Minimiser les opérations secondaires grâce au moulage proche de la forme finale

Les opérations secondaires telles que l’usinage après moulage, le polissage ou le perçage gonflent souvent les coûts unitaires. L’un des moyens les plus efficaces de réduire ces coûts consiste à concevoir des composants aussi proches que possible de la forme finale directement à la sortie de la matrice. Cela exige une grande précision en ingénierie de moule et un contrôle strict des paramètres d’injection afin de maîtriser les tolérances et de limiter les besoins de finition.

En mettant en œuvre des outils de simulation tels que l’analyse de remplissage (mold flow) dès la phase de conception, les ingénieurs peuvent prévoir l’écoulement de la matière et les zones de piégeage d’air, ce qui aide à réduire les défauts et les incohérences dimensionnelles. Cela diminue les taux de retouche et réduit les ajustements chronophages après moulage.

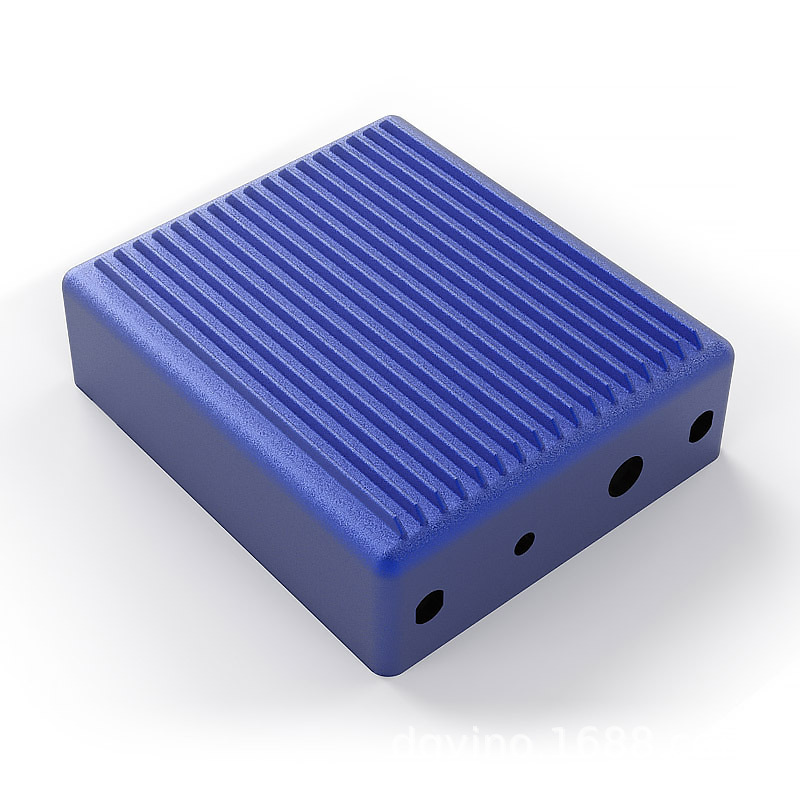

Pour des applications critiques comme les boîtiers de dispositifs médicaux ou les enveloppes électroniques, les tolérances peuvent souvent être obtenues uniquement par une conception de moule bien maîtrisée, éliminant la nécessité de multiples étapes de finition.

Adopter des traitements de surface économiques de manière stratégique

Des traitements de surface tels que l’anodisation, le thermolaquage ou le placage améliorent la résistance à la corrosion et l’esthétique, mais peuvent augmenter significativement le coût global. Plutôt que d’opter par défaut pour des revêtements coûteux, envisagez des traitements adaptés au procédé. Par exemple, le traitement de conversion chromatée offre une protection anticorrosion suffisante, à moindre coût, par rapport à l’anodisation pour de nombreuses applications industrielles.

Pour les pièces décoratives du secteur de l’électronique grand public, l’utilisation de revêtements PVD sur des pièces moulées en zinc ou en aluminium peut fournir une finition brillante et résistante à l’usure sans étapes coûteuses de polissage. Une planification stratégique du traitement de surface peut réduire les coûts de finition par pièce de plus de 30 %.

Améliorer le rendement matière et la gestion des rebuts

Réduire le taux de rebut est l’un des moyens les plus rapides de diminuer le coût unitaire. Chaque pièce rejetée gaspille non seulement la matière, mais consomme aussi du temps machine, de la main-d’œuvre et de l’énergie. Renforcer le contrôle du procédé et tirer parti de technologies avancées de détection des défauts telles que l’inspection RX et les mesures CMM permet de corriger en temps réel les dérives de process, réduisant le taux de non-conformités.

En outre, une conception efficace des attaques et des canaux d’alimentation dans la matrice peut minimiser la bavure et les surépaisseurs, souvent sources de gaspillage matière. Le recyclage des chutes d’aluminium en fonderie permet de récupérer une partie de la valeur matière, mais maintenir un rendement au premier passage élevé reste l’approche la plus rentable. Des alliages comme l’AlSi12 sont réputés pour leurs excellentes caractéristiques de moulage et leur faible retrait, ce qui aide à réduire les défauts de coulée.

Utiliser des outillages modulaires pour une flexibilité multi-pièces

Pour les productions faibles à moyennes, l’amortissement des outillages traditionnels peut rendre les coûts unitaires non compétitifs. Une solution consiste à utiliser des outillages modulaires, où des inserts interchangeables sont montés dans une base de moule commune. Cela permet de couler différentes géométries de pièces avec un seul châssis de moule, minimisant l’investissement initial et facilitant les itérations produit sans refaire entièrement l’outillage.

Les solutions de fabrication en petites séries basées sur des systèmes de moulage modulaires sont particulièrement utiles pour des secteurs comme l’après-vente automobile ou les startups de hardware électronique, où la flexibilité est essentielle. Cette stratégie peut réduire les coûts liés au moule jusqu’à 40 % tout en conservant des tolérances serrées et des temps de cycle compétitifs.

S’associer à des fournisseurs de fabrication intégrée

Externaliser auprès d’un fournisseur de moulage sous pression offrant des services de bout en bout — incluant la fabrication d’outils, le moulage, la finition et l’assemblage — réduit la complexité logistique et les frais généraux. En consolidant la chaîne d’approvisionnement chez un seul prestataire, les acheteurs bénéficient de tarifs groupés, de délais plus courts et de coûts réduits de transport et de manutention.

Cela est particulièrement avantageux pour des projets comme des cadres GPU sur mesure pour l’électronique ou des ensembles de charnières pour appareils grand public. Les partenariats stratégiques permettent aussi des initiatives conjointes de réduction des coûts via l’optimisation de conception, les achats matières en volume et l’automatisation des procédés.

Accroître l’efficacité de la main-d’œuvre par l’automatisation et la standardisation

Les coûts de main-d’œuvre représentent souvent une part importante des coûts totaux en fonderie sous pression. En standardisant les conceptions et en intégrant l’automatisation lorsque c’est pertinent, les fabricants peuvent améliorer fortement l’efficacité opérationnelle. L’introduction de systèmes automatisés de tribofinition et de sablage rationalise la finition tout en réduisant les erreurs humaines et les manipulations manuelles.

En particulier, le détourage robotisé et l’intégration de l’usinage CNC aident à maintenir la précision dimensionnelle et à éliminer la variabilité opérateur. Ces systèmes réduisent également les goulots d’étranglement lors des séries importantes, permettant aux opérateurs qualifiés de se concentrer sur des tâches à plus forte valeur ajoutée comme l’assurance qualité ou la maintenance des moules.

Par ailleurs, former une main-d’œuvre polyvalente et mettre en œuvre des pratiques lean, telles que 5S et Kaizen, augmente l’adaptabilité des lignes et réduit les temps d’attente, générant des économies mesurables à court et long terme.

Maîtriser la consommation d’énergie grâce à la gestion thermique et à une fusion efficace

L’énergie est l’une des variables les plus sous-estimées dans la structure de coûts du moulage sous pression. Maintenir des conditions de four optimales et réduire les pertes thermiques jouent un rôle essentiel dans la maîtrise des coûts unitaires. L’utilisation de fours de fusion à haut rendement et de creusets isolés peut réduire significativement l’énergie par kilogramme d’aluminium coulé.

Des outils avancés de simulation thermique permettent un contrôle précis des températures dans les matrices et réduisent les variations de cycle liées à la fatigue thermique. Cette stabilité se traduit par un meilleur état de surface et moins de pièces rejetées.

La réutilisation de la chaleur des matrices pour préchauffer les lingots ou l’intégration de brûleurs régénératifs contribue également aux économies d’énergie. De telles pratiques ont montré des réductions des coûts énergétiques pouvant atteindre 15 % dans les opérations de moulage d’aluminium à grande échelle.

Optimiser la logistique et les stocks avec des tactiques de chaîne d’approvisionnement lean

Même les procédés de moulage les plus efficaces peuvent perdre leurs avantages de coûts à cause d’une logistique inefficace et de stocks surdimensionnés. Collaborer avec des fournisseurs proposant une logistique rationalisée et des livraisons JIT peut réduire les coûts de stockage et d’obsolescence.

L’utilisation d’outils numériques de suivi de la supply chain et de prévision de la demande aide à aligner les achats sur les besoins réels de production. Les fabricants devraient aussi viser à réduire la diversité des pièces et à consolider les références matière (SKU) lorsque cela est possible. Une nomenclature simplifiée facilite le sourcing et diminue les quantités minimales de commande, améliorant le pouvoir de négociation et réduisant le prix unitaire.

Par exemple, en unifiant les conceptions de composants sur plusieurs lignes de produits, une entreprise peut acheter en plus grands volumes un alliage commun comme l’alliage d’aluminium A319, obtenant à la fois des remises liées aux volumes et de meilleurs rendements de moulage.

Résumé d’étude de cas : réduction intégrée des coûts à grande échelle

Un exemple concret d’efficacité en réduction des coûts provient du projet de moulage sous pression ADC12 pour Volkswagen. Le projet visait à réduire le coût unitaire grâce à une combinaison d’optimisation de la conception des attaques, d’outillages de haute précision avec l’acier H13X, et de post-usinage minimal via une conception proche de la forme finale.

De plus, le passage d’un système à double revêtement à une approche à vernis transparent unique a réduit le temps de finition de 22 %. L’exploitation des capacités d’usinage internes et l’intégration verticale ont également diminué les coûts de transport et de sous-traitance.

Résultat : le client a obtenu une réduction de 14 % des coûts totaux du projet sur un cycle de production de 9 mois, tout en maintenant des exigences dimensionnelles et mécaniques de qualité automobile.

Conclusion : l’ingénierie stratégique stimule la compétitivité des coûts

Réduire les coûts unitaires en moulage sous pression de l’aluminium ne signifie pas compromettre la qualité — il s’agit de prendre des décisions d’ingénierie et de supply chain éclairées qui optimisent collectivement l’ensemble du processus. Du choix des matériaux et de la conception d’outillage à l’automatisation et à la gestion énergétique, chaque maillon de la chaîne offre des opportunités d’économies mesurables.

La réussite dépend de la collaboration entre les équipes de conception, de production et d’achats, soutenue par des outils de simulation avancés, des pratiques standardisées et des partenariats fournisseurs de long terme. Dans un paysage industriel concurrentiel, cette approche réduit non seulement les coûts, mais améliore aussi la constance produit, la vitesse de livraison et la satisfaction client.

Pour les entreprises souhaitant conserver une longueur d’avance sur le marché du moulage de précision, investir dans des services de moulage sous pression « one-stop » axés sur la transparence des coûts et l’excellence de fabrication est la voie la plus efficace.