आर्क एनोडाइजिंग के लिए उपयुक्त सब्सट्रेट: सतह सुधार हेतु धातुएँ

आर्क एनोडाइजिंग के लिए उपयुक्त सब्सट्रेट: सतह-वर्धन के लिए उपयुक्त धातुएँ

आर्क एनोडाइजिंग का अवलोकन

Neway में एक इंजीनियर के रूप में, मैं उन ग्राहकों के साथ निकटता से काम करता हूँ जिन्हें संरचनात्मक, थर्मल या विद्युत इन्सुलेशन उद्देश्यों के लिए उन्नत, सिरेमिक-जैसी कोटिंग्स की आवश्यकता होती है। आर्क एनोडाइजिंग—जिसे माइक्रो-आर्क ऑक्सिडेशन (MAO) या प्लाज़्मा इलेक्ट्रोलाइटिक ऑक्सिडेशन (PEO) भी कहा जाता है—हल्की धातुओं के लिए सबसे प्रभावी सतह-वर्धन तकनीकों में से एक है। क्योंकि यह प्रक्रिया धातु–इलेक्ट्रोलाइट इंटरफ़ेस पर प्लाज़्मा डिस्चार्ज पर निर्भर करती है, सभी धातुएँ इसके लिए उपयुक्त सब्सट्रेट नहीं होतीं। सही एलॉय का चयन कोटिंग परफॉर्मेंस, लागत दक्षता और दीर्घकालिक टिकाऊपन निर्धारित करता है।

इंजीनियरिंग निर्णय-निर्माण का समर्थन करने के लिए, यह लेख बताता है कि कौन-सी धातुएँ आर्क एनोडाइजिंग के लिए सबसे उपयुक्त हैं, कुछ एलॉय इस प्रक्रिया पर बेहतर प्रतिक्रिया क्यों देते हैं, और वास्तविक मैन्युफैक्चरिंग वातावरण में सब्सट्रेट का चयन कोटिंग क्वालिटी को कैसे प्रभावित करता है। अपस्ट्रीम प्रक्रियाएँ जैसे एल्युमिनियम डाई कास्टिंग, जिंक डाई कास्टिंग, या कॉपर डाई कास्टिंग भी MAO के व्यवहार को प्रभावित करती हैं—इसलिए मटेरियल चयन और भी अधिक महत्वपूर्ण हो जाता है।

सब्सट्रेट कम्पैटिबिलिटी को प्रभावित करने वाले प्रमुख कारक

विद्युत चालकता और डिस्चार्ज स्थिरता

मध्यम चालकता वाली सामग्री स्थिर प्लाज़्मा चैनल बनाती हैं, जिससे समान (uniform) सिरेमिक ऑक्साइड लेयर्स बनती हैं। उदाहरण के लिए, एल्युमिनियम एलॉय अपेक्षाकृत पूर्वानुमेय डिस्चार्ज पैटर्न बनाते हैं, जबकि शुद्ध कॉपर जैसी अत्यधिक चालक धातुएँ आर्क इग्निशन को अस्थिर कर देती हैं।

ऑक्साइड लेयर ग्रोथ व्यवहार

MAO एक मोटी, कठोर सिरेमिक कोटिंग बनाता है। एलॉय की अंतर्निहित ऑक्साइड विशेषताएँ—डेंसिफिकेशन रेट, पोर्स का वितरण और थर्मल एक्सपैंशन—अंतिम कोटिंग क्वालिटी को लगभग निर्धारित करती हैं। सतत ऑक्साइड ग्रोथ, विशेषकर CNC मशीनिंग या प्रेशर डाई कास्टिंग से बने कंपोनेंट्स के लिए, अत्यंत आवश्यक है।

थर्मल कंडक्टिविटी और हीट-शॉक स्थिरता

प्लाज़्मा डिस्चार्ज लोकलाइज़्ड हाई टेम्परेचर उत्पन्न करते हैं। उच्च थर्मल कंडक्टिविटी वाली धातुएँ गर्मी को अधिक प्रभावी ढंग से डिसिपेट करती हैं, जिससे माइक्रोक्रैक्स का जोखिम कम होता है। उच्च सिलिकॉन वाले एलॉय, जैसे A380 एल्युमिनियम या ADC12 एलॉय, अपनी कम थर्मल कंडक्टिविटी के कारण अधिक कड़ा पैरामीटर कंट्रोल मांगते हैं।

रासायनिक संरचना और एलॉयिंग एलिमेंट्स

सिलिकॉन, कॉपर और जिंक जैसे तत्व ऑक्सिडेशन व्यवहार को प्रभावित करते हैं। इनकी उपस्थिति डिस्चार्ज थ्रेशोल्ड, सिरेमिक मॉर्फोलॉजी और कोटिंग हार्डनेस पर सीधा प्रभाव डालती है।

आर्क एनोडाइजिंग के लिए उपयुक्त धातुएँ

एल्युमिनियम और एल्युमिनियम एलॉय

आर्क एनोडाइजिंग के लिए एल्युमिनियम सबसे अधिक कम्पैटिबल बेस मटेरियल है। कास्ट और व्रॉट—दोनों ग्रेड्स—अच्छी ऑक्साइड फॉर्मेशन और स्थिर माइक्रो-आर्क व्यवहार दिखाते हैं। इसी कारण एल्युमिनियम का उपयोग कंज्यूमर इलेक्ट्रॉनिक्स, ऑटोमोटिव और एयरोस्पेस सेक्टर्स में व्यापक रूप से होता है।

कास्टिंग एलॉय

AlSi10Mg जैसे कास्ट एलॉय और अन्य हाई-सिलिकॉन ग्रेड्स अलग तरह से प्रतिक्रिया देते हैं। हाई-सिलिकॉन एलॉय अधिक कठोर लेकिन अपेक्षाकृत अधिक पोरोस कोटिंग्स बनाते हैं, जबकि कम-सिलिकॉन व्रॉट ग्रेड्स अधिक स्मूद संरचनाएँ देते हैं। संगत कंपोज़िशन्स की पूरी सूची हमारी एल्युमिनियम एलॉय डेटाबेस में देखी जा सकती है।

व्रॉट एलॉय

व्रॉट एल्युमिनियम, कम अशुद्धि (impurity) और बेहतर थर्मल स्थिरता के कारण, सामान्यतः कोटिंग यूनिफॉर्मिटी में श्रेष्ठ होता है।

मैग्नीशियम और मैग्नीशियम एलॉय

मैग्नीशियम MAO के लिए अत्यधिक उपयुक्त है। इसकी हल्की प्रकृति और प्रतिक्रियाशील ऑक्सिडेशन व्यवहार इसे उन अनुप्रयोगों के लिए आदर्श बनाते हैं जहाँ स्ट्रेंथ-टू-वेट रेशियो महत्वपूर्ण होता है। मैग्नीशियम MAO कोटिंग्स वियर रेसिस्टेंस और करॉज़न परफॉर्मेंस में उल्लेखनीय वृद्धि करती हैं।

टाइटेनियम और टाइटेनियम एलॉय

टाइटेनियम एलॉय पर MAO लागू करके बायोकम्पैटिबिलिटी और सतह हार्डनेस बढ़ाई जा सकती है। एल्युमिनियम और मैग्नीशियम की तुलना में अधिक “निश” होने के बावजूद, टाइटेनियम MAO एयरोस्पेस ब्रैकेट्स, मेडिकल इम्प्लांट्स और इन्सुलेशन कंपोनेंट्स में सामान्य है।

जिंक और कॉपर एलॉय (चयनात्मक सम्भाव्यता)

जिंक और कॉपर एलॉय कम सामान्य हैं, लेकिन नियंत्रित परिस्थितियों में उपचार संभव है। जिंक एलॉय को सतह मेल्टिंग रोकने के लिए लो-एनर्जी प्लाज़्मा मोड्स की आवश्यकता होती है। कॉपर-आधारित एलॉय उच्च चालकता के कारण चुनौतीपूर्ण हैं, लेकिन विशेष कंपोज़िशन्स को टेलर्ड इलेक्ट्रोलाइट्स के साथ मॉडिफाई किया जा सकता है।

MAO में एल्युमिनियम एलॉय के लाभ और व्यवहार

हाई-सिलिकॉन कास्ट एलॉय

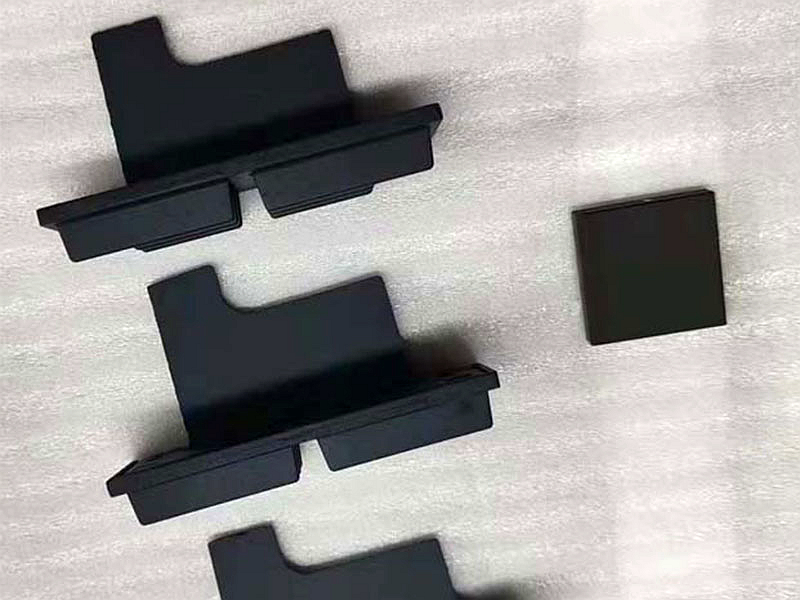

A380 एल्युमिनियम और ADC12 जैसे एलॉय अपने सिलिकॉन कंटेंट के कारण अधिक “विगरस” (vigorous) प्लाज़्मा गतिविधि दिखाते हैं। इन एलॉयज़ को सटीक वोल्टेज मॉड्यूलेशन की जरूरत होती है, लेकिन ये अत्यंत कठोर सिरेमिक लेयर्स बनाते हैं जो मैकेनिकल हाउसिंग्स के लिए उपयुक्त हैं।

लो-सिलिकॉन या व्रॉट एल्युमिनियम

ये एलॉय अधिक स्मूद और अधिक यूनिफॉर्म कोटिंग्स बनाते हैं। इन्हें डेकोरेटिव MAO या उन प्रोडक्ट्स में पसंद किया जाता है जहाँ टाइट टॉलरेंस कंट्रोल आवश्यक हो।

स्ट्रक्चरल और थर्मल हाउसिंग्स के लिए अनुशंसित

कई एयरोस्पेस और इलेक्ट्रॉनिक्स हाउसिंग्स कास्ट एल्युमिनियम संरचनाओं पर निर्भर करती हैं, जिन्हें जिंक डाई कास्टिंग या कॉपर डाई कास्टिंग जैसे अपस्ट्रीम प्रोसेस के साथ विकसित कर, फाइनल स्टेज में MAO से फिनिश किया जाता है।

MAO का उपयोग कंज्यूमर इलेक्ट्रॉनिक्स हाउसिंग जैसी केसिंग्स के लिए आम है, क्योंकि यह उत्कृष्ट वियर रेसिस्टेंस और आकर्षक एस्थेटिक प्रदान करता है।

इंटीग्रेटेड डाई कास्टिंग → मशीनिंग → MAO वर्कफ़्लो

हमारा इंटीग्रेटेड वर्कफ़्लो—जिसमें रैपिड प्रोटोटाइपिंग और मास प्रोडक्शन शामिल हैं—कास्ट एल्युमिनियम सब्सट्रेट्स को प्लाज़्मा डिस्चार्ज के लिए ऑप्टिमाइज़ करता है, जिससे कोटिंग की कंसिस्टेंसी और यील्ड बेहतर होती है।

MAO में मैग्नीशियम एलॉय का परफॉर्मेंस

हल्के संरचनात्मक लाभ

जहाँ आक्रामक वेट-रिडक्शन जरूरी हो, वहाँ मैग्नीशियम एक प्रमुख विकल्प है। MAO एक ऐसी सिरेमिक लेयर बनाता है जो हल्की होने के साथ-साथ अत्यंत टिकाऊ भी होती है।

इंडस्ट्री में प्रासंगिकता

ऑटोमोटिव और एयरोस्पेस सेक्टर्स में, मैग्नीशियम हाउसिंग्स और कवर MAO से लाभान्वित होते हैं क्योंकि यह हीट रेसिस्टेंस और बेहतर फटीग परफॉर्मेंस प्रदान करता है।

थर्मल जोखिम

इंटेंस प्लाज़्मा डिस्चार्ज के तहत मैग्नीशियम एलॉय ओवरहीट हो सकते हैं। लोकल मेल्टिंग से बचाव के लिए उचित थर्मल कंट्रोल और इलेक्ट्रोलाइट डिज़ाइन आवश्यक है।

टाइटेनियम एलॉय के अनुप्रयोग

बायोकम्पैटिबिलिटी और हार्डनेस

टाइटेनियम MAO पोरोस सिरेमिक लेयर्स बनाता है जो इम्प्लांट्स, सतह बॉन्डिंग और संरचनात्मक रिइनफ़ोर्समेंट के लिए आदर्श हैं।

एयरोस्पेस उपयोग

टाइटेनियम MAO का उपयोग इन्सुलेटिंग ब्रैकेट्स, कनेक्टर्स और अटैचमेंट हार्डवेयर में होता है जहाँ स्ट्रेंथ और इन्सुलेशन दोनों आवश्यक हों।

विद्युत इन्सुलेशन लाभ

MAO के तहत टाइटेनियम में डाइइलेक्ट्रिक स्ट्रेंथ में उत्कृष्ट सुधार होता है, जिससे यह विशेष इलेक्ट्रॉनिक मॉड्यूल्स के लिए उपयुक्त बनता है।

आर्क एनोडाइजिंग के लिए अनुपयुक्त धातुएँ

हाई-कॉपर एलॉय

उच्च विद्युत चालकता के कारण, कॉपर एलॉय आर्क डिस्चार्ज को अस्थिर कर देते हैं।

हाई-जिंक एलॉय

हालाँकि कुछ जिंक एलॉय नियंत्रित परिस्थितियों में काम कर सकते हैं, लेकिन उच्च-जिंक कंपोज़िशन्स अक्सर अत्यधिक गर्मी और सतही दोष पैदा करते हैं।

लो-मेल्टिंग धातुएँ

टिन, लेड और समान धातुएँ स्थिर आर्क बनने से पहले ही पिघल जाती हैं।

स्टील और आयरन एलॉय

स्टील MAO के साथ संगत नहीं है; इसके लिए वैकल्पिक सिरेमिक या PVD कोटिंग्स का उपयोग करना चाहिए।

सब्सट्रेट चयन कोटिंग परफॉर्मेंस को कैसे निर्धारित करता है

करॉज़न रेसिस्टेंस

स्थिर ऑक्साइड लेयर्स वाली सामग्री दीर्घकालिक करॉज़न प्रोटेक्शन में बेहतर होती हैं।

वियर रेसिस्टेंस और हार्डनेस

एल्युमिनियम और मैग्नीशियम सब्सट्रेट्स MAO के माध्यम से अत्यंत कठोर सिरेमिक सतहें प्राप्त कर सकते हैं।

विद्युत इन्सुलेशन क्षमता

MAO संगत सब्सट्रेट्स की डाइइलेक्ट्रिक स्ट्रेंथ को उल्लेखनीय रूप से बढ़ाता है—विशेषकर इलेक्ट्रॉनिक्स हाउसिंग्स के लिए।

प्रोसेस स्थिरता और लागत

जो सब्सट्रेट्स पूर्वानुमेय डिस्चार्ज पैटर्न बनाते हैं, वे स्क्रैप को घटाते हैं और कोटिंग लागत कम करते हैं। डाई-कास्टिंग्स के लिए एनोडाइजिंग के साथ संयोजन में, MAO हाइब्रिड कोटिंग रणनीतियों द्वारा परफॉर्मेंस बढ़ाते हुए लागत दक्षता बनाए रख सकता है।

उद्योग-विशिष्ट मटेरियल अनुप्रयोग

एयरोस्पेस

MAO का उपयोग स्ट्रक्चरल हाउसिंग्स, ब्रैकेट्स, हीट शील्ड्स और अन्य एयरोस्पेस कंपोनेंट्स में व्यापक रूप से होता है जिन्हें उच्च वियर और थर्मल परफॉर्मेंस चाहिए।

ऑटोमोटिव

EV बैटरी केसिंग्स और ड्राइवट्रेन कंपोनेंट्स में MAO टिकाऊपन बढ़ाता है। हाई-प्रेशर कास्ट कंपोनेंट्स अक्सर ऑटोमोटिव कास्टिंग सॉल्यूशन्स के माध्यम से विकसित किए जाते हैं और फिर MAO से ट्रीट किए जाते हैं।

कंज्यूमर इलेक्ट्रॉनिक्स

कंज्यूमर इलेक्ट्रॉनिक्स हाउसिंग जैसी पतली केसिंग्स डेकोरेटिव और फंक्शनल—दोनों प्रकार की सिरेमिक कोटिंग्स से लाभान्वित होती हैं।

औद्योगिक अनुप्रयोग

इंडस्ट्रियल हाउसिंग्स में MAO का उपयोग बेहतर इन्सुलेशन, करॉज़न रेसिस्टेंस और सर्विस लाइफ के लिए किया जाता है।

MAO के लिए सही मटेरियल का चयन

एप्लिकेशन की आवश्यकताएँ

हाई-टेम्परेचर वातावरण सिलिकॉन-बेयरिंग एल्युमिनियम को प्राथमिकता दे सकते हैं, जबकि संरचनात्मक पार्ट्स के लिए व्रॉट एलॉय की आवश्यकता हो सकती है।

कास्टिंग और मशीनिंग के साथ इंटीग्रेशन

जो मटेरियल अपस्ट्रीम प्रोसेसेज़ के साथ संगत होते हैं, वे कोटिंग परिणाम बेहतर बनाते हैं। Neway की वन-स्टॉप डाई कास्टिंग सेवा जैसी एकीकृत प्लेटफ़ॉर्म के तहत उत्पादन को इंटीग्रेट करना क्वालिटी कंट्रोल को सरल बनाता है।

लागत-अनुकूल विकल्प

कुछ एप्लिकेशन्स में टाइटेनियम से एल्युमिनियम पर शिफ्ट करना संभव है, बिना परफॉर्मेंस से समझौता किए। अन्य मामलों में, लागत दक्षता के लिए व्रॉट एल्युमिनियम के बजाय कास्ट एल्युमिनियम अपनाया जा सकता है।

सप्लायर सहयोग

अपने मैन्युफैक्चरिंग पार्टनर के साथ करीबी सहयोग बेहतर DFM/DFAA और सब्सट्रेट चयन सुनिश्चित करता है—जिससे MAO की यील्ड और परफॉर्मेंस में सुधार होता है।

सारांश

आर्क एनोडाइजिंग उत्कृष्ट सिरेमिक कोटिंग्स प्रदान करता है, लेकिन इसकी सफलता मुख्यतः सब्सट्रेट चयन पर निर्भर करती है। एल्युमिनियम और मैग्नीशियम एलॉय सबसे विश्वसनीय विकल्प बने हुए हैं। टाइटेनियम विशिष्ट (निश) अनुप्रयोगों में मजबूत परफॉर्मेंस देता है, जबकि जिंक और कॉपर एलॉय के लिए सावधानीपूर्वक पैरामीटर ट्यूनिंग आवश्यक है। प्रत्येक एलॉय के मेटलर्जिकल व्यवहार को समझकर इंजीनियर्स MAO को कास्टिंग, मशीनिंग और सतह उपचार जैसी उपयुक्त मैन्युफैक्चरिंग प्रक्रियाओं के साथ सही तरह से पेयर कर सकते हैं—और इस तरह स्थिर परफॉर्मेंस तथा लागत दक्षता प्राप्त कर सकते हैं।