एल्यूमिनियम डाई कास्टिंग भागों की यूनिट लागत प्रभावी रूप से कैसे घटाएँ

परिचय: एल्युमिनियम डाई कास्टिंग में लागत-कुशलता की चुनौती

एल्युमिनियम डाई कास्टिंग बड़े पैमाने पर जटिल धातु घटकों के उत्पादन के लिए सबसे कुशल तरीकों में से एक है, लेकिन प्रतिस्पर्धी कीमत बनाए रखने के लिए निर्माताओं को यूनिट कॉस्ट को लगातार मूल्यांकन और कम करना पड़ता है। कच्चे माल की बढ़ती कीमतें, ऊर्जा खपत में वृद्धि, और आधुनिक पार्ट डिज़ाइनों में टाइट टॉलरेंस की मांग हर चरण में ऑप्टिमाइज़ेशन का दबाव बढ़ाती है।

यह ब्लॉग उन व्यावहारिक तरीकों की चर्चा करता है जिन्हें एल्युमिनियम डाई कास्टिंग निर्माता और सोर्सिंग इंजीनियर यूनिट कॉस्ट को उल्लेखनीय रूप से घटाने के लिए लागू कर सकते हैं। टूलिंग डिज़ाइन ऑप्टिमाइज़ेशन से लेकर एल्युमिनियम एलॉय चयन और पोस्ट-प्रोसेसिंग मिनिमाइज़ेशन तक, वर्कफ़्लो का हर डिटेल मायने रखता है।

मोल्ड लाइफ बढ़ाने और प्रति-शॉट लागत घटाने के लिए टूलिंग डिज़ाइन को ऑप्टिमाइज़ करें

टूलिंग डाई कास्टिंग सेटअप लागत का एक बड़ा हिस्सा होता है। डाई और मोल्ड डिज़ाइन को ऑप्टिमाइज़ करने से टूलिंग लाइफ बढ़ती है, साइकिल टाइम घटता है, और डाइमेंशनल कंसिस्टेंसी बेहतर होती है। H13 टूल स्टील या टंगस्टन कार्बाइड जैसे हाई-परफॉर्मेंस मटेरियल का उपयोग करने वाला अच्छी तरह इंजीनियर किया गया टूल उच्च इंजेक्शन प्रेशर और थर्मल साइक्लिंग को सहन कर सकता है, जिससे समय से पहले होने वाला घिसाव कम होता है।

टूल डिज़ाइन में थर्मल रेगुलेशन चैनल्स, वैक्यूम वेंटिंग, और यूनिफॉर्म वॉल थिकनेस को शामिल करना सीधे तौर पर कम मेंटेनेंस डाउनटाइम और कम रिजेक्टेड पार्ट्स से जुड़ा होता है। प्रोटोटाइपिंग फेज़ के दौरान डिज़ाइन और मैन्युफैक्चरिंग टीम्स का सहयोग सुनिश्चित करता है कि फाइनल टूल लागत-बचत लक्ष्यों के अनुरूप हो।

गुणवत्ता से समझौता किए बिना लागत-कुशल एल्युमिनियम एलॉय चुनें

एल्युमिनियम एलॉय का चयन केवल मैकेनिकल परफॉर्मेंस ही नहीं, बल्कि कास्टिंग बिहेवियर और स्क्रैप रेट को भी प्रभावित करता है। A383 (ADC12) या A380 जैसे एलॉय फ्लूइडिटी, करॉज़न रेसिस्टेंस और डाइमेंशनल स्टेबिलिटी का अच्छा संतुलन देते हैं, साथ ही हाई-प्रेशर डाई कास्टिंग (HPDC) में पोरोसिटी घटाकर यील्ड रेट बेहतर करते हैं।

यदि किसी एप्लिकेशन को अधिक स्ट्रेंथ या थर्मल कंडक्टिविटी चाहिए, तो AC8A या A356 जैसे एलॉय महंगे सेकेंडरी रीइन्फोर्समेंट के बिना उपयोग किए जा सकते हैं। पार्ट के फंक्शन के साथ एलॉय ग्रेड का सही संरेखण ओवर-इंजीनियरिंग से बचाता है और प्रोडक्शन के दौरान मटेरियल तथा एनर्जी कॉस्ट दोनों घटाता है।

इंजेक्शन पैरामीटर्स को सुव्यवस्थित करके साइकिल टाइम घटाएँ

साइकिल टाइम सीधे यूनिट कॉस्ट को प्रभावित करता है। उन्नत प्रोसेस कंट्रोल के माध्यम से इंजेक्शन वेलोसिटी, होल्डिंग प्रेशर और मोल्ड टेम्परेचर को ऑप्टिमाइज़ करके निर्माता गुणवत्ता बनाए रखते हुए साइकिल ड्यूरेशन कम कर सकते हैं। रियल-टाइम में पैरामीटर्स एडजस्ट करने वाले ऑटोमेटेड मॉनिटरिंग सिस्टम आउटपुट को अधिक स्थिर बनाते हैं और ओवरकास्टिंग या अंडरफिलिंग जैसे डिफेक्ट्स को घटाते हैं।

ऑटोमेटेड रोबोटिक पार्ट इजेक्शन और ट्रिमिंग सिस्टम को इंटीग्रेट करने से शॉट्स के बीच आइडल टाइम घटता है और लेबर-इंटेंसिव मैनुअल ऑपरेशन्स कम होते हैं। परिणामस्वरूप, हर साइकिल की समग्र एफिशिएंसी बढ़ती है, थ्रूपुट बढ़ता है और लेबर डिपेंडेंसी घटती है।

नियर-नेट-शेप कास्टिंग के साथ सेकेंडरी प्रोसेसेज़ को न्यूनतम करें

पोस्ट-मशीनिंग, पॉलिशिंग या ड्रिलिंग जैसी सेकेंडरी ऑपरेशन्स अक्सर यूनिट कॉस्ट बढ़ा देती हैं। इन लागतों को घटाने का सबसे प्रभावी तरीका यह है कि कंपोनेंट्स को डाई से सीधे यथासंभव नियर-नेट-शेप में डिज़ाइन किया जाए। इसके लिए मोल्ड इंजीनियरिंग में उच्च सटीकता और इंजेक्शन पैरामीटर्स पर सख्त नियंत्रण आवश्यक होता है, ताकि टॉलरेंस घटे और फिनिशिंग की जरूरत कम हो।

डिज़ाइन फेज़ में मोल्ड फ्लो एनालिसिस जैसे सिमुलेशन टूल्स लागू करने से इंजीनियर्स मटेरियल फ्लो और एयर एंट्रैपमेंट ज़ोन्स की भविष्यवाणी कर सकते हैं, जिससे डिफेक्ट्स और डाइमेंशनल असंगतियाँ घटती हैं। यह रीवर्क रेट कम करता है और कास्टिंग के बाद समय-खपत एडजस्टमेंट्स घटाता है।

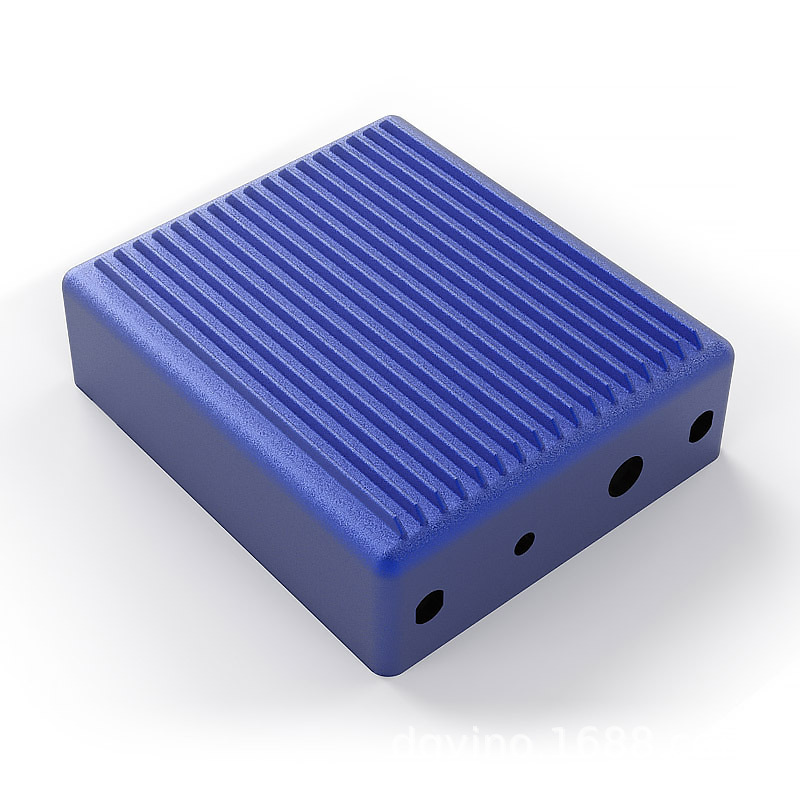

मेडिकल डिवाइस हाउसिंग्स या इलेक्ट्रॉनिक एनक्लोज़र्स जैसी क्रिटिकल एप्लिकेशन्स में, अच्छी तरह नियंत्रित डाई डिज़ाइन से ही अक्सर आवश्यक टॉलरेंस हासिल हो जाते हैं—जिससे कई फिनिशिंग स्टेप्स की आवश्यकता समाप्त हो सकती है।

लागत-बचत सतह उपचार रणनीतिक रूप से अपनाएँ

एनोडाइजिंग, पाउडर कोटिंग या प्लेटिंग जैसे सरफेस ट्रीटमेंट्स करॉज़न रेसिस्टेंस और एस्थेटिक्स बढ़ाते हैं, लेकिन कुल लागत में उल्लेखनीय वृद्धि कर सकते हैं। इसलिए हाई-कॉस्ट कोटिंग्स को डिफ़ॉल्ट चुनने के बजाय, प्रोसेस-मैच्ड ट्रीटमेंट्स पर विचार करें। उदाहरण के लिए, क्रोमेट कन्वर्ज़न कोटिंग कई इंडस्ट्रियल एप्लिकेशन्स के लिए एनोडाइजिंग की तुलना में कम लागत पर पर्याप्त करॉज़न सुरक्षा देती है।

कंज़्यूमर इलेक्ट्रॉनिक्स सेक्टर के डेकोरेटिव पार्ट्स के लिए, डाई-कास्ट जिंक या एल्युमिनियम पर PVD कोटिंग्स

मटेरियल यील्ड और स्क्रैप मैनेजमेंट में सुधार करें

स्क्रैप रेशियो कम करना यूनिट कॉस्ट घटाने के सबसे तेज़ तरीकों में से एक है। हर रिजेक्टेड पार्ट न केवल मटेरियल वेस्ट करता है, बल्कि मशीन टाइम, लेबर और एनर्जी भी खपत करता है। प्रोसेस कंट्रोल को मजबूत करना और X-ray तथा CMM जैसी एडवांस्ड डिफेक्ट डिटेक्शन टेक्नोलॉजी का उपयोग रियल-टाइम में प्रोसेस डिविएशन्स को सही करने में मदद करता है, जिससे नॉन-कन्फॉर्मिंग पार्ट्स की दर घटती है।

इसके अलावा, डाई में प्रभावी गेटिंग और रनर डिज़ाइन फ्लैश और ओवरफ्लो को कम कर सकती है, जो अक्सर मटेरियल वेस्ट का कारण बनते हैं। फाउंड्री के भीतर एल्युमिनियम स्क्रैप को रीसायकल करने से कुछ मटेरियल वैल्यू रिकवर होती है, लेकिन फर्स्ट-पास यील्ड को ऊँचा रखना अधिक लाभदायक तरीका है। AlSi12 जैसे एलॉय अपनी उत्कृष्ट कास्टिंग विशेषताओं और कम श्रिंकेज के लिए जाने जाते हैं, जो कास्टिंग डिफेक्ट्स घटाने में मदद करते हैं।

मल्टी-पार्ट फ्लेक्सिबिलिटी के लिए मॉड्यूलर टूलिंग का उपयोग करें

लो-टू-मिड वॉल्यूम प्रोडक्शन में, पारंपरिक टूलिंग अमोर्टाइजेशन यूनिट कॉस्ट को अनकम्पिटिटिव बना सकता है। इसका एक समाधान मॉड्यूलर टूलिंग है, जिसमें इंटरचेंजेबल इन्सर्ट्स को एक साझा डाई-बेस में उपयोग किया जाता है। इससे अलग-अलग पार्ट ज्योमेट्रीज़ एक ही मोल्ड फ्रेम के साथ कास्ट की जा सकती हैं, शुरुआती टूलिंग निवेश घटता है, और फुल री-टूलिंग के बिना प्रोडक्ट इटरेशन संभव होते हैं।

लो-वॉल्यूम मैन्युफैक्चरिंग सॉल्यूशन्स में मॉड्यूलर डाई कास्टिंग सिस्टम खासकर ऑटोमोटिव आफ्टरमार्केट पार्ट्स या स्टार्टअप इलेक्ट्रॉनिक्स हार्डवेयर जैसी इंडस्ट्रीज़ में उपयोगी होते हैं, जहाँ फ्लेक्सिबिलिटी महत्वपूर्ण होती है। यह टूलिंग रणनीति मोल्ड-सम्बंधित लागतों को 40% तक घटा सकती है, जबकि टाइट टॉलरेंस और साइकिल टाइम बरकरार रहते हैं।

इंटीग्रेटेड मैन्युफैक्चरिंग प्रदाताओं के साथ साझेदारी करें

ऐसे डाई कास्टिंग सप्लायर को आउटसोर्स करना जो एंड-टू-एंड सर्विसेज—टूलमेकिंग, कास्टिंग, फिनिशिंग और असेंबली सहित—प्रदान करता हो, लॉजिस्टिकल जटिलता और ओवरहेड को कम करता है। सप्लाई चेन को एक ही वेंडर के तहत कंसोलिडेट करने से खरीदारों को बंडल्ड प्राइसिंग, तेज़ टर्नअराउंड और ट्रांसपोर्टेशन/हैंडलिंग कॉस्ट में कमी मिलती है।

यह विशेष रूप से इलेक्ट्रॉनिक्स के लिए कस्टम GPU फ्रेम्स या कंज़्यूमर डिवाइसेज़ के लिए इंटीग्रेटेड हिंज असेंबलीज़ जैसे प्रोजेक्ट्स में फायदेमंद है। रणनीतिक साझेदारियाँ डिज़ाइन ऑप्टिमाइज़ेशन, बल्क मटेरियल परचेजिंग और प्रोसेस ऑटोमेशन के माध्यम से जॉइंट कॉस्ट-रिडक्शन इनिशिएटिव्स को भी सक्षम बनाती हैं।

ऑटोमेशन और स्टैंडर्डाइजेशन के माध्यम से लेबर एफिशिएंसी बढ़ाएँ

लेबर कॉस्ट अक्सर डाई कास्टिंग ऑपरेशन्स में कुल उत्पादन लागत का महत्वपूर्ण हिस्सा होता है। पार्ट डिज़ाइनों को स्टैंडर्डाइज़ करके और जहाँ संभव हो ऑटोमेशन इंटीग्रेट करके, निर्माता ऑपरेशनल एफिशिएंसी को काफी बढ़ा सकते हैं। ऑटोमेटेड टम्बलिंग और सैंड ब्लास्टिंग सिस्टम्स फिनिशिंग को सुव्यवस्थित करते हैं, जबकि मानवीय त्रुटि और मैनुअल हैंडलिंग कम करते हैं।

विशेष रूप से, रोबोटिक ट्रिमिंग और CNC मशीनिंग इंटीग्रेशन डाइमेंशनल एक्यूरेसी बनाए रखने और ऑपरेटर वैरिएबिलिटी घटाने में मदद करते हैं। ये सिस्टम हाई-वॉल्यूम रन के दौरान बॉटलनेक्स भी कम करते हैं, जिससे स्किल्ड लेबर उच्च-मूल्य कार्यों जैसे क्वालिटी एश्योरेंस या डाई मेंटेनेंस पर फोकस कर सकता है।

इसके अतिरिक्त, मल्टी-स्किल्ड वर्कफोर्स को ट्रेन करना और 5S तथा Kaizen जैसी लीन मैन्युफैक्चरिंग प्रैक्टिसेज़ लागू करना लाइन की अनुकूलता बढ़ाता है और आइडल टाइम घटाता है—जिससे शॉर्ट-टर्म और लॉन्ग-टर्म दोनों प्रोडक्शन साइकिल्स में मापनीय लागत बचत होती है।

थर्मल मैनेजमेंट और कुशल मेल्टिंग के माध्यम से ऊर्जा खपत नियंत्रित करें

ऊर्जा डाई कास्टिंग कॉस्ट स्ट्रक्चर में सबसे अधिक अंडरएस्टिमेटेड वेरिएबल्स में से एक है। फर्नेस कंडीशन्स को ऑप्टिमल बनाए रखना और कास्टिंग प्रोसेस में हीट लॉसेस को न्यूनतम करना यूनिट कॉस्ट नियंत्रित करने में महत्वपूर्ण भूमिका निभाता है। हाई-एफिशिएंसी मेल्टिंग फर्नेस और इंसुलेटेड क्रूसिबल्स का उपयोग प्रति किलोग्राम एल्युमिनियम कास्ट पर ऊर्जा खपत को काफी घटा सकता है।

एडवांस्ड थर्मल सिमुलेशन टूल्स डाई में सटीक तापमान नियंत्रण सक्षम बनाते हैं और थर्मल फटीग के कारण होने वाले साइकिल वेरिएशन को कम करते हैं। यह कंसिस्टेंसी बेहतर सरफेस फिनिश और कम रिजेक्शन में बदलती है।

डाई की गर्मी का उपयोग इनगॉट्स को प्रीहीट करने के लिए करना या रीजेनेरेटिव बर्नर्स इंटीग्रेट करना भी ऊर्जा संरक्षण में योगदान देता है। ऐसी प्रैक्टिसेज़ ने बड़े पैमाने की एल्युमिनियम कास्टिंग ऑपरेशन्स में 15% तक ऊर्जा लागत घटाने के परिणाम दिखाए हैं।

लीन सप्लाई चेन टैक्टिक्स के साथ लॉजिस्टिक्स और इन्वेंट्री को ऑप्टिमाइज़ करें

सबसे कुशल कास्टिंग प्रोसेस भी इनएफिशिएंट लॉजिस्टिक्स और बढ़ी हुई इन्वेंट्री के कारण लागत लाभ खो सकता है। ऐसे सप्लायर्स के साथ सहयोग करना जो स्ट्रीमलाइन लॉजिस्टिक्स और JIT डिलीवरी प्रदान करते हों, वेयरहाउसिंग और ऑब्सोलेसेंस कॉस्ट को न्यूनतम कर सकता है।

डिजिटल सप्लाई चेन मॉनिटरिंग और डिमांड फोरकास्टिंग टूल्स का उपयोग प्रोक्योरमेंट शेड्यूल को वास्तविक उत्पादन आवश्यकताओं के साथ संरेखित करने में मदद करता है। निर्माताओं को जहां संभव हो पार्ट वेरायटी घटाने और मटेरियल SKUs को कंसोलिडेट करने का लक्ष्य रखना चाहिए। कम बिल ऑफ मटेरियल्स सोर्सिंग को सरल बनाता है, न्यूनतम ऑर्डर आवश्यकताओं को घटाता है, और नेगोशिएशन लीवरेज बढ़ाकर प्रति-यूनिट प्राइस कम करता है।

उदाहरण के लिए, विभिन्न प्रोडक्ट लाइन्स में कंपोनेंट डिज़ाइनों को यूनिफाई करके, कंपनी सामान्य A319 एल्युमिनियम एलॉय को अधिक वॉल्यूम में सोर्स कर सकती है, जिससे स्केल-बेस्ड मटेरियल डिस्काउंट और बेहतर कास्टिंग यील्ड दोनों मिलते हैं।

केस स्टडी सारांश: बड़े पैमाने पर इंटीग्रेटेड कॉस्ट रिडक्शन

कॉस्ट रिडक्शन का एक वास्तविक उदाहरण Volkswagen ADC12 डाई कास्टिंग प्रोजेक्ट में देखा जा सकता है। इस प्रोजेक्ट ने ऑप्टिमाइज़्ड गेटिंग डिज़ाइन, H13X स्टील के साथ हाई-प्रिसिशन टूलिंग, और नियर-नेट-शेप डिज़ाइन के जरिए न्यूनतम पोस्ट-मशीनिंग के संयोजन से प्रति-यूनिट लागत घटाने पर फोकस किया।

इसके अतिरिक्त, ड्यूल-कोटिंग सिस्टम से सिंगल क्लियर कोटिंग एप्रोच पर स्विच करने से फिनिशिंग टाइम 22% कम हुआ। इन-हाउस मशीनिंग क्षमताओं और वर्टिकल इंटीग्रेशन का लाभ उठाकर ट्रांसपोर्टेशन और सबकॉन्ट्रैक्टिंग कॉस्ट भी घटे।

परिणामस्वरूप, ग्राहक ने 9 महीने के प्रोडक्शन साइकिल में कुल प्रोजेक्ट कॉस्ट में 14% की कमी हासिल की, जबकि ऑटोमोटिव-ग्रेड डाइमेंशनल और मैकेनिकल आवश्यकताएँ बनी रहीं।

निष्कर्ष: रणनीतिक इंजीनियरिंग लागत-कुशलता को आगे बढ़ाती है

एल्युमिनियम डाई कास्टिंग में यूनिट कॉस्ट घटाना गुणवत्ता से समझौता करने के बारे में नहीं है—यह सूचित इंजीनियरिंग और सप्लाई चेन निर्णय लेने के बारे में है जो मिलकर पूरे प्रोसेस को ऑप्टिमाइज़ करते हैं। मटेरियल चयन और टूलिंग डिज़ाइन से लेकर ऑटोमेशन और ऊर्जा प्रबंधन तक, चेन की हर कड़ी में मापनीय बचत की संभावना होती है।

सफलता डिज़ाइन, प्रोडक्शन और प्रोक्योरमेंट टीमों के बीच सहयोग पर निर्भर करती है, जिसे एडवांस्ड सिमुलेशन टूल्स, स्टैंडर्डाइज्ड प्रैक्टिसेज़ और दीर्घकालिक सप्लायर पार्टनरशिप्स का समर्थन मिलता है। प्रतिस्पर्धी मैन्युफैक्चरिंग परिदृश्य में, यह दृष्टिकोण न केवल लागत घटाता है, बल्कि प्रोडक्ट कंसिस्टेंसी, डिलीवरी स्पीड और कस्टमर सैटिस्फैक्शन को भी बढ़ाता है।

जो कंपनियाँ प्रिसिशन कास्टिंग मार्केट में आगे रहना चाहती हैं, उनके लिए वन-स्टॉप डाई कास्टिंग सेवाओं में निवेश करना—जो कॉस्ट ट्रांसपेरेंसी और मैन्युफैक्चरिंग एक्सीलेंस को प्राथमिकता देती हैं—सबसे प्रभावी रास्ता है।