Литьё или ковка: какой процесс снижает производственные затраты?

引言

金属成形工艺在决定零部件性能与成本效率方面起着关键作用。在众多制造方法中,铸造与锻造因适用范围广、工艺成熟而最为常见。但二者在模具成本、材料利用率、力学性能与生产效率等方面存在显著差异。

对于希望在保证产品质量的同时降低制造成本的企业来说,选择最优工艺至关重要。本文以工程视角对铸造与锻造进行对比分析,帮助制造商在不同产量规模与设计需求下判断哪一种工艺更具成本优势。

理解铸造与锻造工艺

要选择最合适的成形工艺,首先需要理解铸造与锻造在原理上的根本差异。两种方法各自具备不同的成本结构、材料性能与生产能力。工程师应结合具体的设计目标与量产策略进行评估。

金属铸造概述

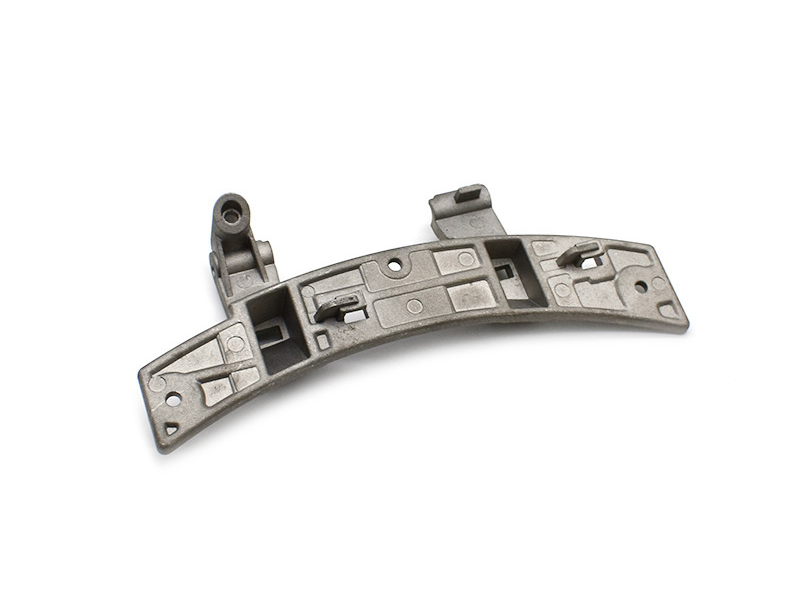

金属铸造是将熔融金属浇注(或压入)模具型腔,待其凝固后获得目标形状的制造工艺。铸造适配材料范围广,包含铝、锌、铜以及多种特种合金。

常见铸造工艺包括:

高压压铸(HPDC):适合高产量薄壁零件,表面质量好、公差紧,常用于汽车与电子行业。

重力铸造:适用于中等复杂度零件,在适中模具投入下获得较好的力学性能。

熔模铸造(失蜡铸造):可实现高精度复杂结构,常用于航空航天与医疗等高要求领域。

铸造在设计自由度方面优势显著,可实现复杂几何、集成结构与近净成形,减少机加工量。但为了满足最终规格,通常仍需要更多后处理工序。

金属锻造概述

锻造是对金属施加压缩力使其发生塑性变形,从而得到目标形状的工艺。该过程会细化晶粒并改善纤维流线,从而提升强度与疲劳性能。

主要锻造方法包括:

自由锻(Open-Die Forging):用于轴类、盘类等大型零件。

模锻(闭式/印模锻造,Closed-Die Forging):可实现近净成形,适用于汽车悬架、航空结构件、齿轮坯等关键承载零件。

冷锻(Cold Forging):适合高强度紧固件与高精度零件。

锻造通常能获得更高的力学性能与更少的内部缺陷,零件疲劳寿命更长,且后续机加工需求往往更低。其局限在于复杂集成结构能力较弱,并且模具与设备投入、工艺窗口控制要求更高。

铸造 vs 锻造的成本驱动因素

要选择更具成本效益的工艺,需要拆解影响总成本的关键变量。铸造与锻造在模具投入、材料利用、节拍效率与后处理需求上呈现不同的成本动态。下面对主要驱动因素进行对比。

模具与准备成本

模具与产线准备通常是两种工艺最主要的前期投入。

铸造:常见为金属模或压铸模。高压压铸(HPDC)模具复杂度高,费用通常为 $20,000–$100,000+(随结构复杂度与寿命要求变化)。重力铸造模具与砂型铸造模样成本更低,尤其适合试产或小批量。

锻造:尤其是模锻(闭式锻造)模具需要承受极高压应力与热负荷,设计与材料要求更高,成本往往与HPDC相当或更高。同时,锻造生产通常需要严格的加热、润滑、温控与设备调试,导致初始资本与设置成本更高。

对于短周期项目、需求波动或小批量订单,铸造通常更具成本优势;对于长期、大批量、且对承载性能要求极高的零件,锻造模具成本可被大量产出摊销。

材料利用率与良率

材料利用率与废料率会直接影响单位成本,尤其在原材料价格较高时更明显。

锻造:通常具备更好的材料利用率,组织致密、缺陷更少。虽然模锻会产生飞边与切边废料,但整体可控,且加工余量相对可预测。

铸造:由于浇注系统(浇口、流道、冒口/溢流)与修边需求,材料回收与回炉会带来额外能耗与管理成本。复杂几何零件的工艺设计不当还可能导致更高报废率。不过,优化后的重力铸造与低压铸造在良率与组织质量方面已显著提升。

当材料成本占比很高(例如铜合金)时,锻造在材料节省方面更可能体现成本优势。

节拍与产能效率

生产节拍影响设备利用率与人工成本,是决定单件成本的关键因素之一。

HPDC:属于高效率工艺之一,单循环可达到“秒级”节拍,非常适合消费品与汽车大批量零件。

锻造:热锻需要加热与多道次成形,且压机行程与节拍通常慢于HPDC;自由锻的大型件单件周期可能以“分钟级”计。

砂型铸造 / 熔模铸造:整体周期更长,从制型、浇注、冷却到清理与修整可能需要数小时到数天(取决于尺寸与复杂度)。

对于强调交期与产能的市场(例如快速迭代的消费电子),铸造,尤其HPDC,通常通过高产出把单件成本拉得更低。

后处理与二次加工需求

后处理往往决定了“看起来便宜/实际上不便宜”的差异,是总成本的重要组成。

铸造:为了达到严公差与功能面要求,常需要机加工;并且可能需要阳极氧化、粉末喷涂或喷漆等表面处理提升耐蚀与外观。例如消费电子领域常依赖高等级表面处理来满足外观与触感。

锻造:通常可获得更好的成形组织与较少缺陷,且在一些零件上可实现近净成形,因此机加工量更少;这在追求功能件低后处理成本时是明显优势。

当零件需要大面积高外观等级或多工序表面处理时,铸造的总成本可能更高;当零件是功能件、后处理尽可能少时,锻造通常更容易形成“更低TCO”。

性能与成本的权衡:力学特性 vs 制造费用

成本固然重要,但机械性能必须匹配应用需求。铸造与锻造会形成不同的组织结构特征,从而影响制造成本与全生命周期价值。

结构完整性与强度

锻造通过塑性变形改善晶粒与纤维流线,通常具有更高的抗拉强度、冲击韧性与疲劳寿命。因此,航空结构件、汽车悬架臂、齿轮坯等关键承载件往往更偏向锻造。

铸造则由液态凝固形成,可能带来气孔、缩孔与偏析等风险。但先进铸造工艺可降低这些缺陷:

HPDC:可在薄壁复杂件上获得较高致密度。

低压铸造:可提升结构件的冶金质量。

熔模铸造:在保持较好力学水平的同时实现高精度与细节。

对于非关键承载零件,铸件通常能以更低成本满足强度需求;对于高应力与高可靠性场景,锻造的高初始成本往往能通过更高耐久性得到合理回报。

设计自由度

在设计自由度方面,铸造明显优于锻造。

锻造更适合轴、环、盘、连杆等相对“实体/简单”的几何,且以强度与疲劳性能为核心诉求的零件。

尺寸公差与表面质量

尺寸精度与表面质量会直接决定后处理成本。

HPDC:通常可获得较好的表面质量,表面粗糙度可达到 Ra 1.6–3.2 μm,且机加工量较小,适用于汽车发动机零件与外观件。

砂型铸造:表面较粗糙、公差较大,精密件往往需要较多后加工。

锻造:表面质量通常较好、飞边可控,精密模锻公差可接近 ±0.2 mm。在很多应用中可减少甚至避免二次机加工,从而降低总成本。

当外观与复杂结构是主导因素(如消费电子、建筑五金),铸造往往更具成本效益;当强度/疲劳寿命主导(如传动与承载系统),锻造尽管前期投入更高,但整体价值更优。

降低制造成本的工艺选择指南

铸造与锻造的选择应与项目优先级一致:产量、几何复杂度、材料性能与总拥有成本(TCO)。采用结构化评估可帮助工程团队在“制造成本”与“使用价值”之间做出最优取舍。

小批量 vs 大批量的成本优化策略

产量是工艺经济性最关键的变量之一。

对于小批量制造(定制件、样件、特殊零件),铸造通常更经济。砂型铸造或重力铸造模具投入低,适合 10–5,000 件的产量范围。

对于高产量(例如 50,000+ 件/年),HPDC凭借超快节拍与更低的单件人工/设备分摊成本,往往具备更低的单件价格。

锻造在中到高产量的“高性能零件”上最具竞争力:更高的强度与更低的失效风险可能显著降低生命周期成本。在汽车行业,锻造传动/底盘关键件常在TCO上优于铸件方案。

零件几何与功能匹配

几何与功能决定了工艺可行性。

当两种工艺都可实现时,铸造通常在“初始成本与单件成本”上更有优势,而锻造在关键件的长期可靠性与寿命价值上更有优势。

总拥有成本(TCO)视角

TCO应覆盖零件全生命周期相关成本:模具、制造、质量控制、售后失效/索赔以及寿命与维护。

锻造:模具与单件成本更高,但更长寿命与更低失效率可降低保修与维护费用(如航空、能源行业)。

铸造:尤其HPDC适合高节拍量产,在消费品市场可显著降低单件成本并提升上市速度。

良率、报废率、检验要求与后处理开销都需要纳入模型,才能准确评估TCO。

在实践中,与经验丰富的制造伙伴(如Neway Die Casting)协作,结合DFM与工艺优化建议,往往能更快找到成本与性能的最佳平衡点。

案例:对比示例

对比维度 | 铸造 | 锻造 |

|---|---|---|

模具成本 | 中到高 | 高 |

单件成本 | 低(HPDC)/ 中(砂型等) | 中 |

结构复杂度适配 | 高 | 受限 |

力学强度与疲劳寿命 | 中到高(随工艺不同) | 非常高 |

表面质量 | 好(HPDC),随工艺差异较大 | 优秀 |

生产速度 | 非常高(HPDC),其他工艺不一 | 中等 |

最适用场景 | 复杂零件、大批量 | 关键承载与高可靠性零件 |