Обработка на ЧПУ или литьё: как выбрать лучший метод производства

引言

在现代产品开发中,选择最优制造方法是一项关键决策。CNC加工与金属铸造是应用最广泛的两种工艺路线,它们在成本、精度、设计自由度与规模化生产效率方面各具优势。但哪种方式更合适,强烈取决于零件几何、产量规模、材料性能与交期等因素。

本文以工程视角对CNC加工与铸造进行系统比较,帮助制造商在控制成本的同时满足设计与质量要求,并确保长期产品可靠性。

理解CNC加工与铸造工艺

要选择合适的制造方法,必须先理解CNC加工与铸造在原理与能力上的根本差异。两者在设计自由度、材料性能、成本结构与产能可扩展性方面表现不同。

什么是CNC加工

CNC加工属于减材制造,通过数控系统控制刀具对固体坯料进行铣削、车削、钻孔、磨削等操作,精确去除材料以获得目标形状。该方法可实现极高的尺寸精度与表面质量。

CNC加工适用材料范围广,包括金属(如铝、钢、钛)、塑料与复合材料。典型应用包括:

对精度要求极高的航空航天零件

医疗器械与精密结构件

模具底座与工装夹具

小批量生产或频繁迭代的样件/试产件

由于无需铸造模具,CNC加工非常适合低批量制造与多品种小批量(High-mix)场景。

什么是金属铸造

金属铸造是将熔融金属注入(或浇注)模具型腔,凝固后形成零件形状的成形工艺。铸造可实现近净成形,有利于减少材料浪费与机加工量。

常见铸造方法包括:

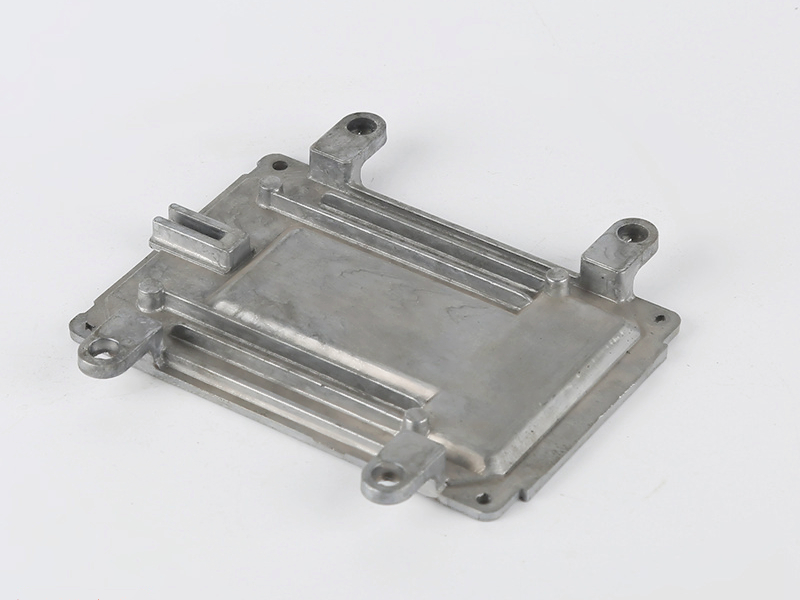

高压压铸(HPDC):适合薄壁复杂件与大批量生产。

重力铸造:适合中等产量、模具投入适中的零件。

砂型铸造:适应性强,适合大型件与样件/小批量。

熔模铸造(失蜡铸造):可实现高细节与较佳表面质量。

金属铸造常用于:

铸造在设计自由度上优势突出,能实现复杂内腔、薄壁与集成结构,这些往往仅靠机加工难以经济实现。

成本对比:CNC加工 vs 铸造

要选择最具成本效益的工艺,需要理解两者在模具投入、材料利用率、单件成本与后处理费用上的差异。每一种工艺都有其“成本驱动因素”,需要结合项目目标进行权衡。

模具与准备成本

CNC加工对模具依赖较低,通常只需要刀具与装夹治具即可,因此非常适合低批量、试制或频繁改版的项目。无需昂贵的压铸模或砂型系统,前期投入低、启动快、交期短。

相比之下,铸造往往需要显著的前期工装投资:

HPDC压铸模具费用通常在 $20,000 到 $100,000 以上,具体取决于结构复杂度、滑块数量、型腔数与寿命要求。

重力铸造与砂型铸造的工装成本更低,但仍属于需要前期投入的成本项。

因此对于低批量或一次性零件,CNC加工通常具备更低的总体启动成本。

单件制造成本

单件成本随批量变化呈现典型趋势:

CNC加工的节拍通常较长,复杂结构更会显著增加工时,从而推高机时费与人工费。小批量尚可接受,但批量越大,成本越不利。

铸造(尤其HPDC)在规模化条件下单件成本极低,因为单循环可达到秒级,且模具可生产数万到数百万件后才需要大修或更换。

一般规律:

低批量 = CNC更经济

高批量 = 铸造更具成本优势

材料利用率与浪费

CNC加工属于减材工艺,材料被切削去除后形成最终形状。对于有大内腔、复杂型腔或需从大坯料加工的零件,废料比例可能非常高。尤其当材料为高价值合金(如钛或铜合金)时,材料浪费会明显推高成本。

铸造属于近净成形,零件形状由模具直接成形,材料利用率更高、废料更少。采用低压铸造等工艺还可进一步提升良率并减少报废。

后处理成本

CNC加工可直接获得高精度与较佳表面质量,许多零件无需或仅需少量后处理即可满足要求。

而铸件往往需要:

因此,虽然铸造可降低单件成形成本,但对比总成本时必须把后处理费用纳入计算。

性能与设计维度对比

除成本外,工程师还需评估CNC加工与铸造在精度、力学性能、设计自由度与一致性方面的差异。正确的工艺应同时满足预算与功能/质量要求。

公差与表面质量

CNC加工在精度方面具有显著优势。

典型公差可达 ±0.01 mm 甚至更好,是航空航天关键件、医疗植入件与精密工装的首选。

铣削或车削可在不抛光的情况下达到 Ra 0.4–1.6 μm 的表面粗糙度。

相比之下,铸造(尤其HPDC)的精度与表面质量也在持续提升:

HPDC通常可实现 ±0.1–0.2 mm 的公差与较佳表面质量,适用于汽车零件与消费电子外壳等。

熔模铸造可实现较高细节与比砂型更光洁的表面。

因此,超高精度需求优先选择CNC;中等精度需求则可采用现代铸造以获得更高的成本效率。

结构复杂度

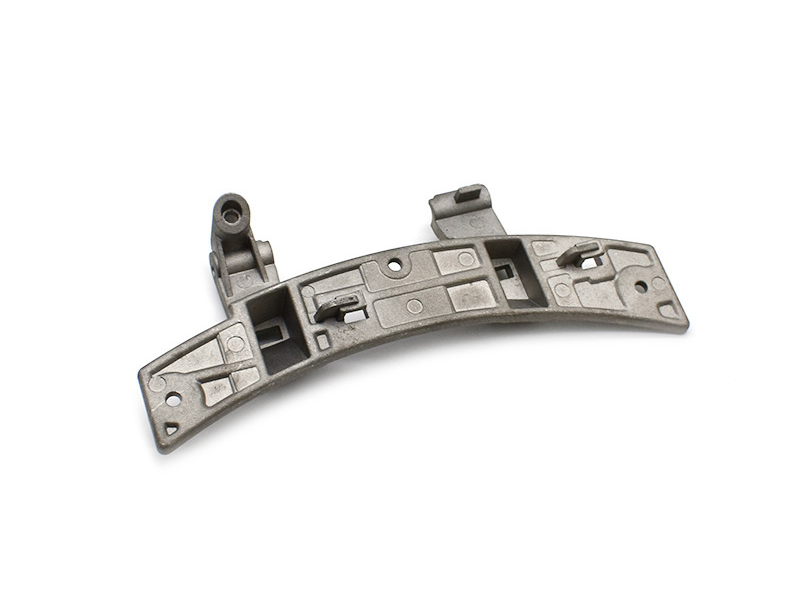

铸造在结构复杂度与设计自由度方面优势明显。

复杂几何、内腔结构、薄壁与集成特征可通过HPDC或重力铸造高效实现。

熔模铸造可在较少机加工的情况下实现高细节结构。

CNC加工更适合简单到中等复杂结构的高精度零件;但当出现深腔、复杂内流道或需要多轴多次装夹时,机加工成本会快速上升。

对于LED散热器或复杂泵体等零件,铸造通常更可行、更经济,甚至是唯一现实方案。

力学性能

CNC加工件通常直接继承母材的组织完整性,因此在力学性能方面更具优势。

高强度合金可保持原有冶金性能,疲劳性能与耐久性更好。

适用于高载荷或循环应力工况下的关键零件。

铸造也可以获得良好的力学性能,尤其在选用高强铝合金或铜合金、并优化工艺后:

低压铸造可提升致密度并减少气孔。

但铸件在凝固过程中仍可能形成微缺陷,疲劳性能通常低于机加工母材方案。

对于结构件或任务关键件,CNC加工在力学性能与可靠性方面通常更具确定性。

一致性与质量稳定性

CNC加工依赖数控程序与稳定装夹,具有很强的批次一致性与可重复性。

结合精密检测与三坐标(CMM)可验证关键尺寸与过程能力。

铸造的一致性高度依赖模具质量、工艺窗口与工厂过程控制能力:

HPDC在大批量生产中可实现较高一致性,但模具磨损、温控波动与参数漂移可能导致尺寸与外观差异,需要持续维护与过程监控。

对于航空、医疗或高端汽车等对质量一致性与可追溯性要求极高的行业,CNC加工通常更受青睐。

何时选择CNC加工或铸造

选择CNC加工或铸造,需要综合产量、结构复杂度、交期与总拥有成本(TCO)。以下给出可落地的选择指南。

产量与交期

产量往往是最关键的决策变量:

对于小批量或样件(1–1,000件),CNC加工更灵活且交期更短,无需昂贵模具,适合快速验证或频繁改版。

对于大批量(10,000+件),铸造(尤其HPDC)通常更经济。一旦模具成本被摊销,单件成本会显著下降,适合规模化量产。

在很多项目中,常见的“混合策略”是:前期用CNC加工打样与验证,设计冻结后再转入铸造量产,以同时兼顾速度与成本。

结构与功能

零件结构与功能要求决定工艺适配:

铸造更适合复杂、空腔、集成度高的零件(例如外壳、散热结构件),这些结构若用CNC加工往往成本极高甚至不可行。

CNC加工更适合高精度、承载关键件(例如航空支架、模具镶件、医疗器械关键结构),对公差与力学性能要求更高。

对于同一装配体中需求不同的部位,常用组合方案:主体结构用铸造,关键装配面/密封面/轴孔等通过CNC精加工实现。

总拥有成本(TCO)

TCO需覆盖:模具、制造、检测、后处理、失效率与寿命表现。

铸造在大批量下单件成本低,但前期模具投入更高,并且为保证一致性可能需要更严格的检测与过程控制。

CNC加工单件成本更高,但可显著降低质量风险,尤其适用于高法规/高可靠性行业。

评估TCO时建议同时建模良率、报废、刀具/模具寿命与保修风险。对航空与医疗等行业而言,CNC加工即使单价更高,也可能因风险更低而“总体更划算”。

对比示例

对比维度 | CNC加工 | 铸造 |

|---|---|---|

模具成本 | 低 | 中到高 |

单件成本 | 高(小批量) | 低(大批量) |

尺寸精度 | 非常高(±0.01 mm) | 中到高(HPDC ±0.1–0.2 mm) |

设计自由度 | 中 | 非常高 |

表面质量 | 优秀(Ra ≤ 1.6 μm) | 良好到优秀(HPDC/熔模) |

交期 | 短 | 中等 |

最适用场景 | 高精度零件、小批量 | 复杂结构、大批量 |

通过该决策矩阵,工程师可以更有把握地在技术指标与商业目标之间做出最合适的工艺选择,从而优化成本、满足设计要求并确保长期质量一致性。