Наиболее распространённые процессы литья металлов для производителей

引言

金属铸造是现代工业中最具通用性、应用最广的制造工艺之一。从复杂的汽车零部件到精密的航空航天结构件,铸造能够以极高的设计自由度制造出耐用、高性能的金属产品。

由于铸造工艺种类众多——每种工艺在成本、精度、材料适配性与产能规模方面都有不同优势——选择正确的铸造方法对于获得最佳制造结果至关重要。本指南将系统介绍制造业中最常用的金属铸造工艺,帮助工程师与采购方基于技术需求与商业目标做出更高性价比的工艺选择。

金属铸造工艺概览

金属铸造工艺概览

理解金属铸造的基本原理,是为制造项目选择合适工艺的第一步。虽然所有铸造方法的核心都是“将熔融金属浇注/压入型腔并凝固成形”,但不同工艺在设计自由度、性能、成本与可扩展性方面存在明显差异。

什么是金属铸造?

金属铸造是一种将熔融金属倒入模具型腔并冷却凝固成目标形状的制造过程。冷却后,零件从模具中取出,并通常需要进行后处理,以满足最终的尺寸精度与表面质量要求。

铸造可以实现复杂几何、集成结构与近净成形(Near-net shape),相较于机加工等减材制造方式,通常材料浪费更少。

常见应用行业包括:

汽车:发动机缸体、变速箱壳体、结构件

航空航天:涡轮叶片、支架、高性能结构件

消费电子:精密外壳、散热器

工业设备:泵体、阀体、大型结构铸件

能源:涡轮部件、管件、结构支撑件

选择铸造工艺的关键因素

合适的铸造工艺需要综合评估多个相互关联的变量:

零件复杂度:复杂几何或内部特征可能需要熔模铸造或高压压铸(HPDC)。

产量规模:高产量可摊薄HPDC的模具投资;而砂型铸造更适合打样与低批量。

性能目标:强度、疲劳寿命、导热性、耐腐蚀性等。

成本与交期:平衡前期模具投入、单位成本与项目周期。

通过系统理解这些变量,制造商就能更有依据地选择最适合产品目标的铸造方法。

高压压铸(HPDC)

工艺概述

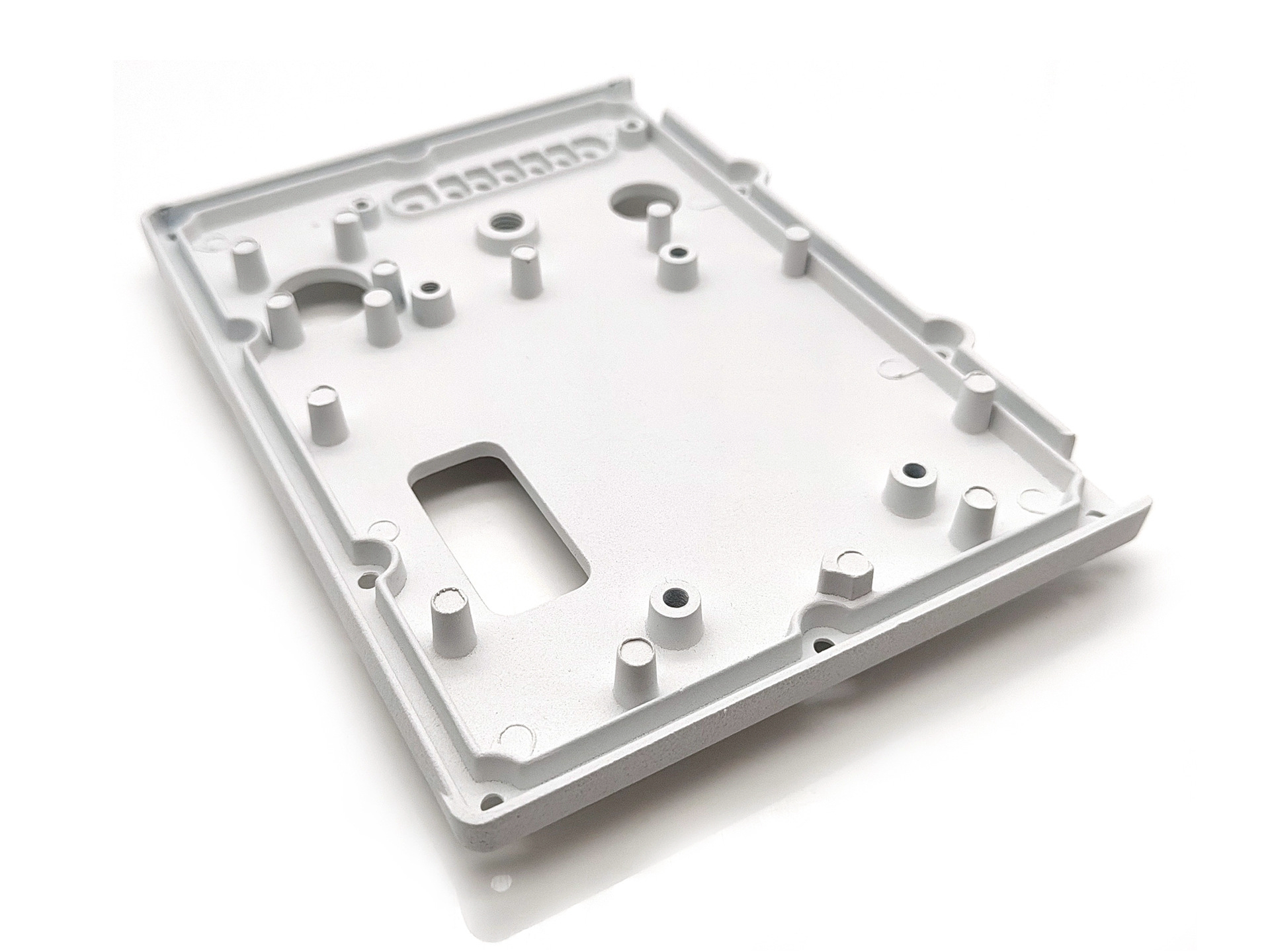

高压压铸(HPDC)是制造高产量精密金属件最常用、效率最高的铸造工艺之一。在HPDC中,熔融金属以高压(通常1,000–20,000 psi)和高速被注入淬硬钢模的型腔中。金属快速凝固后,开模并顶出成品。

HPDC的典型特征包括:

高节拍(每模次约5–15秒)

优异的尺寸精度与重复一致性

表面质量好,后加工需求低

适用于薄壁与复杂结构件

常见HPDC材料包括:

优势与局限

优势:

产能极高,适合大规模量产

模具摊销后单位成本低

表面质量优异,适用于高端消费品

尺寸精度高,可减少机加工

支持薄壁、轻量化结构设计

局限:

模具成本高(通常$20,000–$100,000+)

更适合高产量项目,否则摊销压力大

存在卷气导致气孔的风险,可用真空压铸等技术改善

受设备吨位限制,超大件不适合

典型应用

HPDC常用于对一致性与产能要求很高的行业:

当产量与结构设计契合HPDC优势时,HPDC可以提供速度、成本与质量的最佳组合。

重力金属型铸造(永久模铸造)

工艺概述

重力金属型铸造(Gravity Die Casting),也称永久模铸造,是将熔融金属在重力作用下浇入可重复使用的金属模具中成形,而非通过高压注入。金属缓慢充型并凝固后脱模。与砂型一次性模具不同,金属型可生产成千上万件。

重力铸造在机械性能与表面质量上普遍优于砂型铸造,并且在中等产量场景下更具性价比(无需承担HPDC高昂模具投入)。

常用材料包括:

优势与局限

优势:

模具成本低于HPDC

相较砂型铸造,尺寸一致性更好、模具寿命更长

组织更致密、内部缺陷更少,机械性能更优

适用于中等壁厚与中等复杂度零件

局限:

节拍慢于HPDC

不适合极薄壁或超复杂结构

若浇注与温控管理不足,人工浇注易带来波动

典型应用

重力铸造常用于中等产量、对强度更敏感的结构件:

照明结构件与散热器

汽车悬架/制动相关壳体与结构件

泵体、阀体等流体系统零件

工业电机壳体与机械结构件

重力铸造在“砂型的灵活性”和“压铸的效率”之间提供了良好的平衡,是工业领域常用的成熟方案。

砂型铸造

工艺概述

砂型铸造是历史最悠久、通用性最强的金属铸造工艺之一,广泛用于样件开发以及大型/复杂部件的量产。

砂型铸造通过将砂紧实包覆在零件模型周围形成型腔,取出模型后浇入金属液并凝固。冷却后破砂取件,再进行必要的后处理。砂型为一次性使用,因此在大件、低批量与结构频繁变更场景中具备成本优势。

常见材料包括:

铝合金

铸铁与铸钢

铜合金

耐高温/耐腐蚀用特种合金

优势与局限

优势:

模样成本低,投入门槛低

适合打样与小批量,变更灵活

可制造超大件(可达数百公斤乃至更高)

材料适配范围广

局限:

周期较慢(造型+冷却)

表面粗糙度与尺寸精度不如HPDC或重力铸造

单位人工占比高

关键尺寸通常需要机加工保证

典型应用

砂型铸造常用于:

重型装备与工业机械零件

能源行业:涡轮壳体、泵体、阀体

样件与工程验证零件

大型汽车/卡车部件

一次性或低批量项目(不适合投资永久模)

对于大尺寸、低到中等复杂度的零件,砂型铸造在灵活性与成本方面仍具有不可替代的价值。

熔模铸造(失蜡铸造)

工艺概述

熔模铸造(Investment Casting),也称失蜡铸造,是一种高精度铸造工艺,可生产结构极其复杂且表面质量优异的零件。

其流程通常为:先制作蜡模(与零件形状一致),在蜡模外反复涂挂陶瓷浆料形成壳型;壳型固化后脱蜡得到空腔;再浇注金属液,凝固后打壳、清理并进行后处理。该工艺可实现近净成形,从而降低后加工量。

常用材料包括:

铝合金

不锈钢

高温合金(镍基/钴基)

铜合金及贵金属

优势与局限

优势:

表面质量优秀(可达Ra 1.6–3.2 μm)

尺寸精度高,可实现较严公差

能制造复杂几何与薄壁结构

材料利用率高,废料少

材料适配范围广,包括难加工的高温合金

局限:

单位成本高于HPDC

工艺更依赖人工与经验

生产周期较长,更适合低到中等产量

制壳与工艺控制复杂,需要较高工艺能力

典型应用

熔模铸造常用于:

航空航天:涡轮叶片、结构支架

医疗:植入物与手术工具

高端工业零件:对精度与表面质量要求高

军工与防务零件

精密消费电子部件:外观与细节要求高

当精度、复杂度与性能是第一优先级时,熔模铸造能提供极具竞争力的制造方案。

其他常见的专用铸造工艺

除上述主流工艺外,一些专用铸造方法可以帮助制造商实现更高的致密度、更低的气孔率或特定结构特征,适用于特定行业与关键零件。

低压铸造(LPDC)

低压铸造(LPDC)通过在炉内施加低压,将金属液自下而上平稳推入金属型腔。

组织致密、气孔更少

适合对力学性能要求高的结构件

常用于铝合金与镁合金

应用:

汽车轮毂与悬架结构件

航空航天结构件

高性能工业产品

LPDC在性能与一致性方面优势明显,适合安全关键或承载关键部件。

离心铸造

离心铸造是在旋转模具中浇注金属液,利用离心力使金属均匀贴附在模壁成形。

晶粒细、致密度高

内部气孔极少

适合回转对称类零件

应用:

管材与筒体

衬套、套筒与环件

轴承与耐磨衬里

离心铸造在能源、油气与重工业领域应用广泛,尤其适合对致密性和耐磨性要求高的零件。

真空压铸

真空压铸是在HPDC基础上,在充型过程中对型腔抽真空,以减少卷气与气孔。

减少气体夹杂,提高强度与延伸率

显著降低气孔率,适合疲劳或承压零件

常用于轻量化合金的薄壁复杂结构件

应用:

汽车结构件(如减震塔、前后副车架)

对结构完整性要求高的航空件

高端电子外壳与结构件

真空压铸通常会结合先进检测(如X-ray/CT)来验证关键零件质量,适用于任务关键型应用。

高温合金(Superalloy)铸造方法

当制造高温合金零件(如航空发动机涡轮或工业燃气轮机热端部件)时,需要采用更先进的铸造技术来控制晶粒形态,以获得更优异的蠕变强度、疲劳寿命与高温稳定性。

以下高温合金铸造技术通过控制凝固组织来提升性能:

高温合金的标准熔模铸造,组织为细小等轴晶

成本相对更可控,适用于非极限工况的涡轮与结构件

在性能与制造性之间平衡良好

控制凝固方向,使晶粒沿主应力方向取向

减少横向晶界,提高疲劳与蠕变性能

广泛用于热端涡轮叶片、导向叶片与喷嘴导向叶片

消除晶界,零件为单一晶体结构

在极端高温(>1000°C)下最大化抗蠕变与抗热疲劳能力

用于先进航空发动机涡轮叶片与高性能燃气轮机

上述方法对模具设计、热场控制与工艺能力要求极高。通常采用真空熔模铸造,并结合X-ray、CT、金相等高级检测以确保关键件完整性。

典型应用:

航空发动机涡轮叶片与导向叶片

工业燃气轮机热端部件

火箭发动机部件

航天与防务用热防护与高温结构件

高温合金铸造代表精密铸造技术的高峰,是材料科学与铸造工程深度融合以支撑下一代航空航天与能源系统的典型体现。

.jpg)

.jpg)