Fiabilité et durabilité : solutions de moulage sous pression pour l’industrie lourde

Dans les secteurs où la performance, la disponibilité et la robustesse sont critiques, les composants utilisés dans les machines industrielles et les équipements lourds doivent offrir une fiabilité constante dans des conditions d’exploitation extrêmes. Qu’il s’agisse de transmission de puissance, de support structurel ou de systèmes hydrauliques, le moulage sous pression constitue une méthode éprouvée pour produire des pièces métalliques capables de répondre aux exigences rigoureuses des applications intensives.

Chez Neway, nous fournissons des services de moulage sous pression conçus pour les OEM industriels qui ont besoin de composants à haute résistance, résistants à la corrosion, avec des tolérances dimensionnelles serrées. Cet article explique comment le moulage sous pression améliore la durabilité, simplifie la production et soutient l’exploitation à long terme dans les environnements industriels.

Pourquoi le moulage sous pression est idéal pour les applications industrielles

Le moulage sous pression permet une production en grande série de composants aux géométries complexes, avec une excellente précision dimensionnelle et de bonnes performances mécaniques. Ces caractéristiques sont essentielles pour les équipements exposés aux vibrations, à la pression, aux chocs et à des températures extrêmes.

Avantages du moulage sous pression dans les équipements lourds

Tolérances constantes jusqu’à ±0,05 mm

Haute résistance à la fatigue en cycle

Cycles de production rapides (30 à 90 secondes par pièce)

Durée de vie des outillages dépassant 100 000 tirs (aluminium) ou 1 million (zinc)

Possibilité de regrouper plusieurs fonctions dans une seule pièce

Ces avantages réduisent les taux de défaillance, simplifient l’assemblage et diminuent les coûts d’usinage — des facteurs clés pour les secteurs des mines, de la construction, de l’agriculture et de l’énergie.

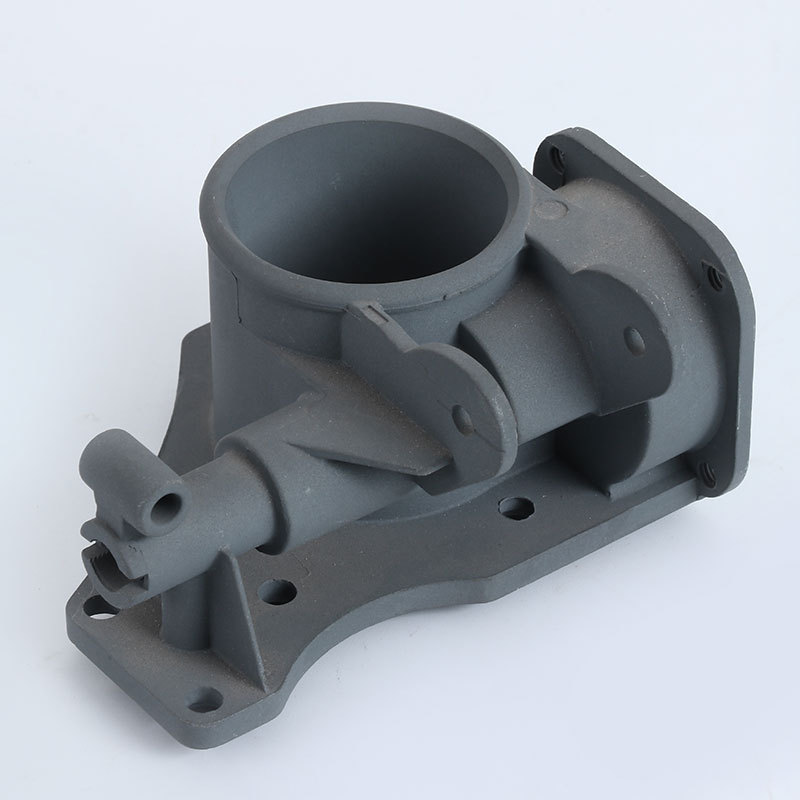

Composants typiques moulés sous pression dans les équipements lourds

Le moulage sous pression s’applique à de nombreux systèmes mécaniques et de gestion des fluides. Les pièces courantes incluent :

Type de composant | Exemples | Exigences clés |

|---|---|---|

Pièces structurelles | Supports de fixation, carters, blocs d’articulation | Haute rigidité, résistance aux chocs, longue durée de vie |

Groupe motopropulseur | Carter de transmission, carters d’huile | Résistance à la chaleur, étanchéité, précision dimensionnelle |

Hydraulique | Corps de soupapes, couvercles de pompe | Résistance aux hautes pressions, résistance à la fatigue |

Enveloppes / boîtiers | Carter moteur, boîtiers de commande | Protection anticorrosion, blindage EMI, stabilité thermique |

Raccords & supports | Brides, bras, platines d’actionneur | Répartition de charge, cohérence des tolérances |

Choix des matériaux pour une résistance industrielle

Le choix du matériau influence directement les propriétés mécaniques, la résistance à la corrosion et les performances à long terme. Voici une comparaison des alliages de moulage sous pression courants pour les applications industrielles :

Matériau | Densité (g/cm³) | Résistance à la traction (MPa) | Caractéristiques | Meilleurs cas d’usage |

|---|---|---|---|---|

Aluminium A380 | 2,74 | 317 | Léger, bonne conductivité thermique | Carter de transmission, supports moteur |

Aluminium A356-T6 | 2,68 | 310 (traité T6) | Haute ductilité, résistance à la corrosion | Composants porteurs, enveloppes de pompe |

ZA-12 Zinc-Aluminium | 5,3 | 400 | Haute résistance à l’usure et aux impacts | Bras d’actionneur, carters d’engrenages |

Laiton 360 | 8,4 | 345 | Résistance à la corrosion et à l’abrasion | Composants de soupapes, raccords hydrauliques |

L’aluminium est généralement utilisé pour les pièces structurelles plus grandes lorsque la réduction de poids est avantageuse. Les alliages zinc-aluminium et le laiton offrent une résistance et une tenue à l’usure supérieures pour des composants plus petits soumis à des charges élevées.

Performances du moulage sous pression en environnements sévères

Durabilité mécanique

Les pièces industrielles doivent supporter les chocs, les vibrations et les contraintes mécaniques. Les alliages ZA-12 et A356-T6 offrent des limites de fatigue supérieures à 100 MPa, avec un allongement pouvant atteindre 6%, garantissant le maintien de l’intégrité structurelle même après une utilisation prolongée.

Stabilité dimensionnelle

Des tolérances jusqu’à ±0,02 mm sont réalisables avec un outillage de précision. Ceci est essentiel pour les composants hydrauliques, où de faibles écarts peuvent provoquer des fuites ou une perte d’efficacité.

Résistance thermique et à la corrosion

Les alliages d’aluminium A356 et A380 peuvent fonctionner en continu à des températures allant jusqu’à 150°C. Une fois anodisées ou thermolaquées, ces pièces atteignent ou dépassent 1000 heures de brouillard salin (ASTM B117), ce qui est idéal pour les machines marines ou d’extérieur.

Post-traitement et traitements de surface

Chez Neway, nous proposons des services complets de post-traitement en interne pour répondre aux standards industriels :

Post-usinage avec une précision de ±0,01 mm pour les ajustements critiques

Sablage et tonnelage pour éliminer les bavures et améliorer l’état de surface

Anodisation pour la protection anticorrosion et la dureté de surface

Thermolaquage pour la résistance aux impacts et la durabilité extérieure à long terme

Peinture pour le codage couleur industriel et le branding

Nous adaptons ces finitions aux exigences du secteur (visibilité, protection anticorrosion, résistance chimique, rugosité de surface).

Capacités d’outillage et de production

Les services de fabrication d’outillages et de moules de Neway garantissent des outils rentables et à longue durée de vie, adaptés aux pièces industrielles exigeantes.

Durée de vie de l’outillage : 100 000+ cycles (aluminium) ; jusqu’à 1 000 000 (zinc)

Inserts d’outillage : acier outil H13, Inconel 718 pour les environnements à haute température/corrosion

Précision des cavités : dans ±0,02 mm

Délai : fabrication d’outillage en moyenne en 3 à 5 semaines

Notre procédé assure une cohérence et une efficacité coûts pour les petites séries comme pour la production de masse.

Étude de cas : carter de transmission de puissance pour machines agricoles

Un OEM agricole avait besoin d’un carter moulé sous pression robuste pour un ensemble de transmission. Les spécifications incluaient :

Support de couple >450 Nm

Température de service : 120°C

Rugosité de surface Ra <3,2 µm

Résistance à la corrosion en environnements très humides

Neway a sélectionné l’alliage d’aluminium A380, avec une géométrie de moule sur mesure et un post-usinage intégré. Après application du thermolaquage, le composant a réussi un essai de brouillard salin de 1000 heures et a supporté 100 000+ cycles d’exploitation sans dérive dimensionnelle.

Pourquoi les OEM de l’industrie lourde choisissent Neway

Notre solution “one-stop” accompagne votre programme du concept au déploiement à grande échelle :

Conseil en conception avec DFM et analyse thermique

Conception d’ outillages sur mesure pour des géométries complexes

Prototypage rapide pour essais fonctionnels et validation précoce

Assemblage et conditionnement des pièces intégrés

Traçabilité complète et conformité au système qualité ISO 9001:2015

Nous livrons des pièces moulées sous pression à haute performance répondant aux exigences techniques et réglementaires des fabricants de machines industrielles à l’échelle mondiale.

Conclusion

Le moulage sous pression est essentiel dans la fabrication industrielle moderne, en fournissant des composants robustes et dimensionnellement précis capables de résister aux conditions les plus sévères. Que vous fabriquiez des carters de transmission, des manifolds hydrauliques ou des boîtiers moteurs, les capacités de Neway offrent les performances, la fiabilité et la scalabilité exigées par les applications industrielles.

Contactez-nous dès aujourd’hui pour demander un devis ou discuter de votre projet avec un ingénieur Neway.