Usinage CNC ou moulage : choisir la meilleure méthode de fabrication

Introduction

Choisir la méthode de fabrication optimale est une décision critique dans le développement produit moderne. L’usinage CNC et le moulage métallique (casting) sont deux procédés largement utilisés, chacun offrant des avantages spécifiques en termes de coût, de précision, de liberté de conception et d’efficacité de production. Cependant, leur pertinence dépend fortement de facteurs tels que la géométrie de la pièce, le volume de production, les performances matière et le délai (lead time).

Cet article propose une comparaison axée sur l’ingénierie entre l’usinage CNC et le moulage. Il guide les fabricants à travers les critères clés afin de choisir la meilleure méthode pour optimiser les coûts, respecter les exigences de conception et garantir une qualité produit durable.

Comprendre l’usinage CNC et le moulage

Pour sélectionner la méthode la plus adaptée, il est essentiel de comprendre les différences fondamentales entre l’usinage CNC et le moulage. Chaque procédé offre des capacités spécifiques qui influencent la liberté de conception, les performances matière, le coût et la capacité de montée en cadence.

Qu’est-ce que l’usinage CNC ?

L’usinage CNC est un procédé de fabrication soustractif : des outils pilotés par ordinateur retirent de la matière d’un brut (barre, plaque ou ébauche) avec une très grande précision. Il inclut notamment le fraisage, le tournage, le perçage, la rectification et d’autres opérations permettant d’atteindre des tolérances serrées et des états de surface de haute qualité.

L’usinage CNC est compatible avec de nombreux matériaux : métaux (aluminium, acier, titane), plastiques et composites. Il est largement utilisé pour :

Des composants aéronautiques nécessitant une précision exceptionnelle

Des dispositifs médicaux

Des bases de moules et outillages

Des petites séries ou prototypes lorsque les modifications de conception sont fréquentes

Comme aucun moule de fonderie n’est requis, l’usinage CNC excelle en fabrication en faible volume et dans les environnements à forte diversité de produits.

Qu’est-ce que le moulage métallique ?

Le moulage métallique est un procédé de mise en forme où le métal en fusion est coulé dans un moule puis solidifié pour obtenir la géométrie souhaitée. Il permet de produire des pièces proches de la forme finale (near-net shape), réduisant fortement le gaspillage matière.

Les méthodes de moulage courantes incluent :

Moulage sous pression haute pression (HPDC) : Idéal pour les pièces complexes à parois minces et les volumes élevés.

Moulage par gravité : Adapté aux volumes moyens avec un investissement d’outillage modéré.

Moulage en sable : Flexible et économique pour les grandes pièces et les prototypes.

Moulage à la cire perdue (investment casting) : Permet des pièces très détaillées avec un excellent état de surface.

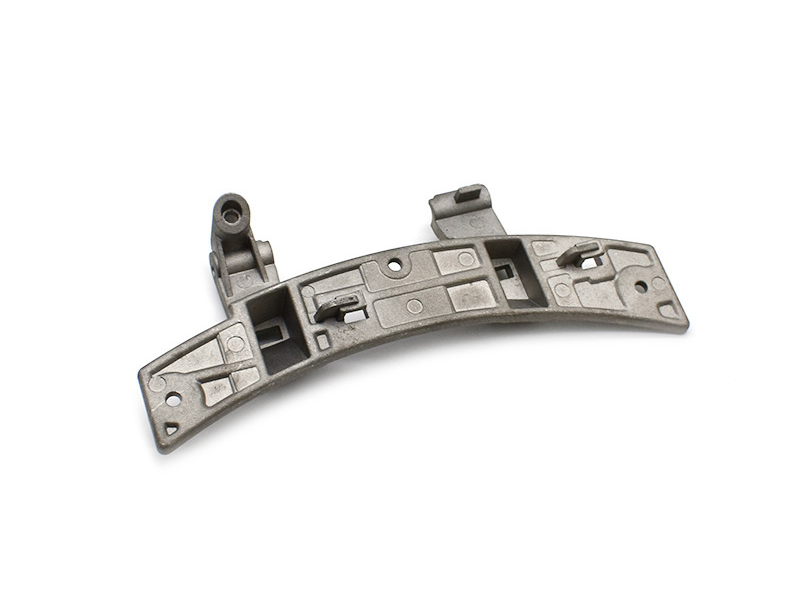

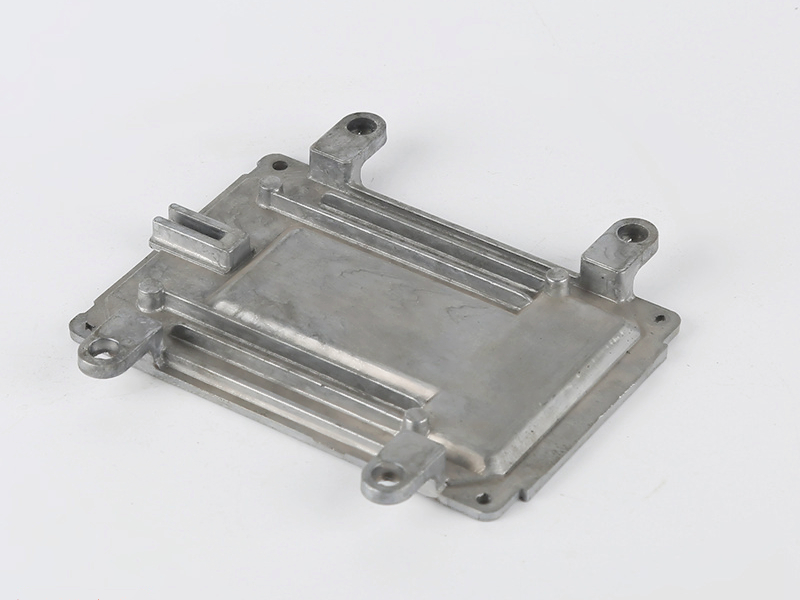

Le moulage est fréquemment utilisé pour :

Le moulage offre une liberté de conception exceptionnelle, notamment pour des géométries internes complexes et des structures intégrées difficiles à obtenir par usinage seul.

Comparaison des coûts : usinage CNC vs moulage

Choisir le procédé le plus rentable nécessite de comprendre en détail les différences de coûts liées à l’outillage, l’utilisation matière, le coût unitaire et les opérations secondaires. Chaque procédé possède des postes de coûts spécifiques à confronter aux objectifs du projet.

Coûts d’outillage et de mise en route

L’usinage CNC requiert peu d’outillage : un jeu d’outils coupants et des dispositifs de serrage/bridage suffisent. Les coûts de mise en route sont faibles et les délais courts, ce qui en fait une option idéale pour les petites séries, le prototypage ou les pièces dont le design évolue fréquemment. Aucun moule coûteux n’est nécessaire.

À l’inverse, le moulage nécessite souvent un investissement d’outillage plus important :

Les moules HPDC peuvent coûter de 20 000 $ à plus de 100 000 $ selon la complexité.

L’outillage du moulage par gravité et du moulage en sable est moins onéreux, mais représente tout de même un coût initial notable.

En conséquence, pour les faibles volumes ou les pièces uniques, l’usinage CNC offre généralement un coût de lancement inférieur.

Coût de production par pièce

Le coût unitaire dépend fortement de la taille de lot.

Usinage CNC : temps de cycle souvent longs, surtout pour les géométries complexes, ce qui augmente les coûts machine et main-d’œuvre. Pour de petites séries, cela reste acceptable, mais sur de grands volumes, l’usinage devient coûteux.

Moulage (en particulier HPDC) : coût unitaire très faible à grande échelle, car les cycles sont rapides (souvent en secondes) et les moules peuvent produire des milliers à des millions de pièces avant usure.

En pratique :

Faible volume = l’usinage CNC est souvent plus économique

Grand volume = le moulage devient plus compétitif

Utilisation matière et déchets

L’usinage CNC étant soustractif, il génère des copeaux et donc une perte matière potentiellement importante, surtout pour les pièces avec de grandes cavités internes ou des formes complexes. Le coût de la matière perdue doit être intégré, en particulier pour des alliages coûteux comme le titane ou les alliages de cuivre.

Le moulage forme la pièce directement proche de la forme finale, ce qui améliore l’efficacité matière et réduit le gaspillage. Des techniques comme le moulage sous basse pression améliorent encore le rendement et diminuent les rebuts.

Coûts de post-traitement

L’usinage CNC fournit des pièces de haute précision et un excellent état de surface directement en sortie machine. De nombreux composants nécessitent peu ou pas de post-traitement.

À l’inverse, les pièces moulées nécessitent souvent :

Du post-usinage pour atteindre des tolérances serrées

Des traitements de surface tels que l’anodisation, le thermolaquage ou la peinture pour atteindre l’aspect et la protection anticorrosion souhaités

Par exemple, des finitions premium sont souvent indispensables pour les boîtiers d’électronique grand public.

Ainsi, même si le moulage réduit le coût unitaire à grande série, les dépenses de post-traitement doivent être intégrées à la comparaison du coût total.

Considérations techniques : performances et conception

Au-delà des coûts, les ingénieurs doivent comparer l’usinage CNC et le moulage en termes de précision, propriétés mécaniques, liberté de conception et constance qualité. Le procédé choisi doit répondre aux exigences fonctionnelles et de qualité, pas uniquement au budget.

Tolérances et état de surface

L’usinage CNC offre une précision de référence.

Tolérances typiques : ±0,01 mm (voire mieux), idéal pour l’aéronautique, le médical et l’outillage de précision.

États de surface : Ra 0,4–1,6 μm possibles en sortie d’usinage sans polissage supplémentaire.

Le moulage — notamment le HPDC — a beaucoup progressé sur la précision et l’état de surface.

HPDC : tolérances typiques de ±0,1–0,2 mm et bon état de surface, adaptés aux composants automobiles et boîtiers grand public.

Moulage à la cire perdue : near-net shape, détails fins et surfaces plus lisses que le moulage en sable.

En résumé, pour l’ultra-précision, l’usinage CNC reste supérieur. Pour des besoins de précision intermédiaire, les techniques modernes de moulage offrent une alternative plus économique.

Complexité de conception

Le moulage offre une liberté de conception supérieure.

Géométries complexes, cavités internes, parois minces et fonctions intégrées sont réalisables via HPDC ou moulage par gravité.

Le moulage à la cire perdue permet des conceptions complexes avec peu d’usinage.

L’usinage CNC excelle pour des géométries simples à modérément complexes lorsque la précision est essentielle. En revanche, les détails internes complexes peuvent exiger des mises en position multiples, de l’usinage multi-axes ou des outils spécialisés, ce qui augmente fortement le coût.

Pour des pièces comme les dissipateurs thermiques LED ou des corps de pompe complexes, le moulage est souvent la solution la plus réaliste.

Propriétés mécaniques

Les propriétés mécaniques des pièces usinées CNC sont généralement excellentes, car l’intégrité du matériau de base est conservée.

Les alliages haute résistance conservent leurs propriétés métallurgiques, offrant une bonne résistance à la fatigue et une grande durabilité.

L’usinage CNC convient aux pièces soumises à de fortes charges mécaniques ou à des contraintes cycliques.

Le moulage peut fournir de bonnes propriétés, notamment avec des alliages d’aluminium haute résistance ou des alliages cuivreux optimisés.

Le moulage sous basse pression améliore la densité matière et réduit la porosité.

Cependant, des micro-défauts liés à la solidification peuvent réduire la tenue en fatigue par rapport à une pièce usinée à partir de matière corroyée.

Pour les applications structurelles ou critiques, l’usinage CNC présente souvent un avantage net en performance mécanique.

Répétabilité et constance qualité

L’usinage CNC assure une excellente répétabilité grâce au contrôle numérique, garantissant une constance pièce à pièce sur les séries.

Des contrôles dimensionnels via machines à mesurer tridimensionnelles (MMT/CMM) valident la conformité.

La répétabilité en moulage dépend fortement de la qualité du moule, de la stabilité process et de l’expertise de la fonderie.

HPDC offre une bonne constance en grande série, mais des variations peuvent apparaître avec l’usure du moule et les fluctuations de paramètres.

Pour les secteurs exigeant des standards stricts (aéronautique, médical, automobile haut de gamme), l’usinage CNC reste souvent la référence.

Quand choisir l’usinage CNC ou le moulage ?

Le choix entre usinage CNC et moulage dépend d’un ensemble de facteurs : volume, complexité, délai et coût total de possession (TCO). Cette section propose des repères concrets pour sélectionner la méthode la plus rentable selon les réalités industrielles.

Volume et délai

Le volume de production est souvent le premier critère.

Pour la petite série ou le prototypage (1 à 1 000 unités), l’usinage CNC offre de la flexibilité et des délais courts, sans outillage coûteux — idéal lorsque le design évolue.

Pour la grande série (10 000+ unités), le moulage — en particulier le HPDC — est généralement plus économique. Une fois l’outillage amorti, le coût unitaire baisse fortement, ce qui favorise la production de masse.

Un schéma fréquent est l’approche hybride : prototypes usinés CNC, puis transition vers le moulage une fois le design validé.

Géométrie et fonction

La géométrie et la fonction guident fortement le choix.

Moulage : idéal pour les pièces complexes, creuses ou très intégrées (boîtiers, dissipateurs, corps hydrauliques) qui seraient trop coûteuses ou difficiles à usiner.

Usinage CNC : idéal pour les composants à tolérances serrées et fortement sollicités (supports aéronautiques, inserts de moule, dispositifs médicaux).

Pour des assemblages à exigences mixtes, combiner les procédés est courant : corps moulé + usinage CNC des interfaces critiques.

Coût total de possession (TCO)

Le TCO intègre tous les coûts : outillage, production, inspection, post-traitement, maintenance et performance sur la durée.

Moulage : coût unitaire faible en grande série mais investissement initial plus élevé et besoins d’inspection pour garantir la constance qualité.

Usinage CNC : coût unitaire plus élevé mais excellente répétabilité et réduction du risque qualité pour les pièces critiques.

Des facteurs comme le rendement, les rebuts, la durée de vie d’outillage et le risque de garantie doivent être modélisés. Dans les secteurs fortement réglementés (aéronautique, médical), l’usinage CNC peut être plus économique en considérant le risque et le cycle de vie.

Étude de cas : exemple comparatif

Critère | Usinage CNC | Moulage |

|---|---|---|

Coût d’outillage | Faible | Moyen à élevé |

Coût unitaire | Élevé (petites séries) | Faible (grandes séries) |

Tolérances | Très élevées (±0,01 mm) | Moyennes à élevées (HPDC ±0,1–0,2 mm) |

Liberté de conception | Moyenne | Très élevée |

État de surface | Excellent (Ra ≤ 1,6 μm) | Bon à excellent (HPDC, cire perdue) |

Délai | Court | Moyen |

Idéal pour | Pièces de précision, petites séries | Formes complexes, production de masse |

En appliquant cette matrice de décision, les ingénieurs peuvent sélectionner avec confiance la méthode de fabrication la plus adaptée aux objectifs techniques et économiques du projet.