O que é prototipagem por fundição em uretano?

Compreender a fundição em uretano no desenvolvimento moderno de produtos

Como engenheiro da Neway, colaboro com equipas no desenvolvimento de produtos em vários setores, incluindo eletrónica de consumo, automóvel, sistemas industriais e dispositivos médicos. Muitas dessas equipas necessitam de protótipos rápidos e funcionais que se assemelhem às peças de produção em termos de aparência e comportamento, mas que não justifiquem o tempo e o custo associados ao ferramental completo de moldação por injeção. A prototipagem por fundição em uretano é frequentemente a resposta ideal.

A fundição em uretano (também conhecida como fundição a vácuo em poliuretano) é um método de fabrico de baixo volume que utiliza moldes de silicone e resinas de poliuretano para criar protótipos altamente realistas. O processo é especialmente adequado quando os clientes precisam de peças que simulem plásticos, como ABS, PC, PP ou elastómeros semelhantes à borracha, tudo isto sem a necessidade de ferramental dispendioso em aço.

Esta abordagem faz a ponte entre os modelos iniciais de design e a produção total. Produz protótipos visualmente refinados e dimensionalmente precisos que ajudam as equipas a validar geometria, montagem, experiência do utilizador e comportamento funcional muito antes de se comprometerem com moldes de produção em massa.

Construção do padrão mestre: a base de cada protótipo em uretano

Todos os projetos de fundição em uretano começam com um padrão mestre — um modelo físico de alta qualidade criado diretamente a partir dos dados CAD do cliente. O mestre determina a precisão, o acabamento superficial e a fidelidade de cada peça fundida, pelo que a sua qualidade é essencial.

Na Neway, utilizamos vários métodos para criar padrões mestres, dependendo da complexidade do design e dos requisitos de precisão. Para formas complexas ou orgânicas, criamos frequentemente o mestre através de impressão 3D. Isto permite-nos replicar detalhes intrincados sem limitar a geometria do designer.

Quando um cliente necessita de tolerâncias apertadas ou de uma superfície de qualidade espelhada nas faces de acoplamento, podemos maquinar o mestre utilizando maquinação CNC. Os mestres maquinados são extremamente precisos e ideais quando o molde de silicone precisa de capturar arestas vivas, roscas ou superfícies estéticas lisas.

Em alguns casos, combinamos métodos aditivos e subtrativos — imprimindo em 3D a forma básica e maquinando as características funcionais — para alcançar o melhor equilíbrio entre velocidade e precisão.

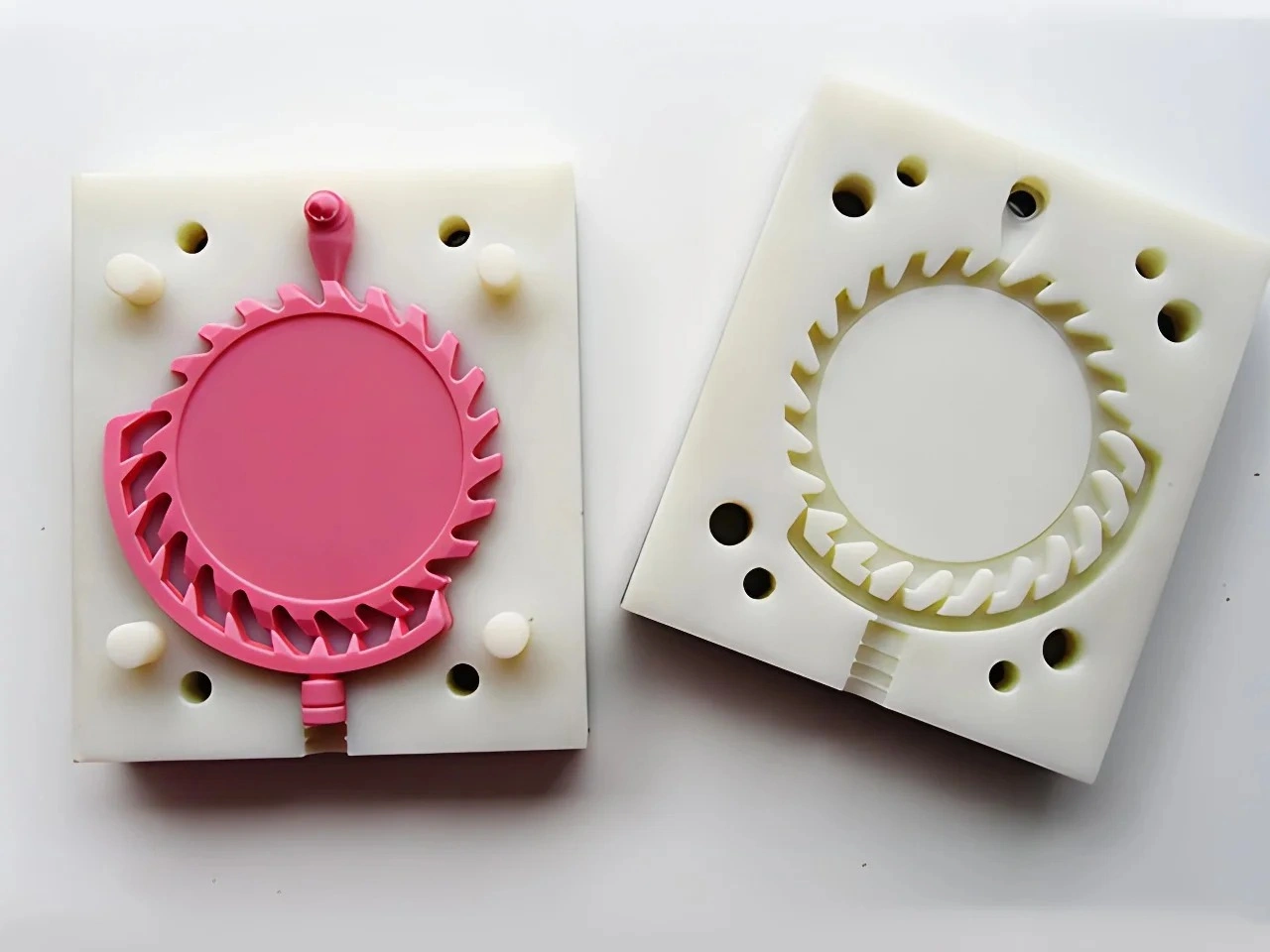

Criação de moldes de silicone: flexível, rápida e precisa

Depois de concluído o mestre, criamos um molde de silicone à sua volta. A borracha de silicone é flexível, durável e adequada para produção de baixo volume, sendo capaz de capturar detalhes extremamente finos, como texturas, micro-raios e ângulos de saída subtis.

Os moldes de silicone são especialmente benéficos para equipas que ainda estão a refinar formas complexas originalmente exploradas através de prototipagem rápida. A sua flexibilidade permite libertar reentrâncias, estruturas ocas ou canais profundos sem a necessidade de slides em aço complicados ou ferramental multipartido.

O molde de silicone torna-se uma ferramenta reutilizável para fundir peças em poliuretano. A maioria dos moldes de silicone consegue produzir entre 15 e 30 peças, dependendo da geometria, tornando-os ideais para testes iniciais com utilizadores, lotes de engenharia, amostras para investidores e verificação pré-produção.

Materiais de poliuretano: simular os plásticos finais de produção

Uma das razões pelas quais a fundição em uretano é tão valiosa é a sua versatilidade de materiais. As resinas de poliuretano estão disponíveis numa ampla gama de durezas, texturas, resistências mecânicas e cores. Isto permite-nos simular uma variedade de materiais, desde carcaças rígidas até elastómeros macios.

Os engenheiros comparam frequentemente as propriedades do poliuretano fundido com as utilizadas em vários métodos de produção. Por exemplo, equipas que trabalham em componentes fundidos sob pressão podem avaliar comportamentos semelhantes aos das ligas de alumínio ou ligas de zinco numa fase inicial do design. Quando os projetos exigem níveis de desempenho metálico para a produção posterior, alguns acabam por transitar para ligas como as apresentadas em ligas de latão e cobre.

A gama de opções de poliuretano suporta: • simulação de plásticos rígidos • peças flexíveis semelhantes à borracha • estruturas de dupla dureza • materiais transparentes ou tingidos • carcaças resistentes ao impacto

Esta versatilidade torna a fundição em uretano ideal para testes ergonómicos, avaliação funcional e aprovações estéticas.

Prototipagem multimaterial e ao estilo overmold

A fundição em uretano também suporta protótipos multimateriais — algo que seria dispendioso e demorado com moldação por injeção em fase inicial. Ao fundir um material dentro ou à volta de outro, conseguimos replicar overmolding, insert molding ou designs de dupla dureza.

Isto permite às equipas testar: • texturas de pega em carcaças rígidas • almofadas macias sobre estruturas duras • interfaces de juntas • conceitos estruturais em múltiplas camadas

Quando os projetos transitam eventualmente para ferramentas de injeção ou fundição sob pressão, a nossa equipa de engenharia revê as estratégias de ferramental utilizando diretrizes consistentes com os materiais de ferramenta para garantir que o comportamento do protótipo esteja alinhado com a viabilidade de produção a longo prazo.

Baixo custo inicial e ciclos rápidos de iteração

Talvez a maior vantagem da fundição em uretano seja o baixo custo de ferramental. Os moldes de silicone são significativamente mais baratos e rápidos de produzir do que moldes de injeção em alumínio ou aço. Isto permite que as equipas revejam os designs várias vezes sem acumular elevados custos de ferramental.

Como os moldes de uretano são económicos de substituir, os engenheiros podem refinar a geometria livremente — uma vantagem essencial para projetos que ainda estão a explorar forma, ergonomia ou estrutura interna.

Para clientes que avaliam componentes metálicos, frequentemente combinamos a fundição em uretano com avaliações iniciais realizadas através de fundição em areia, o que é particularmente útil quando os produtos futuros exigem fundição sob pressão em alumínio ou zinco.

O ciclo rápido da fundição em uretano permite às equipas responder rapidamente a alterações de design, feedback de testes com utilizadores ou sugestões de investidores.

Acabamento de alta qualidade para aparência de produção

As peças em uretano podem ser acabadas para parecerem quase idênticas às componentes moldadas por injeção ou fundidas sob pressão. O refinamento de superfície, texturização, primário e pintura permitem que os protótipos correspondam aos requisitos cosméticos finais.

Quando a precisão dimensional é essencial, utilizamos métodos de maquinação semelhantes à pós-maquinação de peças fundidas sob pressão para garantir que características críticas de tolerância, como furos, faces de alinhamento, roscas e interfaces de montagem, sejam perfeitas.

Para superfícies que exigem brilho, cor ou textura altamente consistentes, incorporamos estratégias de acabamento comparáveis às encontradas em pós-processos para fundição sob pressão. Muitos clientes recorrem a estes protótipos de qualidade de produção para feiras, fotografia, apresentações a investidores e demonstrações iniciais a clientes.

Encaixe perfeito para muitas indústrias

A fundição em uretano apoia indústrias que necessitam de protótipos rápidos e realistas, incluindo: • eletrónica de consumo • interiores automóveis • instrumentação industrial • dispositivos médicos • robótica e produtos vestíveis

As equipas que preparam componentes semelhantes a componentes automóveis utilizam protótipos em uretano para validar o comportamento de montagem e a qualidade superficial antes de construir moldes de injeção. Designers de eletrónica de consumo que desenvolvem carcaças, como as de hardware de eletrónica de consumo, dependem da fundição em uretano para texturas realistas e testes ergonómicos.

Ao longo do desenvolvimento, muitos clientes colaboram com a nossa equipa de serviços de design e engenharia para garantir que o protótipo esteja alinhado com estratégias de fabrico a longo prazo, objetivos de custo e expectativas de desempenho de materiais.