Fundição em uretano ideal para geometrias complexas e múltiplos materiais

Por que a fundição em uretano se destaca em projetos complexos e multimateriais

Como engenheiro da Neway, trabalho com clientes que desafiam os limites da fabricação todos os dias. Muitas equipes nos trazem peças com curvas orgânicas, reentrâncias complexas, seções finas ou conjuntos que integram vários materiais funcionais em um único protótipo. Métodos tradicionais de fabricação, como usinagem CNC ou moldagem por injeção, podem ter dificuldade com essas geometrias nas fases iniciais do desenvolvimento. Restrições de ferramental, longos prazos e altos custos tornam a exploração do design difícil.

A fundição em uretano remove esses obstáculos. O uso de moldes de silicone e padrões mestre digitais permite a criação de formas complexas que ferramental rígido não consegue acomodar. Também possibilita estratégias criativas multimateriais, permitindo que diferentes durezas (durometros), cores e características estruturais sejam combinadas em um único protótipo. Para engenheiros que precisam de ciclos rápidos de aprendizado, realismo funcional e liberdade para iterar, a fundição em uretano oferece flexibilidade incomparável.

Na Neway, refinamos o processo em um fluxo de trabalho rigidamente controlado — apoiando desde vedações elastoméricas macias até carcaças rígidas, invólucros resistentes a impacto e conjuntos em múltiplas etapas. O resultado é um método de prototipagem versátil que se adapta até às geometrias mais exigentes.

A vantagem de usar mestres digitais para formas complexas

A base de uma fundição em uretano de alta qualidade está na criação do padrão mestre. Dependendo da complexidade, os engenheiros da Neway escolhem entre métodos de fabricação aditiva ou subtrativa. Quando as peças incluem canais profundos, curvatura orgânica ou recursos internos altamente detalhados, normalmente geramos o mestre por meio de impressão 3D. Essa abordagem lida com geometrias complexas sem restringir a intenção do designer.

Para protótipos com tolerâncias apertadas, faces de acoplamento planas ou roscas de precisão, às vezes usamos usinagem CNC para fabricar o mestre. Mestres usinados oferecem precisão dimensional de base, para que o molde de silicone capture os detalhes com exatidão.

Outros clientes solicitam mestres feitos por fluxos híbridos — formas impressas refinadas por usinagem ou acabamento de superfície. Esse método híbrido cria mestres altamente precisos, ao mesmo tempo em que acomoda geometrias criativas que não podem ser fresadas apenas por usinagem.

Independentemente do método, o objetivo permanece o mesmo: entregar um mestre que represente totalmente a intenção final. Uma vez concluído, o mestre é usado para criar um molde de silicone macio e flexível que libera formas complexas com facilidade.

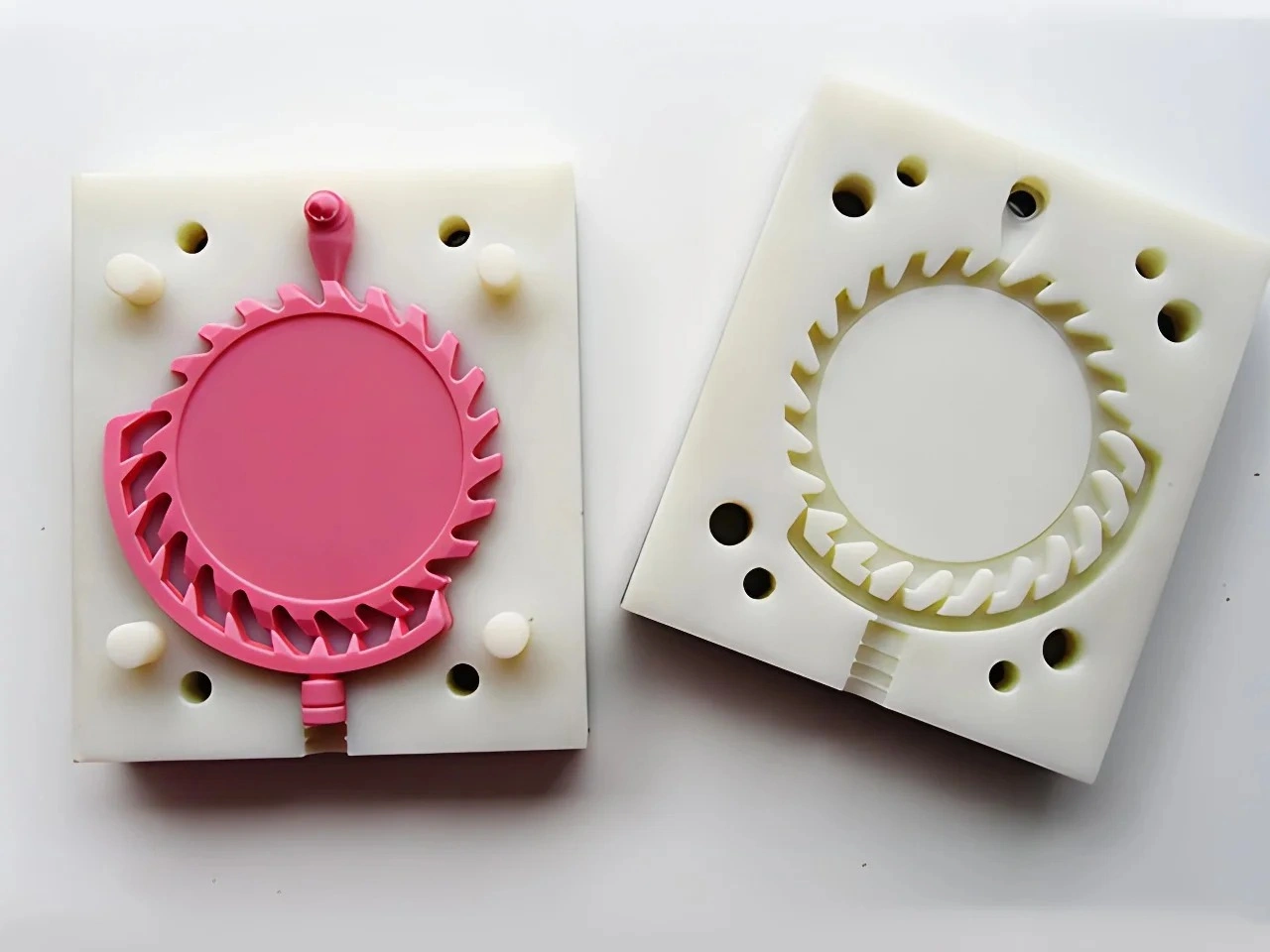

Por que os moldes de silicone capturam geometrias complexas com tanta eficiência

Os moldes de silicone estão no centro da adaptabilidade da fundição em uretano. Diferentemente do ferramental metálico, os moldes de silicone se deformam levemente durante a extração da peça, permitindo que geometrias intrincadas — como reentrâncias, ganchos, formas fechadas e nervuras internas — sejam fundidas sem a necessidade de slides ou núcleos metálicos complexos. Essa flexibilidade elimina as restrições mecânicas que normalmente limitam a liberdade de design nas fases iniciais.

Quando as equipes exploram formas semelhantes a estudos iniciais de prototipagem rápida ou planejam futura fundição em metais como ligas de alumínio ou ligas de zinco, os moldes de silicone fornecem insight imediato sobre a manufaturabilidade e o comportamento estrutural dessas geometrias. Testes iniciais com fundição em uretano frequentemente levam a decisões mais informadas ao migrar posteriormente para ferramentas de injeção ou de fundição sob pressão.

Para clientes que caminham para componentes metálicos — incluindo ligas apresentadas em ligas de latão e cobre — os protótipos em uretano permitem que os designers refinem estruturas internas, padrões de nervuras e curvatura estética muito antes de investir em ferramental permanente feito de metais semelhantes aos materiais de ferramenta.

Capacidades multimateriais: rígido, flexível e tudo entre eles

Uma das maiores forças da fundição em uretano é a ampla gama de químicas de poliuretano disponíveis. Esses materiais simulam desde borrachas macias semelhantes ao silicone até plásticos de engenharia de alto impacto, permitindo testes funcionais muito antes da produção em massa.

Os protótipos podem reproduzir: • rigidez tipo ABS • tenacidade tipo PC • flexibilidade tipo PP • vedações e juntas elastoméricas • conjuntos multimateriais (macio sobre núcleos rígidos)

Variações de cor, transparência, dureza, peso e resistência mecânica permitem que os designers explorem um espectro de comportamentos. Sequências de fundição multiestágio também possibilitam a criação de peças de dupla dureza (dual-durometer) ou interfaces coladas — algo extremamente difícil e caro de alcançar com moldagem por injeção em estágio inicial.

Essa flexibilidade se torna especialmente valiosa para indústrias como robótica, dispositivos médicos ou eletrônicos de consumo, onde os designers precisam equilibrar comportamento mecânico com sensação tátil. Protótipos podem ser testados quanto a impacto, aderência, conforto ergonômico, carga mecânica e tolerâncias de montagem.

Geometria complexa sem ferramental caro

Moldes de injeção tradicionais exigem engenharia cuidadosa para considerar linhas de partição, ângulos de desmoldagem, canais de alimentação e extração. Para geometrias intrincadas, as ferramentas podem exigir múltiplos slides ou núcleos colapsáveis, o que aumenta muito o custo e o tempo de fabricação. A fundição em uretano evita todas essas limitações.

Os moldes de silicone se adaptam à geometria, em vez de forçar a geometria a se adaptar às regras do ferramental. Isso significa que recursos como: • seções finas • canais profundos • contornos agressivos • clipes integrados • cavidades fechadas • formas em balanço

podem ser produzidos a partir do CAD sem grandes restrições. Para equipes avaliando formas destinadas à fundição em areia ou à fundição sob pressão, a fundição em uretano fornece exploração geométrica rápida muito antes de justificar ferramental caro.

Ao eliminar as restrições de ferramental, os designers iteram mais rápido, testam com mais profundidade e avançam para a produção final com confiança.

Acabamento tipo produção para validação funcional

Após a fundição, os protótipos passam por pós-processamento sob medida com base em necessidades cosméticas, requisitos funcionais e alinhamento de montagem. Os engenheiros da Neway refinam superfícies por meio de rebarbação, polimento, simulação de textura e usinagem localizada. Quando é necessária precisão dimensional, aplicamos técnicas semelhantes à pós-usinagem de peças fundidas sob pressão para garantir exatidão.

Os tratamentos de superfície refletem expectativas de nível produtivo. Etapas de acabamento comparáveis às usadas em pós-processo para peças fundidas sob pressão podem ser aplicadas às peças em uretano, incluindo pintura, revestimento, lixamento ou texturização. Essas técnicas ajudam os clientes a avaliar a aparência estética antes de se comprometerem com padrões cosméticos no ferramental posterior.

Para conjuntos que imitam versões iniciais de componentes automotivos ou produtos de consumo semelhantes a hardware de eletrônicos de consumo, a fundição em uretano fornece protótipos funcionais que parecem, se comportam e montam como peças de produção.

Velocidade, precisão e flexibilidade de materiais para necessidades da indústria

A fundição em uretano oferece todas as qualidades de que as equipes modernas de produto precisam no desenvolvimento inicial: • entrega rápida • suporte a formas complexas • múltiplos comportamentos de material • alta qualidade de superfície • baixo custo inicial • revisão de design facilitada

Isso a torna ideal para indústrias com ciclos rápidos de iteração ou requisitos funcionais complexos. Equipes automotivas se beneficiam ao testar plásticos internos ou estruturais antes de migrar para moldagem por injeção. Desenvolvedores de eletrônicos de consumo dependem do uretano para validar sensação de pegada, curvatura ergonômica e encaixe de peças. Engenheiros que desenvolvem ferramentas industriais ou wearables contam com a flexibilidade de materiais duplos para conjuntos em estágio inicial.

Na Neway, muitos de nossos clientes combinam fundição em uretano com colaboração especializada por meio da nossa equipe de serviço de design e engenharia. Juntos, avaliamos escalabilidade de longo prazo, modelos de custo e manufaturabilidade, garantindo que a fase de protótipo se alinhe perfeitamente com a produção futura.