铸造与锻造:哪种工艺更能降低生产成本?

引言

金属成形工艺在决定制造零件的性能与成本效率方面起着关键作用。在众多常用方法中,铸造与锻造因其适用面广、工艺成熟而被广泛应用于各行业。然而,这两种工艺在模具与工装成本、材料利用率、力学性能以及生产效率等方面存在显著差异。

对于希望在保证产品质量的同时降低生产成本的制造商而言,选择合适的工艺至关重要。本文将以工程视角对铸造与锻造进行对比分析,评估在不同产量场景与设计需求下,哪种工艺更具成本优势。

理解铸造与锻造工艺

选择最优成形工艺,首先需要清楚铸造与锻造在本质机理上的差异。两种方法在成本结构、材料性能与生产能力方面各有侧重。工程师应结合具体的设计目标与产能规划进行评估。

金属铸造概述

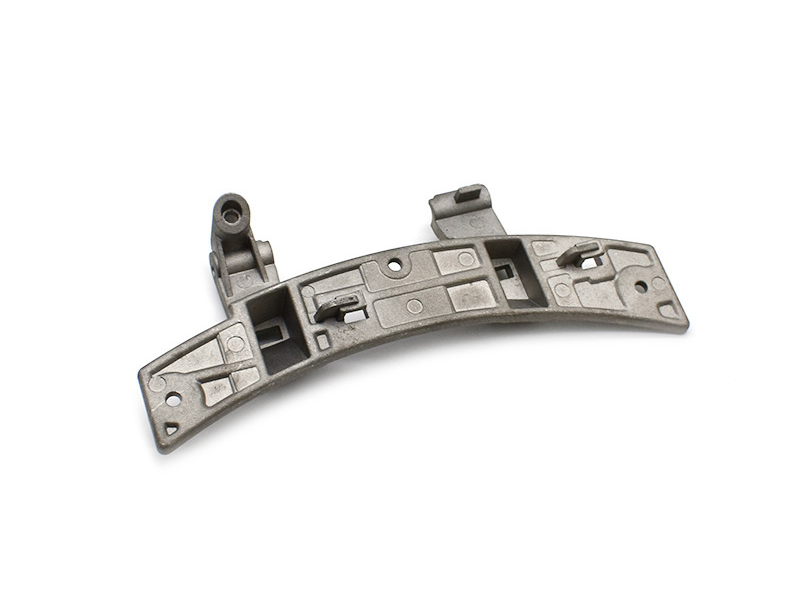

金属铸造是一种将熔融金属浇注(或压入)模腔并凝固成形的制造工艺。铸造可覆盖广泛材料体系,包括 铝合金、锌合金、铜合金 以及各类特种合金。

常见铸造工艺包括:

高压压铸(HPDC):适用于高产量薄壁零件,可获得较佳表面质量与较紧公差,广泛用于 汽车 与 电子 领域。

重力铸造(Gravity Casting):适用于中等复杂度零件,在中等工装投入下可获得较好的机械性能。

砂型铸造(Sand Casting):适合大型或复杂结构、原型件或 小批量制造。

熔模铸造(Investment Casting):适用于高精度复杂结构,常用于航空航天与医疗领域。

铸造在设计自由度方面优势突出,可实现复杂几何、功能集成以及近净成形,从而减少部分机加工需求。但为了达到最终规格,通常仍需要一定的 后处理(如去毛刺、机加工与表面处理)。

金属锻造概述

锻造是通过压缩载荷使金属发生塑性变形并获得目标形状的工艺。该过程会细化晶粒并改善纤维流线(grain flow),从而显著提升强度与疲劳性能。

主要锻造方式包括:

自由锻(Open-Die Forging):多用于轴类、盘类等大型零件。

模锻(闭式锻造 / Impression-Die Forging):可获得近净成形,适用于汽车悬架零件、航空结构件与齿轮类关键部件。

冷锻(Cold Forging):适合高强紧固件与精密小件。

锻造通常具有更优异的力学性能与更低的内部缺陷风险,机加工量也可能更少,因此非常适合高负载、长寿命的关键应用。但锻造在复杂形状与高度集成结构方面受限,并且往往需要更高的设备与工装投入。

铸造 vs 锻造:成本驱动因素对比

要选择最具成本效益的工艺,工程师必须拆解总成本的关键构成。铸造与锻造在工装、材料利用、节拍与后处理等方面呈现不同的成本动态。以下对关键驱动因素进行对比。

工装与设定成本

工装投入往往是两种工艺中最大的前期成本。

铸造通常涉及金属型或压铸模具。高压压铸(HPDC)需要复杂且高精度的模具系统,成本常见于 $20,000–$100,000+(取决于结构复杂度与型腔数量)。相比之下,重力铸造模具与砂铸模样成本显著更低,尤其适合小批量或原型阶段。

锻造(特别是模锻)模具需要承受极高的压应力与冲击载荷,设计与材料要求更严苛,成本通常与甚至高于 HPDC。与此同时,锻造还需要加热、润滑、设备调试等配套投入,增加前期资本开支。

因此,对于短周期、小批量或需求波动较大的项目,铸造一般更具成本优势;而对于长期稳定的大批量关键承载件,锻造的工装成本可在更大产量中摊薄并体现价值。

材料利用率与良率

材料利用率与报废率会直接影响单位成本。

锻造通常材料利用率更高。通过受控塑性变形获得致密组织,内部缺陷少,综合良率更稳定。

铸造在复杂结构下往往需要浇道、冒口(部分工艺)与切边,导致更多的金属回料与工序损耗。尽管如此,低压铸造、重力铸造以及更优化的浇注系统设计,近年来显著提升了材料利用效率。

当原材料成本较高(如 铜合金)时,锻造通过更高的材料利用率往往能带来更明显的成本优势。

节拍与生产效率

生产速度会影响人工成本与设备利用率。

HPDC是速度最快的金属成形工艺之一,单循环可按秒计,非常适合高产量消费品与汽车零件,可通过高吞吐摊薄制造成本。

锻造(尤其热锻)通常需要加热时间与多次压制行程,整体吞吐低于 HPDC。自由锻的大型件甚至可能需要按分钟计。

砂铸与熔模铸造的周期相对更长,浇注、冷却与清理/后处理可能需要数小时至数天(视尺寸与复杂度而定)。

若市场对交付节奏与产能爬坡敏感,铸造(特别是 HPDC)往往能以更高效率降低单件成本。

后处理需求

后处理常常决定了“隐性成本”的高低。

铸造为满足高公差与功能面要求,往往需要一定量的后续机加工,并通过 阳极氧化、粉末喷涂 或 喷漆 等表面处理提升耐蚀与外观质量。对于 高端表面处理需求强的行业(如 消费电子),后处理成本占比可能更高。

锻造在许多场景下可获得更好的成形质量与更稳定的尺寸一致性,从而减少二次加工量。若能实现近净成形,则可显著降低后续机加工与返工成本。

当零件需要大面积高外观等级处理(镜面、装饰级外观等)时,铸造的总成本可能上升;而对于功能件、后处理较少的应用,锻造往往更经济。

力学性能与成本的关系

成本固然重要,但力学性能必须与应用要求匹配。铸造与锻造形成的组织结构不同,这不仅影响初始制造成本,也影响零件全生命周期价值。

结构完整性与强度

锻造通过塑性变形优化晶粒结构与纤维流线,使零件在抗拉强度、冲击韧性与疲劳寿命方面表现更佳。航空结构件、汽车悬架臂、齿轮毛坯等通常采用锻造以获得更高可靠性。

相比之下,铸造属于凝固成形,可能带来气孔、缩松与偏析等缺陷风险。但先进铸造技术可显著降低这些问题:

HPDC可为薄壁复杂件提供较高致密度。

低压铸造可为结构件提供更好的冶金质量。

熔模铸造在获得精细结构与良好表面质量的同时,可保持较合理的强度水平。

对于非关键承载件,铸件通常能以更低成本提供“足够”的强度;而对高应力与高疲劳要求场景,锻造往往能以更高的耐久性抵消其更高的初始成本。

设计自由度

在设计自由度方面,铸造明显优于锻造。

锻造更擅长简单实心结构且强调力学性能的零件,如轴、环、盘、连杆等。

公差与表面质量

表面粗糙度与尺寸精度是后处理成本的重要来源。

HPDC通常可实现约 Ra 1.6–3.2 μm 的表面粗糙度,并以较少机加工满足需求,适用于 汽车发动机零件 与部分外观件。

砂铸表面更粗糙、公差更大,精密件往往需要大量后处理。

锻造表面质量与尺寸一致性通常较好,精密模锻公差可接近 ±0.2 mm。在许多应用中,这可减少甚至省去二次机加工,从而降低总成本。

当产品以外观或复杂结构为主(如消费电子、建筑五金),铸造通常更具成本优势;当应用以强度/重量比与疲劳寿命为核心(关键承载件),锻造往往具有更高的综合价值。

降低生产成本的工艺选择建议

铸造与锻造的选择必须与项目优先级一致:产量、结构复杂度、材料性能与总拥有成本(TCO)。通过结构化评估,可在制造成本与使用价值之间找到最优平衡。

低产量与高产量的成本优化路径

产量对工艺经济性具有决定性作用。

在小批量制造(定制件、原型件、特种零件)中,铸造通常更经济。砂铸或重力铸造工装投入较低,适用于约 10–5,000 件的生产区间。

在高产量(50,000+ 件/年)场景下,HPDC 依靠超快节拍与规模化摊销,往往具备难以匹敌的单件成本优势。

锻造在中到高产量的高性能零件中更具竞争力,尤其当更高的强度与寿命能显著降低全生命周期成本时。在汽车行业,锻造传动系统关键件往往在 TCO 上优于铸造方案。

零件几何与功能定位

几何形状与功能要求决定工艺可行性与成本结构。

当两种工艺都可行时,铸造往往初始与单件成本更低;锻造则在关键可靠性与长期寿命方面更有优势。

总拥有成本(TCO)视角

TCO 包含零件全生命周期的所有成本:工装、制造、检验、质保与服役寿命等。

锻造通常工具与单件成本更高,但可降低失效概率并延长寿命,从而减少质保与维护开销(航空、能源等行业尤为明显)。

铸造(尤其 HPDC)在强调快速交付与极低单件成本的消费品与汽车大批量零件中优势突出。

材料良率、报废率、检验要求 与后处理成本必须纳入模型,才能得到真实可用的 TCO 结论。

在很多情况下,与具备工程支持能力的制造伙伴(如 Neway Die Casting)合作,可通过 DFM(面向制造的设计)优化找到更合适的成本/性能平衡点。

案例:对比示例

对比维度 | 铸造 | 锻造 |

|---|---|---|

工装成本 | 中到高 | 高 |

单件成本 | 低(HPDC)/ 中(砂铸) | 中 |

设计复杂度 | 高 | 受限 |

力学强度 | 中到高 | 非常高 |

表面质量 | 好(HPDC),因工艺而异 | 优 |

生产速度 | 非常高(HPDC),因工艺而异 | 中 |

最适用场景 | 复杂结构件、大批量 | 关键承载件 |