CNC加工 vs 铸造:如何选择最佳制造方式

引言

在现代产品开发中,选择最合适的制造方法是一项关键决策。CNC 加工与金属铸造是两种最常用的工艺路线,它们在成本、精度、设计自由度与生产效率方面各有优势。但哪一种更适合,强烈依赖于零件几何结构、生产批量、材料性能需求以及交期等因素。

本文将以工程视角对 CNC 加工与铸造进行对比分析,帮助制造商把握核心考量点,从而在满足设计要求与长期质量可靠性的前提下,优化制造成本并选择最优工艺。

理解 CNC 加工与铸造工艺的差异

要选择最适合的制造方式,必须先理解 CNC 加工与铸造在成形机理上的根本差异。两者在设计自由度、材料性能、成本结构与规模化能力方面呈现不同特性。

什么是 CNC 加工

CNC 加工是一种减材制造工艺,通过计算机控制的刀具从固体坯料上精确去除材料,实现目标形状。工艺形式包括铣削、车削、钻削、磨削等,可实现极高的尺寸精度与表面质量。

CNC 加工支持多种材料,包括金属(如铝、钢、钛)、塑料与复合材料,常用于:

对精度要求极高的航空航天零件

医疗器械与植入/手术工具部件

模架、治具与精密工装

低批量生产或需要频繁迭代的原型与试产

由于无需铸造模具,CNC 加工在 小批量制造 与多品种、小批量(High-mix)场景中尤其高效。

什么是金属铸造

金属铸造是一种将熔融金属注入模腔并凝固成形的制造工艺,可直接获得近净成形零件,显著降低材料浪费。

常见铸造方法包括:

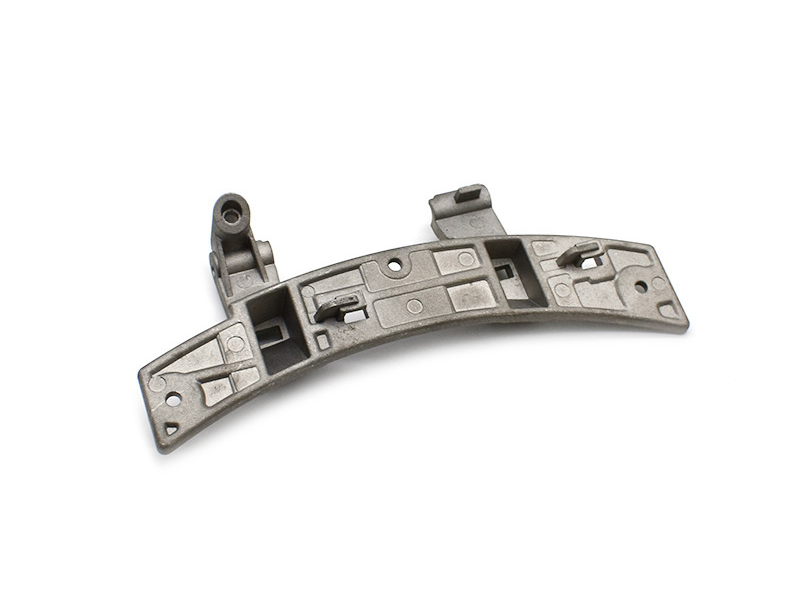

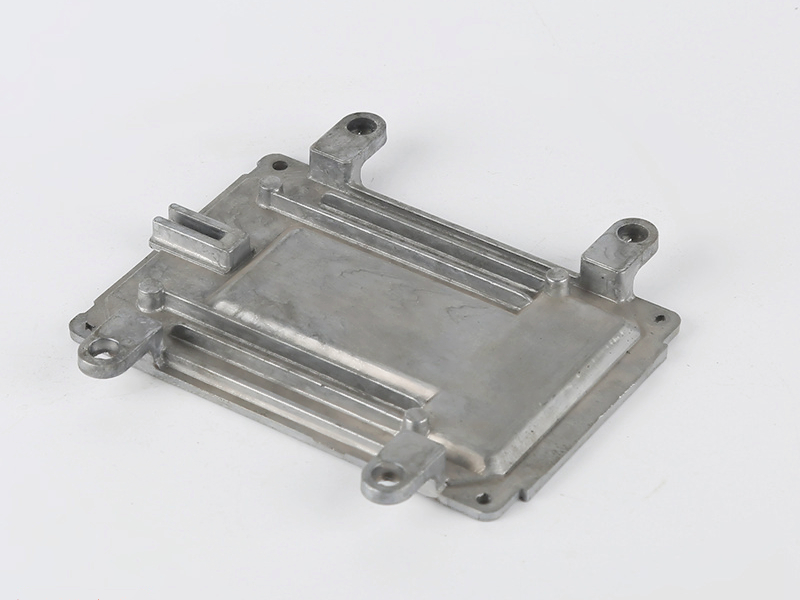

高压压铸(HPDC):适用于薄壁、复杂结构且高产量的零件。

重力铸造(Gravity Casting):适合中等批量生产,工装投入相对温和。

砂型铸造(Sand Casting):灵活且经济,适用于大型件与原型件。

熔模铸造(Investment Casting):可实现高细节与较佳表面质量的复杂零件。

金属铸造常用于:

铸造的设计自由度极高,能够实现复杂内腔与结构集成,这是单纯机加工往往难以经济实现的。

成本对比:CNC 加工 vs 铸造

评估哪种工艺更具成本优势,需要拆解其核心成本驱动因素:工装与设定、单件制造成本、材料利用率以及后处理成本。不同工艺在不同产量区间的“经济拐点”也不同。

工装与设定成本

CNC 加工通常不需要昂贵模具。只需刀具、夹具与工装定位方案即可投入生产,因此非常适合原型、试产或频繁变更设计的零件:前期投入低、导入快、交期短。

相比之下,金属铸造往往需要较高的工装投入:

HPDC 模具通常在 $20,000 到 $100,000+,取决于型腔数量、滑块机构与复杂度。

重力铸造与砂铸工装成本较低,但仍属于显著的前期费用。

因此,在小批量或一次性零件场景下,CNC 加工通常具有更低的总体启动成本。

单件制造成本

单件成本与批量规模高度相关:

CNC 加工对复杂结构往往需要较长切削时间,导致设备占用与人工成本较高。小批量尚可接受,但批量增大后成本会迅速上升并变得不经济。

铸造(尤其 HPDC)在规模化后可实现极低的单件成本:节拍以秒计,模具寿命可支撑数十万到数百万件。

总体规律通常为:

小批量:CNC 更经济

大批量:铸造在成本效率上占优

材料利用率与浪费

CNC 加工属于减材工艺,需要切除大量材料形成最终形状。对于存在大体积内腔或复杂拓扑的零件,材料浪费可能非常显著。对于高成本材料(如 钛合金 或 铜合金),废料成本必须纳入评估。

铸造则可直接近净成形,材料利用率更高。进一步采用 低压铸造 等工艺,也有助于提升出品率并降低废品率。

后处理成本

CNC 加工可直接获得高精度与良好表面质量,很多零件几乎不需要额外 后处理。

而铸件为了达到最终装配精度与外观/耐蚀需求,常需要:

因此,虽然铸造能降低单件成形成本,但进行总体对比时必须把后处理与检验成本纳入“总制造成本”。

性能与设计维度对比

除了成本,工程师还必须评估 CNC 加工与铸造在精度、力学性能、设计自由度与一致性方面的差异。正确工艺不仅要满足预算,更要满足功能与质量指标。

公差与表面质量

CNC 加工可提供行业领先的精度:

常见尺寸公差可达 ±0.01 mm 或更高,适合航空航天关键件、医疗植入件与精密工装。

铣削/车削表面可实现 Ra 0.4–1.6 μm,通常无需额外抛光。

相较之下,铸造工艺(尤其 HPDC)在精度与表面质量方面已经显著提升:

HPDC可实现约 ±0.1–0.2 mm 的尺寸精度,并获得较好表面质量,适用于汽车零件与消费电子外壳。

熔模铸造可实现近净成形与较高细节表现,表面质量通常优于砂铸。

因此,对“超高精度”需求场景,CNC 仍更占优势;对“中高精度”需求,现代铸造可提供更具性价比的方案。

设计复杂度

铸造在结构实现能力上优势明显:

复杂外形、内部空腔、薄壁与结构集成,可通过 HPDC 或重力铸造等方式较容易实现。

熔模铸造可在较少机加工条件下实现复杂细节。

CNC 加工在高精度的简单到中等复杂结构上表现优秀,但当出现深腔、复杂内腔或需要多次装夹/多轴加工的结构时,加工成本与节拍往往显著上升。

对于如 LED 散热器 或复杂泵体等零件,铸造往往更具可行性与经济性,甚至是唯一可行路径。

力学性能

CNC 加工件的力学性能通常更“可预测”,因为其保留了原材料的冶金完整性:

高强合金可保持原始强度与疲劳性能,适合承受高载荷或循环载荷的零件。

对结构件与关键功能件,CNC 的性能优势更明显。

铸造同样可获得良好力学性能,尤其当选用高性能铝合金/铜合金并优化工艺时:

低压铸造可提高致密度并降低气孔风险。

但铸件在凝固过程中仍可能引入微缺陷,使疲劳性能在某些场景下低于由实心材料加工的零件。

对于结构应用或任务关键件,CNC 加工在力学可靠性方面通常更具优势。

重复性与质量一致性

CNC 加工依赖数控程序与稳定夹具体系,可实现良好的批次一致性:

通过精密检验与 三坐标测量(CMM) 可系统性验证尺寸一致性。

铸造的一致性更依赖模具质量、过程控制与工厂经验:

HPDC 在大批量生产中一致性非常强,但模具磨损、热平衡与工艺漂移可能带来波动,需要更严格的过程监控与维护策略。

对于航空航天、医疗、或高端汽车等对一致性与合规要求更严苛的行业,CNC 往往更受青睐;但当铸造具备强过程控制与完善检验体系时,同样可满足高标准量产需求。

何时选择 CNC 加工,何时选择铸造

选择 CNC 或铸造取决于产量、结构复杂度、交期与总拥有成本(TCO)的综合权衡。以下给出更“可执行”的选择原则。

产量与交期

产量通常是影响工艺选择的首要因素:

对于小批量/原型(约 1–1,000 件),CNC 具有更快导入与更高灵活性:无需模具,适合短交期与快速迭代。

对于大批量(10,000+ 件),铸造(尤其 HPDC)更具经济性:模具费用摊销后,单件成本大幅下降,适合规模化量产。

很多项目采用“混合路线”:先 CNC 打样验证设计与装配,再在设计冻结后切换到铸造量产,以同时兼顾速度与成本。

结构与功能

几何结构与功能需求强烈影响工艺可行性:

铸造更适合复杂、空腔、集成度高的结构(例如壳体、散热器、复杂通道结构),机加工实现往往成本高或难以实现。

CNC 加工更适合对关键配合面、孔位同轴度、装配精度要求极高的零件(如航空支架、模具镶件、医疗精密件)。

在混合需求的装配体中,常见策略是:结构主体采用铸造,关键配合面/密封面/孔位通过 CNC 精加工来保证功能。

总拥有成本(TCO)

TCO 需要覆盖全链路成本:工装、制造、检验、后处理、返工/报废、维护以及寿命/失效风险。

铸造在高批量下单位成本低,但工装前期投入与 检验/过程控制投入往往更高,以确保一致性与良率。

CNC 加工单位成本更高,但在关键件上可显著降低质量风险与变更成本,尤其在法规严格或可靠性要求极高的行业中,TCO 反而更优。

在评估 TCO 时,建议把良率、报废/返工、工装寿命与质保风险纳入模型。对于航空航天与医疗等强合规行业,从全生命周期风险角度看,CNC 往往更具成本合理性。

对比示例

对比维度 | CNC 加工 | 铸造 |

|---|---|---|

工装成本 | 低 | 中到高 |

单件成本 | 高(小批量) | 低(大批量) |

公差能力 | 非常高(±0.01 mm) | 中到高(HPDC ±0.1–0.2 mm) |

设计自由度 | 中 | 非常高 |

表面质量 | 优(Ra ≤ 1.6 μm) | 良到优(HPDC/熔模) |

交期 | 短 | 中 |

最佳适用 | 高精度零件、小批量 | 复杂结构、规模化量产 |

通过以上结构化对比矩阵,工程团队可更高效地将工艺选择与项目的技术目标、成本目标与交付策略对齐,从而做出更可靠的制造决策。