Moulage ou forgeage : quel procédé réduit les coûts de production ?

Introduction

Les procédés de mise en forme des métaux jouent un rôle déterminant, à la fois sur les performances et sur la rentabilité des composants fabriqués. Parmi les méthodes les plus utilisées, le moulage (casting) et le forgeage (forging) se distinguent par leur polyvalence et leur large adoption dans de nombreux secteurs. Toutefois, ces deux procédés diffèrent fortement en termes de coûts d’outillage, d’utilisation matière, de propriétés mécaniques et d’efficacité de production.

Pour les fabricants cherchant à réduire les coûts tout en maintenant la qualité, le choix du procédé optimal est essentiel. Cet article propose une comparaison axée sur l’ingénierie entre moulage et forgeage, afin d’identifier quel procédé offre les meilleurs avantages économiques selon les scénarios de production et les exigences de conception.

Comprendre les procédés de moulage et de forgeage

Choisir le procédé de mise en forme optimal nécessite de bien comprendre les différences fondamentales entre moulage et forgeage. Chaque méthode présente une structure de coûts, des performances matière et des capacités de production distinctes. Les ingénieurs doivent confronter ces différences aux objectifs de conception et de fabrication du projet.

Aperçu du moulage métallique

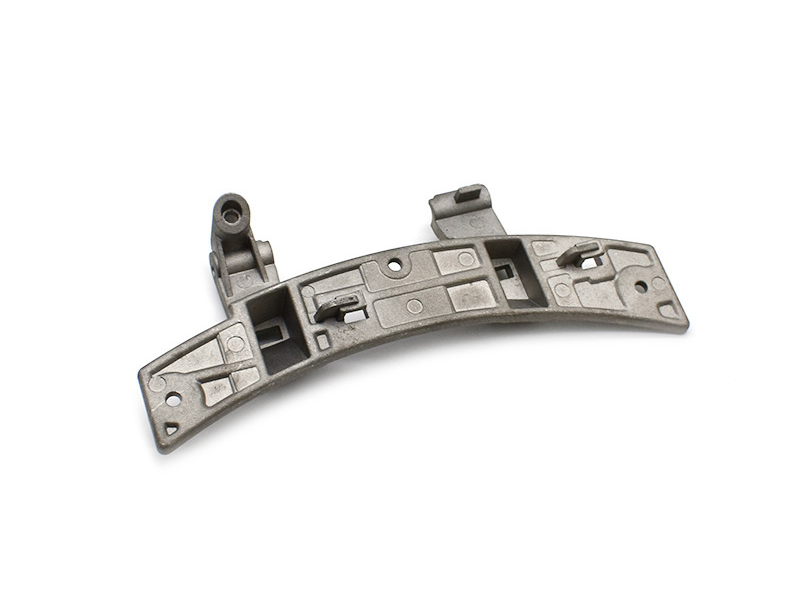

Le moulage métallique est un procédé de fabrication dans lequel le métal en fusion est coulé dans une cavité de moule, puis se solidifie pour obtenir la forme souhaitée. Il est compatible avec une large variété d’alliages, notamment l’aluminium, le zinc, le cuivre et des alliages spéciaux.

Les procédés de moulage courants incluent :

Moulage sous pression haute pression (HPDC) : Idéal pour la production en grande série de pièces à parois minces, avec excellent état de surface et tolérances serrées, largement utilisé dans l’automobile et l’électronique.

Moulage par gravité : Adapté aux pièces de complexité moyenne nécessitant un investissement d’outillage modéré et de bonnes propriétés mécaniques.

Moulage en sable : Très polyvalent pour les grandes géométries ou formes complexes, les prototypes ou la fabrication en faible volume.

Moulage à la cire perdue (investment casting) : Offre une haute précision pour des géométries complexes, couramment utilisé dans l’aéronautique et le médical.

Le moulage offre une grande liberté de conception, permettant des géométries complexes, des fonctions intégrées et des formes proches du net shape, réduisant parfois l’usinage. En revanche, il nécessite souvent davantage de post-traitements pour atteindre les spécifications finales.

Aperçu du forgeage métallique

Le forgeage est un procédé dans lequel le métal est déformé plastiquement sous l’effet de forces de compression afin d’obtenir la forme désirée. Ce travail de déformation affine la structure de grain, augmentant la résistance mécanique et la tenue en fatigue.

Les principaux types de forgeage incluent :

Forgeage libre (open-die) : utilisé pour de grandes pièces comme des arbres ou des disques.

Forgeage matricé (closed-die / impression-die) : produit des pièces proches de la forme finale pour des applications critiques, telles que composants de suspension automobile, pièces structurelles aéronautiques et ébauches d’engrenages.

Forgeage à froid : adapté aux fixations haute résistance et aux composants de précision.

Le forgeage fournit généralement d’excellentes propriétés mécaniques avec peu de défauts internes. Les pièces nécessitent souvent moins d’usinage et présentent une meilleure durée de vie en fatigue, ce qui les rend idéales pour des applications fortement sollicitées. Cependant, le forgeage est plus limité pour produire des géométries très complexes ou des fonctions intégrées, et implique souvent des coûts d’outillage et de mise au point plus élevés.

Facteurs de coût : moulage vs forgeage

Pour sélectionner le procédé le plus rentable, les ingénieurs doivent analyser les facteurs clés qui influencent le coût total de production. Le moulage et le forgeage présentent des dynamiques différentes selon l’outillage, l’utilisation matière, les temps de cycle et les besoins de post-traitement. Voici une comparaison détaillée de ces facteurs.

Coûts d’outillage et de mise en place

L’investissement d’outillage constitue souvent le principal coût initial pour les deux procédés.

Moulage : implique des moules permanents ou des matrices. Le HPDC requiert des outillages avancés, pouvant coûter de 20 000 à 100 000 $+ selon la complexité. Les modèles pour moulage par gravité ou en sable sont nettement moins chers, surtout en prototypage ou en faible volume.

Forgeage : les outillages, notamment en forgeage matricé, sont fortement dimensionnés pour résister à des efforts extrêmes, avec des coûts souvent comparables voire supérieurs à ceux du HPDC. De plus, la mise en place (chauffe, contrôle thermique, équipements spécialisés) augmente l’investissement initial.

Pour des séries courtes ou une demande incertaine, le moulage est généralement plus économique. Pour des productions durables en grande série de pièces critiques, les coûts d’outillage du forgeage peuvent être amortis sur de grands volumes.

Utilisation matière et rendement

Le rendement matière et le taux de rebuts ont un impact direct sur le coût.

Forgeage : présente généralement une meilleure utilisation matière. Le procédé de déformation contrôlée réduit les pertes, et les pièces forgées ont une microstructure dense avec peu de défauts.

Moulage : surtout avec des géométries complexes, nécessite des systèmes d’alimentation (coulées, masselottes) et des opérations d’ébarbage, générant davantage de chutes. Toutefois, le moulage par gravité optimisé et le moulage sous basse pression ont nettement amélioré les rendements ces dernières années.

Lorsque le coût de matière première est élevé (comme les alliages de cuivre), le forgeage peut offrir un avantage économique significatif grâce aux économies de matière.

Temps de cycle et cadence de production

La vitesse de production influence le coût de main-d’œuvre et l’utilisation des machines.

HPDC : l’un des procédés les plus rapides, avec des cycles de quelques secondes, idéal pour les produits grand public et les composants automobiles en grande série.

Forgeage : surtout à chaud, implique des cycles de chauffe et des courses de presse plus longs, donc un débit inférieur au HPDC. Le forgeage libre de grandes pièces peut prendre plusieurs minutes par pièce.

Moulage en sable et moulage à la cire perdue : plus lents, avec des temps de coulée, refroidissement et finition pouvant aller d’heures à des jours selon la taille de la pièce.

Pour les projets sensibles au délai ou les marchés à forte pression de cadence, le moulage — en particulier le HPDC — tend à réduire le coût unitaire grâce à un débit supérieur.

Exigences de post-traitement

Le post-traitement influence fortement le coût total.

Moulage : requiert souvent du post-usinage pour atteindre des tolérances serrées, ainsi que des traitements de surface tels que l’anodisation, le thermolaquage ou la peinture pour améliorer la corrosion et l’esthétique. Par exemple, des finitions premium sont essentielles dans des secteurs comme l’électronique grand public.

Forgeage : offre souvent de meilleures tolérances et une qualité de surface « sortie d’outillage », nécessitant moins d’usinage. Cet avantage réduit le coût des opérations secondaires, surtout lorsque la forme finale ou quasi-finale est atteignable.

Lorsque les pièces doivent subir une finition importante (ex. boîtiers visibles très polis), le moulage peut augmenter le coût total. Pour des pièces fonctionnelles avec finition minimale, le forgeage est souvent plus économique.

Propriétés mécaniques et performance : impact sur le coût

Bien que le coût soit un critère majeur, la performance mécanique doit correspondre aux exigences de l’application. Le moulage et le forgeage produisent des pièces avec des caractéristiques structurelles différentes, qui influencent le coût initial et la valeur sur la durée de vie.

Intégrité structurelle et résistance

Le forgeage affine la structure de grain par déformation plastique, produisant des pièces avec une résistance à la traction, une résistance aux chocs et une tenue en fatigue supérieures. Des composants tels que pièces structurelles aéronautiques, bras de suspension automobile et ébauches d’engrenages sont souvent forgés pour maximiser la performance.

À l’inverse, le moulage implique une solidification à partir d’un état liquide, pouvant introduire porosité, retassures et micro-ségrégations. Toutefois, des techniques avancées réduisent ces risques :

HPDC : densité élevée pour des pièces complexes à parois minces.

Moulage sous basse pression : meilleure qualité métallurgique pour des composants structurels.

Moulage à la cire perdue : excellente qualité de surface et détails fins, avec une résistance mécanique raisonnable.

Pour des composants non critiques, le moulage offre souvent une résistance suffisante à moindre coût. Pour des applications fortement sollicitées, le forgeage peut justifier un coût initial plus élevé grâce à une durabilité supérieure.

Liberté de conception

Le moulage surpasse clairement le forgeage en matière de liberté de conception.

Les géométries complexes avec fonctions intégrées — comme les boîtiers d’électronique grand public, corps de pompe ou dissipateurs thermiques — sont le plus efficacement produites par moulage.

Les canaux internes, contre-dépouilles et topologies optimisées sont difficiles, voire impossibles à forger sans opérations multi-étapes complexes et usinage secondaire.

Le forgeage excelle pour des géométries plus simples et massives où les propriétés mécaniques sont prioritaires : arbres, bagues, disques et bielles.

Tolérances et état de surface

L’état de surface et la précision dimensionnelle contribuent fortement aux coûts de post-traitement.

HPDC peut atteindre une rugosité de surface de l’ordre de Ra 1,6–3,2 μm avec un usinage limité — idéal pour des composants moteurs automobiles et des applications esthétiques.

Moulage en sable produit des surfaces plus rugueuses et des tolérances plus larges, nécessitant un post-traitement important pour les pièces de précision.

Le forgeage offre un excellent état de surface avec peu de bavures, et des tolérances pouvant approcher ±0,2 mm en forgeage matricé de précision. Dans de nombreux cas, cela réduit voire élimine l’usinage secondaire, diminuant le coût total.

Pour les produits où l’esthétique ou la complexité géométrique domine (électronique grand public, quincaillerie architecturale), le moulage est souvent plus rentable. Pour les pièces où le rapport résistance/poids et la tenue en fatigue sont critiques, le forgeage apporte une meilleure valeur malgré un coût d’outillage initial plus élevé.

Recommandations de sélection pour minimiser les coûts de production

Le choix entre moulage et forgeage doit correspondre aux priorités du projet : volume de production, complexité de la pièce, exigences de performance et coût total de possession (TCO). Une évaluation structurée aide à sélectionner le procédé qui optimise à la fois le coût de fabrication et la valeur en usage.

Optimisation des coûts : faible volume vs grande série

Le volume est un critère décisif.

En faible volume — pièces sur mesure, prototypes et composants spécialisés — le moulage est généralement le plus économique. Le moulage en sable ou par gravité nécessite peu d’investissement d’outillage, ce qui convient à des séries de 10 à 5 000 unités.

En grande série (50 000+ unités/an), le HPDC offre un coût unitaire très compétitif grâce à des cycles rapides et une productivité élevée.

Le forgeage devient particulièrement compétitif pour des volumes moyens à élevés de pièces à haute performance, où de meilleures propriétés mécaniques réduisent les coûts sur la durée. En automobile, les composants forgés de transmission peuvent surpasser des alternatives moulées en TCO.

Géométrie et fonction de la pièce

La géométrie et la fonction déterminent la faisabilité du procédé.

Formes complexes et intégrées (parois minces, détails fins, canaux) : avantage au moulage. Exemples : boîtiers d’électronique grand public et dissipateurs thermiques LED.

Pièces porteuses et critiques en fatigue (supports aéronautiques, bielles, ébauches d’engrenages) : avantage au forgeage grâce au fibrage et à la résistance accrue.

Lorsque les deux procédés sont possibles, le moulage tend à minimiser les coûts initiaux et unitaires, tandis que le forgeage maximise la fiabilité à long terme pour des applications critiques.

Considérations sur le coût total de possession (TCO)

Le TCO regroupe tous les coûts associés sur le cycle de vie : outillage, fabrication, contrôle qualité, retours garantie et durée de service.

Forgeage : coûts d’outillage et unitaires plus élevés, mais durée de vie plus longue et moins de défaillances en service — réduisant les coûts de garantie et de maintenance (aéronautique, énergie).

Moulage : le HPDC excelle pour les produits à forte cadence où le coût unitaire et le time-to-market sont prioritaires.

Le rendement, le rebut, les exigences d’inspection et les post-traitements doivent être intégrés au modèle pour estimer correctement le TCO.

Dans de nombreux cas, collaborer avec un partenaire expérimenté comme Neway Die Casting permet d’optimiser ce compromis via des recommandations DFM (Design for Manufacturability).

Étude de cas : exemple comparatif

Critère | Moulage | Forgeage |

|---|---|---|

Coût d’outillage | Moyen à élevé | Élevé |

Coût unitaire | Faible (HPDC) / Moyen (sable) | Moyen |

Complexité de conception | Élevée | Limitée |

Résistance mécanique | Moyenne à élevée | Très élevée |

État de surface | Bon (HPDC), variable selon procédé | Excellent |

Vitesse de production | Très élevée (HPDC), variable | Moyenne |

Idéal pour | Pièces complexes, grandes séries | Pièces critiques porteuses |